伺服电机控制技术在铝挤压生产线中的应用

2020-03-06张宗元陈永甲

张宗元,张 君,杨 建,陈永甲,柴 星,李 健

伺服电机控制技术在铝挤压生产线中的应用

张宗元1,张君1,杨建1,陈永甲1,柴星1,李健2

(1.中国重型机械研究院股份公司,陕西 西安 710042;2.忠旺集团,辽宁 营口 115000)

将伺服电机控制技术应用于挤压生产线中,是挤压装备生产的发展方向之一。通过介绍伺服电机控制技术在机械化设备、后部处理装备的典型应用,对伺服电机控制技术在挤压液压系统中应用的几种形式进行了分析,探讨了伺服电机控制技术在铝挤压生产线中的应用和发展前景。

铝挤压生产线;伺服电机控制技术;智能化生产

伺服电机具有低频特性好、速度响应快、控制精度高、过载能力强、矩频特性佳等优点,且伺服电机控制系统集电子电力器件、控制、驱动、保护等为一体,设备体积小、集成度高、功耗低、质量高,特别是交流伺服电动机属于无刷结构,提升功率与转速快、维修几率小。20世纪80年代以来,伺服电机控制技术日益成熟,可满足大扭矩、低转速等更多复杂工况的使用,已在诸多领域得到应用。挤压生产线中驱动元件多为液压缸、交流异步电机等,设备体积庞大、能耗高、精度及动态响应差。随着挤压装备生产朝着数字化、智能化、绿色化方向发展,将伺服电机控制技术应用于挤压生产线中,已成为挤压装备生产的发展方向之一。

1 伺服电机控制技术在机械化设备生产中的应用

机械化设备的主要功能是完成挤压机一系列辅助工作。提升机械化设备的自动化程度,可大大提高挤压设备的智能化水平,减少固定非挤压时间,降低劳动强度,提高劳动生产率,实现自动化生产。

1.1 送锭机械手

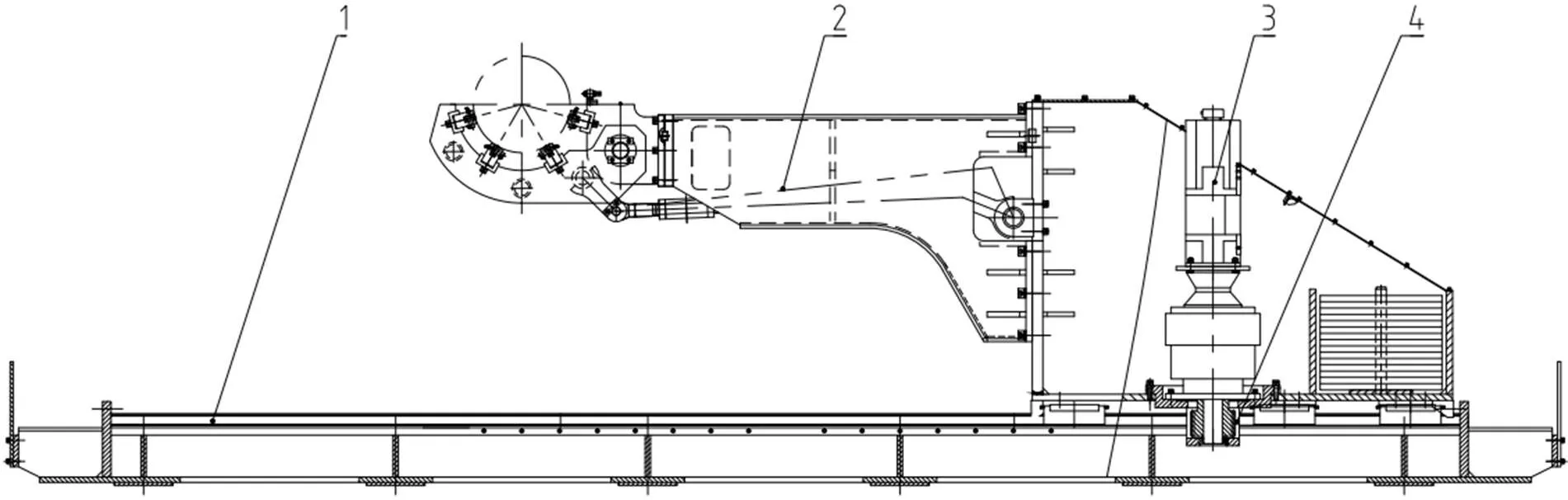

送锭机械手是将铝锭输送至挤压中心的关键设备,对其承载能力、行走速度、行走精度均有一定要求。传统送锭机械手是靠油缸驱动,受油缸行程限制,需使用动滑轮原理增加行程,如图1所示。油缸驱动的送锭机械手结构简单、运载能力强,在挤压设备中得到广泛使用。但油缸驱动的送锭机械手是靠机械限位来控制前后极限位置,对设备冲击大、噪音和振动大,故障率高,且无法准确停靠在中间位置,无法满足智能化生产需要。

1 直线导轨;2 送锭机械手;3 增程机构;4 液压缸。

得益于伺服电机及其控制技术的发展,近年来伺服电机控制的送锭机械手得到了广泛应用,其原理如图2所示。送锭机械手的前进和后退由伺服电机驱动的齿轮齿条机构完成,并在导轨上导向。伺服电机驱动的送锭机械手省去油缸、管路、阀块等液压设备,行程不受油缸行程限制,结构更加简单,设备重量大大降低;采用伺服控制技术控制送锭机械手前进、后退和停止,运行快速、平稳,无冲击、振动和噪声,可降低挤压设备固定非挤压时间。此结构机械手可以精确停靠在行程范围内的任意位置(包括前后极限位置),且位置精度小于0.1 mm,在挤压生产中,机械手行程中间可增加锭端润滑位及铝锭温度检测等位置,可实现送锭机械手智能化控制。

1 直线导轨;2 送锭机械手;3 伺服电机;4 齿轮齿条结构。

1.2 推锭装置

推锭装置的功能是将铝锭从运锭小车推到送锭机械手上,一般有气缸驱动、油缸驱动和电机驱动三种方式。在挤压生产中,需要满足不同长度铝锭的工艺需求,特别是对于短行程前上料挤压机而言,需要检测铝锭的长度,来实现工艺范围内不同长度铝锭的上料自动化控制。如图3所示,伺服电机驱动的推锭装置,通过伺服电机+齿轮齿条结构驱动推锭块前进、后退,可实时监测推锭块位置,进而检测出铝锭长度。此结构不仅可以检测铝锭长度以满足机械化设备自动化生产需要,还可以实现推锭装置的快速前进、慢速推锭、快速回程等功能,通过伺服控制技术提高设备运行效率,减少固定非挤压时间。

1 伺服电机;2 推锭头;3 直线导轨。

2 伺服控制技术在后部处理装备生产中的应用

2.1 牵引机

随着挤压生产逐渐向数字化、智能化发展,采用低频特性好、速度响应快、控制精度高、过载能力强、矩频特性佳的伺服控制技术代替交流异步电机驱动、采用链条钢丝绳传输牵引机运动、采用旋转编码器或者光栅编码器来检测牵引机的位置和速度的方式,成为了牵引机发展方向之一。这种结构动态响应性能快、定位精度高,设备体积小,维修保养便利。

2.2 成品锯

成品锯是挤压机后部处理设备中的重要设备,其作用是将挤压制品切割成工艺要求长度的成品。传统锯床的锯切部分为电机通过皮带轮驱动锯片,锯切进给由液压油缸驱动,如图4所示。锯切进给系统采用比例阀控制,以满足锯片控制的要求,使机构能实现动作快捷,启动和停止时平稳且停位准确。在挤压生产车间,成品锯一般距离主机泵站系统较远,受到距离或者空间限制,往往需要单独设置液压站,设备庞大、成本高,且此机构无法实时检测锯片位置,启动、快速进给、慢速锯切、快速回程、停止等动作均靠接近开关检测信号进行转换。

随着电机技术和伺服控制技术的发展,伺服控制系统的性能得到改善和提高,可靠性和柔性也相应增强,同时其调试功能也更为方便。直线电机驱动及伺服电机+滚珠丝杠或者伺服电机+齿轮齿条结构的成品锯结构开始进入人们视野,如图5所示。其采用伺服电机+齿轮齿条驱动的成品锯结构,该结构已经被投入使用。该结构不需要液压站、管路、阀块等液压系统,体积小,集成度高,相比较油缸驱动方式运行更加平稳,位置精度更加准确,推进了成品锯高精高速技术发展。

1 直线导轨;2 伺服电机;3 成品锯支座。

3 伺服电机液压控制系统

目前挤压机液压系统大多为阀控式伺服液压控制系统,一种是将定量泵作为动力源,通过改变比例阀或者伺服阀的开口大小改变被控对象(一般为液压缸)的速度;一种是将变量泵作为动力源,变量泵斜盘倾角通过比例阀或者伺服阀来控制,进一步控制变量泵的流量,从而可以控制被控对象的速度。尽管阀控液压伺服系统具有控制精度高、直线性好及灵敏度高等优点,但设备可控性差,不能实现压力和速度的自动实时控制,难以实现自动智能化生产。此外,其工作时噪音大、能耗高,尤其在保压、待机时,由于泵卸荷和溢流,造成大量的能量浪费。变量泵液压系统由于电机不能变速,仍然存在轻载损耗,且污染的液压油容易造成比例阀或者伺服阀的磨损,影响设备控制精度。伺服电机液压控制系统在节能降噪、改善整体液压系统性能、提高效率和稳定性方面均优于传动液压系统及阀控式伺服液压系统,随着伺服电机控制技术的发展,伺服电机液压控制系统必将在挤压装备生产中获得发展。

3.1 交流伺服电机驱动变量机构的泵

传统阀控式伺服液压控制系统中变量泵是通过控制比例阀或者伺服阀来改变变量泵斜盘倾角,从而进一步改变变量泵的流量。受到液压冲击及比例阀或伺服阀精度影响,变量泵流量存在一定波动且精度存在一定误差。有一些生产厂家采用交流伺服电机+滚珠丝杠结构来改变变量泵的斜盘倾角,其原理如图6所示。该柱塞泵采用交流伺服电机通过滚珠丝杠螺母机构来直接控制变量斜盘的倾角,进而实现柱塞变量泵流量的改变。此系统直接利用数字信号来控制液压元件动作的控制方式,具有结构简单、可靠性高及控制方便等优点。

1 伺服电机;2 滚珠丝杠结构;3 斜盘;4 柱塞泵。

3.2 直驱式容积控制电液伺服系统

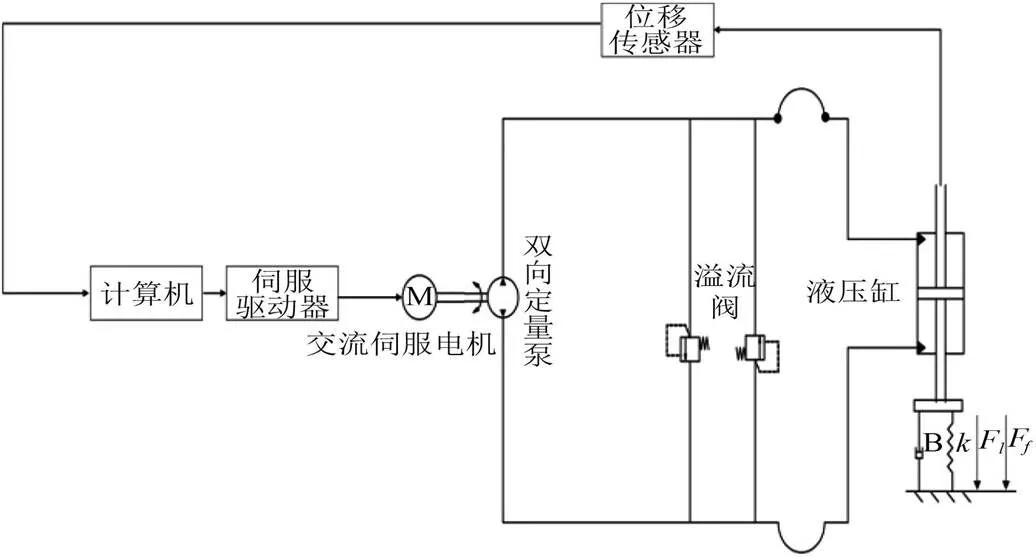

直驱式容积控制电液伺服系统的工作原理如图7所示,采用交流伺服电机驱动定量泵,通过改变交流伺服电机转速来控制泵的流量,从而实现被控对象的速度控制。直驱式容积控制电液伺服系统融合了交流伺服电机技术的优势,具有分辨率高、调速范围宽、抗油液污染能力强、效率高、易于实现计算机控制等优点。直驱式容积控制电液伺服系统的油箱体积可比传统液压系统减小30%以上,系统卸荷小、溢流少,能量损失低,该系统在高效节能方面也具有明显优势,近年来在国际上被广泛研究并应用于航空航天、舰船、轧机、材料试验机、印刷机、钢厂连铸等设备中。直驱式容积控制电液伺服系统在国内多处于试验阶段,在一些小型液压系统中被逐步应用。

图7 直驱式容积控制电液伺服系统

4 结论

伺服电机控制技术已经融合催化加工技术,在挤压装备生产中被逐渐开始应用,例如送锭机械手、成品锯等均已实现伺服电机控制技术的应用。随着伺服电机控制技术的发展以及挤压装备生产数字化、智能化、绿色化的需求越来越高,挤压机机械化设备及后部处理设备必将像数控系统一样全面采用伺服电机控制技术。

伺服电机液压控制系统特别是直驱式容积控制电液伺服系统具有低频特性好、速度响应快、控制精度高、过载能力强、矩频特性佳等优点,在节能降噪、改善整体液压系统性能、提高效率和稳定性方面均优于传动液压系统及阀控式伺服液压系统,随着伺服电机控制技术的发展,伺服电机液压控制系统必将在挤压装备生产中获得很大的发展。

[1] 魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2] 苏振杨,杨韵勍.牵引机控制系统设计[J].电气开关,2020,58(2):51-55.

[3] 樊生文,郑凯元,王泽庭,等.直驱式容积控制电液伺服系统设计与实现[J].电气传动,2013(9):60-64.

[4] 郑洪波,孙友松,李绍培,等.节能型直驱泵控伺服液压机及其能耗研究[J].锻压技术,2014,39(1):79-85.

[5] 王高理.伺服电机控制技术的应用于发展[J].轻工科技,2019,35(2):64-65.

[6] 薛春兰.基于反向挤压机械化装备伺服控制技术的应用[J].锻压技术,2015,40(6):154-159.

[7] 王祝堂.节能约40%效率提高20%的中型铝挤压机[J].轻金属,2015(12):38-38.

[8] 赵升吨,张宗元,徐凡,等.电磁直驱式液压泵及其发展趋势[J].液压与气动,2014(2):1-9.

Application of servo motor control technology in aluminum extrusion production line

ZHANG Zongyuan1, Zhang Jun1, YANG Jian1, CHEN Yong-jia1, CHAI Xing1, LI Jian2

(1. China National Heavy Machinery Research Institute Co. Ltd.,Xi’an, Shaanxi 710042, China; 2. Zhongwang Group, Yingkou, Liaoning 115000, China)

The application of servo motor control technology is a new trend in aluminum extrusion production. The typical applications of servo motor control technology are introduced in mechanized equipment and rear processing equipment. The forms of servo motor control technology in extrusion hydraulic systems are analyzed. The application and development prospects of servo motor control technology in aluminum extrusion production lines are further discussed.

aluminum extrusion production line; servo motor control technology; intelligent production

TM383.4

A

2096–8736(2020)03–0045–05

张宗元(1987—),男,河北柏乡人,硕士研究生,主要研究方向为锻压设备与工艺。