诱导轮出口参数对高速离心泵性能的影响

2020-03-06李惠敏李向阳蒋建园

李惠敏,李向阳,蒋建园,张 聃

(西安航天动力研究所,陕西 西安 710100)

0 引言

泵的功能是将机械能转化为流体压力能,那么对泵的主要要求是保证所需的扬程、效率。而对于在液体火箭发动机中应用的泵,对泵的抗汽蚀性能提出了很高的要求。当泵的抗汽蚀性能较差时,就需要增大推进剂贮箱的增压压力,或者降低涡轮泵转速,这样会使动力装置的质量增大。通常火箭发动机涡轮泵在离心轮进口加装诱导轮来提高泵的抗汽蚀性能,因此诱导轮的设计方案及可靠性就显得尤为重要。随着诱导轮的广泛应用,国内外对诱导轮的研究逐渐增多[1-9],Jakobsen对火箭发动机泵诱导轮的设计方法进行较为全面的概括[1],日本大阪大学对H-II火箭的LE-7氧泵研究发现诱导轮前吸入管的几何尺寸对泵的抗汽蚀性能影响显著[2]。国内相关研究主要集中在以下几个方面:诱导轮关键几何参数的确定方法及其设计步骤[10-15],诱导轮叶片进口安放角对诱导轮空化性能的影响[16],诱导轮轮毂形状对诱导轮性能的影响[17];变螺距诱导轮中控制型线变化的角度变化系数对诱导轮性能的影响[18];高速离心泵诱导轮与离心轮的匹配性[19-20],诱导轮过流部件优化设计[21-27]等。本文以一台高速诱导轮离心泵为例,针对其抗汽蚀性能偏低的问题,重点研究了诱导轮出口参数对离心泵抗汽蚀性能的影响,根据理论分析提出改进方案,并对诱导轮离心泵流场进行数值模拟,了解诱导轮出口参数对泵内部液体流动状态及泵外特性的影响,最后在试验室进行了试验验证。试验表明在相同叶轮外形尺寸条件下,按照文中提出的设计方法调整诱导轮出口参数,虽然泵的效率和扬程略有降低,但泵的抗汽蚀性能大幅提高。

1 初始方案诱导轮离心泵性能

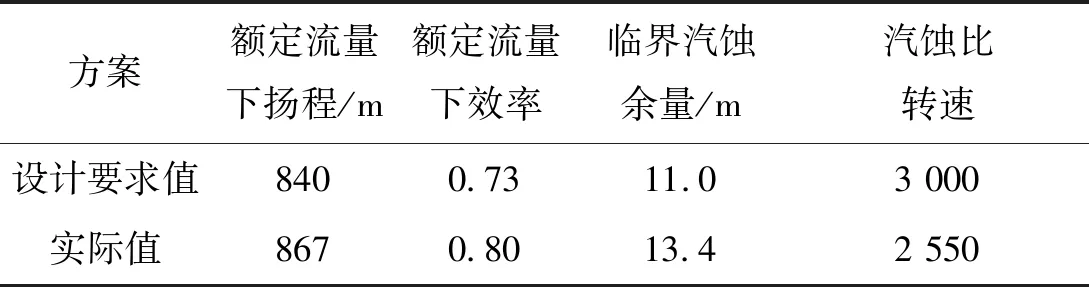

本文研究的诱导轮离心泵,额定流量859 m3/h,设计要求额定流量下扬程840 m,效率0.73,临界汽蚀余量≤11 m(相应的汽蚀比转速为3 000)。由于系统要求泵入口为径向入口,在不配置诱导轮的情况下,该类型高速离心泵汽蚀比转速通常可达800~1 000,由于该高速泵对抗汽蚀性能要求很高,因此必须配备诱导轮。初始方案诱导轮离心泵在额定流量下的扬程达到867 m,泵效率达到0.80,临界汽蚀余量13.4 m,诱导轮离心泵设计参数与实际参数对比见表1。其中泵的临界汽蚀余量对应泵汽蚀断裂工况,即在该流量下不断降低泵入口压力,当泵的扬程下降2.5%时对应的装置汽蚀余量。从表1可以看出诱导轮离心泵的扬程和效率均高于要求值,但抗汽蚀性能较设计要求值低。

表1 诱导轮离心泵设计参数与实际参数对比

Tab.1 Comparison of design parameters and actual parameters of pump

方案额定流量下扬程/m额定流量下效率临界汽蚀余量/m汽蚀比转速设计要求值8400.7311.03000实际值8670.8013.42550

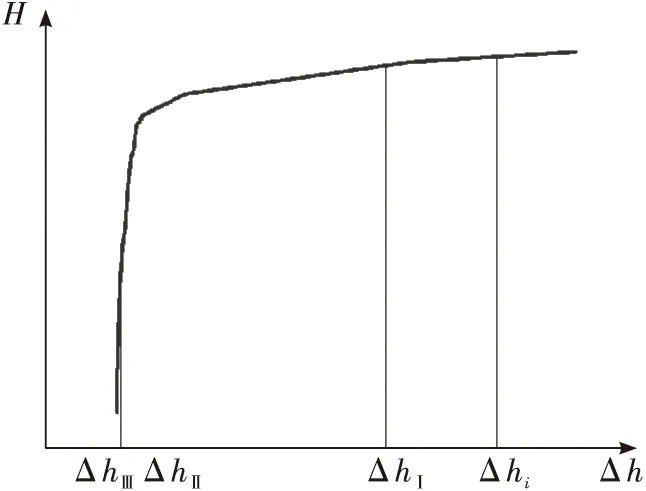

本文研究的诱导轮离心泵为液体火箭发动机用泵,其对抗汽蚀性能有特别严格的要求。泵的研制经验表明,诱导轮离心泵发生汽蚀时,泵存在某个临界汽蚀余量值,它对应汽蚀发展的特定阶段,并影响泵的工作性能。泵的汽蚀特性曲线如图1所示,图1中Δhi为初始发生器时工况,对应于汽蚀产生、开始情形;ΔhI为第一临界工况,对应于泵扬程(效率)开始下降点,离心轮出口的速度场开始改变,或泵的能量损失发生改变;ΔhII为第二临界工况,对应于扬程剧烈下降点,泵超汽蚀发生之前的状态,汽穴长度急剧增大之前的状态;ΔhIII为第三临界工况(超汽蚀),对应于汽蚀能量裕量的某个最小值,严重汽蚀阶段,汽穴包覆整个叶片长度,并超出其出口截面。

图1 泵汽蚀特性曲线Fig.1 Pump cavitation characteristic curve

液体火箭发动机用泵和常规泵的使用要求不同,因而其对抗汽蚀性能的要求也不同。液体火箭发动机所用泵的工作寿命为数十分钟,而常规泵的寿命需达到上万小时。对于常规泵,为保证其长寿命,对泵的扬程(效率)及汽蚀侵蚀要求更高,且由于其为地面设备,对产品重量及尺寸无严格要求,泵通常转速较低、尺寸较大,一般设计在第一临界工况前工作(Δh>ΔhI),对应离心轮进口无水击(i=0)或水击较小,此时离心轮汽蚀侵蚀较少,且泵具有最大效率。对于液体火箭发动机泵,工作时间较短,且由于是上天产品,对产品重量及尺寸要求很高,泵通常转速较高、尺寸较小,一般设计在潜在汽蚀工况下工作,对应离心轮进口存在水击,因此断裂工况是其最重要的工况,它决定泵的工作能力边界(Δh>ΔhII),即对液体火箭发动机泵流道的重要要求是保证其具有按断裂汽蚀工况评估的抗汽蚀性能。初始方案抗汽蚀性能不满足设计要求,缩小了诱导轮离心泵可靠工作的边界,必须对诱导轮离心泵设计方案进行调整。

2 诱导轮离心泵设计参数分析

如前所述,该诱导轮离心泵实际扬程和效率均高于设计要求,但抗汽蚀性能不满足设计要求。诱导轮离心泵的扬程主要取决于离心轮,而汽蚀特性主要取决于诱导轮。初始方案诱导轮离心泵的扬程特性满足要求,抗汽蚀性能不满足,说明离心轮设计参数是合理的不需要更改,诱导轮的设计参数不合理需要进行改进。

初始方案诱导轮设计时借鉴常规诱导轮离心泵设计经验:入口冲角为3°(变螺距诱导轮一般推荐范围3°~4°);入口流量系数为0.114(一般推荐范围0.06~0.15);叶栅稠度为3(对于3个叶片诱导轮一般推荐≥2.2);诱导轮出口角14.91°(对应离心轮入口冲角接近零,此时能获得更高的效率)。诱导轮入口冲角、入口流量系数和叶栅稠度决定了诱导轮自身的抗汽蚀性能,这3个参数均在推荐范围内,说明诱导轮自身抗汽蚀性能没有问题。诱导轮出口角(β2l)是诱导轮叶片出口结构参数,它与出口导程S2(在一个圆周长度上螺旋线的轴向位移量)的关系可用β2l表示。诱导轮出口角的选取,会影响离心轮的抗汽蚀性能,而初始方案设计时并未考虑到这点,按照常规泵设计经验,主要从提高泵效率角度考虑选取了较大的诱导轮出口角,这可能导致离心轮抗汽蚀性能偏低。

在带诱导轮离心泵中诱导轮的功能是提高离心轮入口压力,保证离心轮在无压头跌落的工况下工作,使得离心轮能正常运转。诱导轮设计时首先保证诱导轮不发生汽蚀断裂,其产生的扬程只要保证离心轮不发生汽蚀即可,于是带诱导轮的离心泵中对诱导轮就只要求给出较低的压头值。根据上面要求得到诱导轮扬程计算公式

ΔhcpB+Hin-ΔHin=ΔhcpB.1

(1)

式中:ΔhcpB为诱导轮的压头汽蚀裕量;Hin为无汽穴影响时诱导轮的扬程;ΔHin为出现汽穴时诱导轮的扬程下降值;ΔhcpB.1为离心轮的压头汽蚀裕量。

工作时的泵入口压力值大于诱导轮发生扬程跌落时的压力,在该入口压力下诱导轮可能存在潜在汽蚀,但不存在扬程断裂,此时诱导轮建立的压头足以保证离心叶轮在无压头跌落的工况下工作。随着入口压力的降低,当诱导轮出现压头跌落时,离心轮同时出现压头跌落。即按上述规则设计出来的带诱导轮离心泵的抗汽蚀性能就由诱导轮决定。

根据诱导轮扬程计算公式,由公式(1)得到

(2)

其中

式中:ηin为诱导轮水力效率,ηin=0.4~0.5;λcpB.1为离心叶轮的汽蚀系数,λcpB.1=0.08~0.14;C2ucp为诱导轮出口平均直径处液流的周向分速;ucp为诱导轮平均直径处圆周速度;w1为离心轮入口相对速度;c1m为离心轮入口轴向流速。

根据离心轮入口速度三角形可以得出

(3)

式中:u1为离心轮入口圆周速度;c1u为离心轮入口液流的周向分速。

假设诱导轮与离心叶轮之间没有损失,且流动服从等环量定律c1ur=const,则有

c1u=c2ucpDcp/D1

(4)

式中:Dcp为诱导轮平均直径;D1为离心轮入口直径。

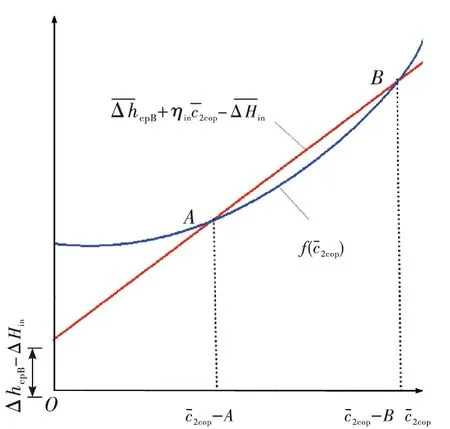

根据公式(2)~(4)可以得到

(5)

图2 确定诱导轮出口液流周向分速的作图法Fig.2 A drawing method for determining the circumferential component velocity of liquid flow at the outlet of the inducer

3 诱导轮改进方案

3.1 改进方案

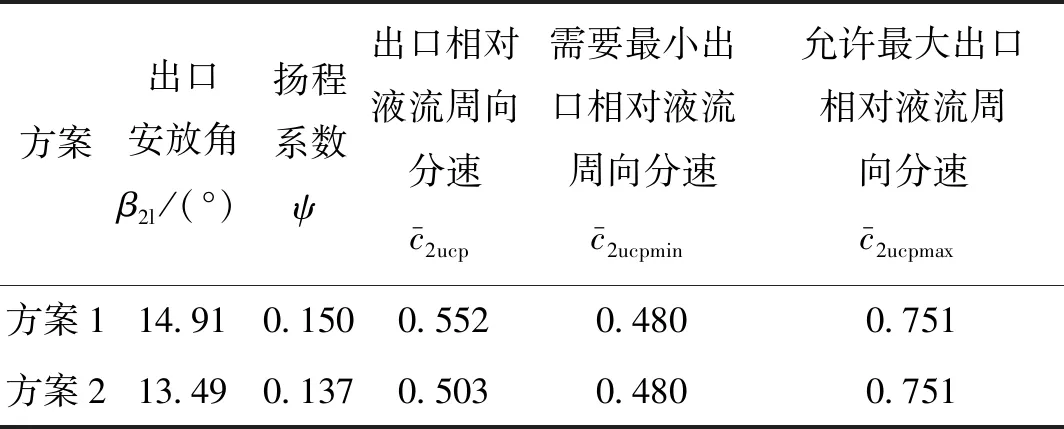

根据前面的分析,诱导轮的产生扬程只要保证离心轮不发生汽蚀即可。在满足离心轮不发生汽蚀的基础上,诱导轮的扬程越高,离心轮的入口预旋越大,离心轮的抗汽蚀性能越差,诱导轮离心泵的抗汽蚀性能反而会降低。表2给出了初始方案诱导轮设计参数(以下简称方案1),表2同时按照公式(2)计算了离心轮不发生汽蚀所需诱导轮出口参数。从表中可以看出初始方案诱导轮扬程满足使用要求(表中诱导轮的扬程系数可以通过公式(3)计算),诱导轮出口液流周向分速在根据图2确定的出口液流周向分速范围内。但初始方案(方案1)诱导轮扬程和出口液流周向分速较所需最小值高出较多,对应离心轮入口预旋较大,这会导致泵抗汽蚀性能降低。根据前述诱导轮所需扬程理论提出了改进方案(以下简称方案2),减小诱导轮出口安放角,降低诱导轮扬程,从而使得诱导轮出口液流周向分速降低(即离心轮入口预旋减小)。考虑到实际产品生产偏差,方案2诱导轮出口参数较所需最小参数略高。诱导轮扬程系数

(6)

式中ut为诱导轮叶尖速度,m/s。

表2 不同方案诱导轮设计参数对比

Tab.2 Comparison of design parameters of different inducer schemes

方案出口安放角β2l/(°)扬程系数ψ出口相对液流周向分速c-2ucp需要最小出口相对液流周向分速c-2ucpmin允许最大出口相对液流周向分速c-2ucpmax方案114.910.1500.5520.4800.751方案213.490.1370.5030.4800.751

3.2 改进方案仿真分析

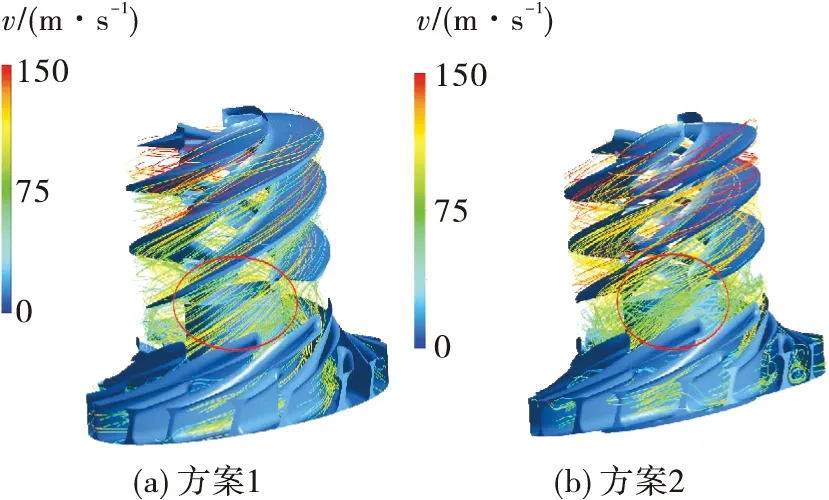

为进一步研究诱导轮离心泵内流动特性,对方案1和方案2诱导轮离心泵分别建立三维模型进行相应的流场计算。计算流体域包含进口管、诱导轮、离心轮、蜗壳及出口管,不带离心轮前后泄漏通道。两种方案除诱导轮外,其余过流部件均相同。为提高计算精度,在进口、出口管直管段采用六面体结构网格,在诱导轮、离心轮等复杂扭曲型面部位采用对复杂边界适应性强的非结构化四面体网格,网格总数约400万。采用雷诺时均方法(RANS),采用RNGk-ε湍流模型对诱导轮离心泵进行流场进行数值模拟。计算介质为25 ℃清水,在计算域进口给定压力,出口给定流量。所有壁面采用无滑移边界条件,诱导轮与进口管、离心轮与蜗壳转静交界面数据传递采用冻结转子模型。计算得到泵内部流线图如图3所示,泵外特性结果如表3所示。

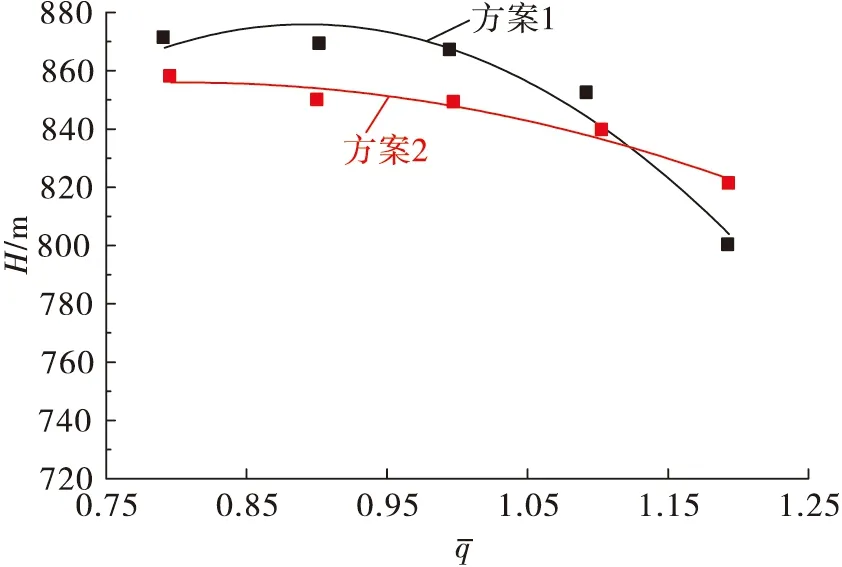

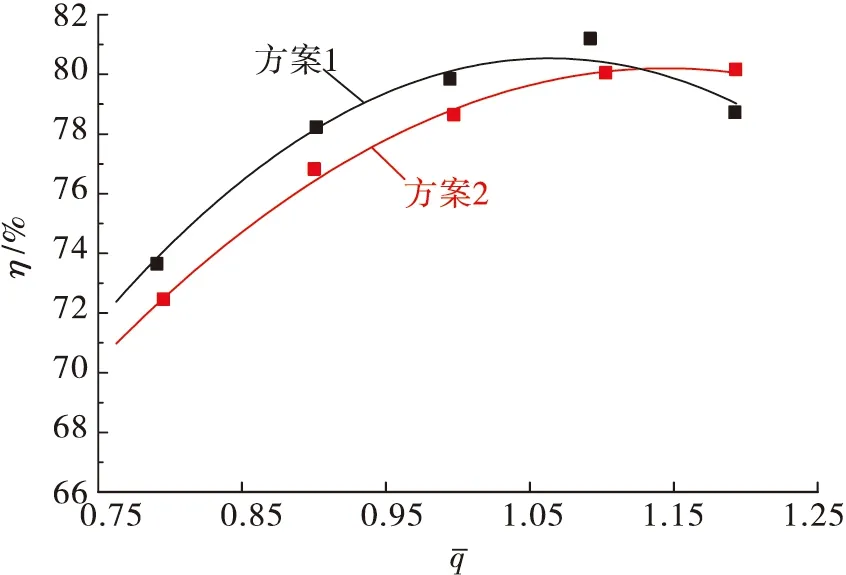

对比不同方案诱导轮离心泵外特性仿真计算结果(表3),可以看出由于方案2较方案1诱导轮出口螺距减小,诱导轮扬程降低,泵扬程降低。对比不同方案诱导轮离心泵内部流动情况(见图3),方案2离心轮入口攻角增大,诱导轮至离心轮段流体转折增大,导致离心轮入口冲击损失增大,泵水力效率降低,泵扬程降低(结果见表3)。根据以往产品经验,离心轮入口攻角在5°~15°范围内,攻角对泵汽蚀性能影响很小,方案2较方案1诱导轮出口角减小1.4°,相应的离心轮入口攻角增加幅度较小,应对泵的汽蚀性能影响不大。

图3 不同方案泵内流动情况Fig.3 The fluid flow condition in pump of different inducer-centrifugal pump schemes

表3 不同方案泵性能

Tab.3 Performance characteristic of different inducer centrifugal pump schemes

方案诱导轮出口总压/MPa诱导轮出口静压/MPa泵水力效率泵扬程/MPa方案11.681.180.888.78方案21.360.960.8688.55

4 性能试验

对分别采用上述两种方案变螺距诱导轮的离心泵开展试验研究,试验介质为常温清水。下面对试验结果进行分析。

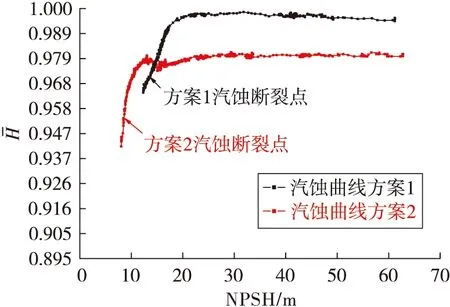

4.1 抗汽蚀性能

图4 不同方案诱导轮离心泵的汽蚀特性曲线Fig.4 Cavitation characteristic curves of different inducer-centrifugal pump schemes

4.2 水力性能

图5 不同方案泵扬程曲线Fig.5 Head characteristic curves of different pump schemes

图6 不同方案泵效率曲线Fig.6 Efficiency characteristic curves of different pump schemes

5 结论

针对高速变螺距诱导轮离心泵,通过对诱导轮出口参数的研究,得出以下结论:

1)诱导轮的出口参数对带诱导轮离心泵抗汽蚀性能有较大影响,而按照常规泵设计经验设计的诱导轮通常具有较大的出口角,此时并不能获得最高的抗汽蚀性能。

2)离心轮入口预旋越小,其不发生汽蚀所需入口压力越小,即在满足离心轮不发生汽蚀的条件下,诱导轮出口角越小,对应离心轮入口预旋越小,越能获得更高的抗汽蚀性能。

3)诱导轮离心泵的水力性能和抗汽蚀性能相互影响,在满足离心轮不发生汽蚀的前提下,降低诱导轮出口安放角,会导致泵的扬程和效率略有降低。