驱动桥起步倒车异响分析及解决措施

2020-03-06方强汪茂根宋寅黄高荣

方强,汪茂根,宋寅,黄高荣

(江铃汽车股份有限公司,江西南昌 330001)

0 引言

后驱动桥是车辆传动系统的重要组成部件,其作用是增大由传动轴传递过来的扭矩[1],将扭矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所要求的差速功能,其NVH性能一直是行业内的焦点。

本文作者针对某品牌皮卡车型出现的车辆起步、倒车异响问题,通过对异响部位结构分析,连接配合状态排查,确定异响产生的机制,并制定改进措施,反复进行实车验证,解决异响问题,为后续车辆传动系统零件开发积累了经验。

1 故障描述

该品牌皮卡车型在车辆启动后,挂挡前进的瞬间,后驱动桥主减速器靠近传动轴附近出现“咯瞪”的一声或数声异响,起步后行驶过程中无此异响。车辆停止,再次启动前进,也无异响。但是在车辆挂倒挡起步的瞬间,主减速器靠近传动轴附近再次出现异响,车辆停止后,再次启动倒车,也没有异响。通过多次测试得出:车辆在一次前进、一次倒退间歇启动的瞬间,主减速器靠近传动轴附近会发生异响。

2 结构分析及故障排查

2.1 结构分析

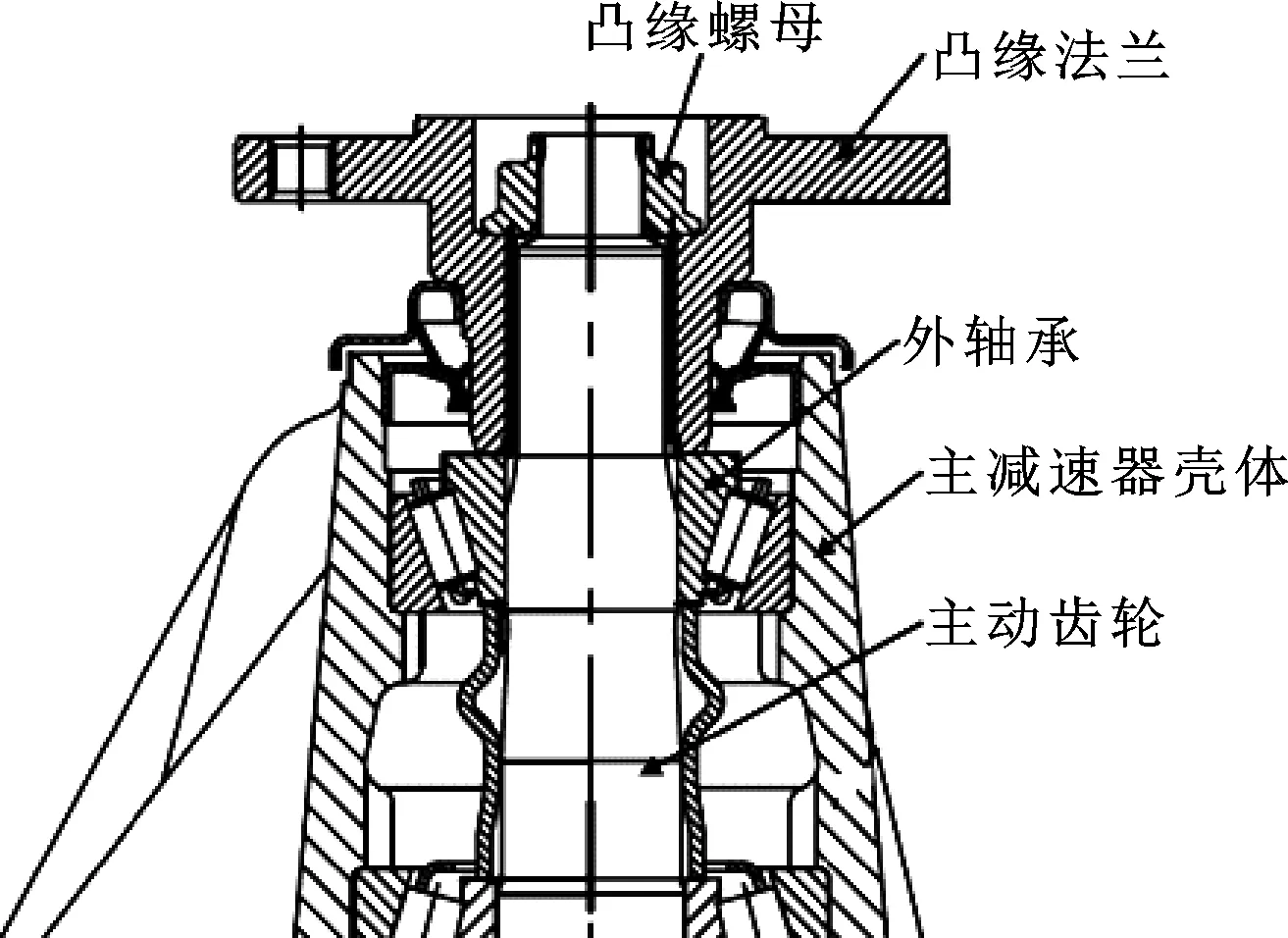

图1是异响部位结构图,外轴承外圈与主减速器壳体过盈配合,内圈与主动齿轮轴过盈配合,均通过压装实现,凸缘法兰与主动齿轮花键配合,凸缘螺母将凸缘法兰、主动齿轮与外轴承固定在一起,整个装配在理想状态下,不存在相对运动。

图1 异响部位结构

2.2 故障排查

通过对异响部位的结构分析及故障件拆解,异响可能通过2个位置表现出来:一是凸缘法兰和主动齿轮花键配合面;二是凸缘法兰和外轴承的接触面。这2个位置在故障件上均有摩擦痕迹。

在故障主动齿轮外花键表面涂覆0.03 mm非金属涂层,重新装配并进行实车验证,异响声依然存在。试验结束后,拆解

故障件发现涂层依旧附着在花键齿面上,基本排除异响声来自于花键打齿产生的敲击声。

在故障件凸缘法兰与外轴承之间增加尼龙垫片,重新装配并进行实车验证,异响声完全消失。通过多台故障车反复验证,异响声均完全消失,声源直接表现存在于凸缘法兰端面和外轴承的接触面上。

3 异响产生的机制及根本原因

由图1可知,该接触面通过凸缘螺母的作用紧密贴合,不存在敲击现象,但是由于凸缘法兰和主动齿轮花键配合存在间隙,在车辆起步、倒车等驱动桥承受较大冲击扭矩的工况,凸缘法兰端面与外轴承会发生相对滑动,凸缘法兰与外轴承的配合面由静摩擦状态转为滑动摩擦状态,从而由摩擦振动产生噪声。

异响的直接原因是接触面的相对滑动,但其根本原因可以从多方面考虑。

3.1 主动齿轮与凸缘法兰之间花键的配合

文中花键配合间隙是0.035~0.128 mm,配合面尺寸约为花键尺寸的1.2倍,故配合面相对滑动,滑动量是花键配合间隙的1.2倍左右,约为0.042~0.153 6 mm。车辆起步、倒车工况瞬间,主减速器承受的扭矩远大于凸缘法兰与外轴承配合端面的静摩擦力矩,因此凸缘法兰和外轴承配合端面之间,在短暂时间内发生相对滑动,从而产生异响。

以下计算凸缘法兰与外轴承接触面静摩擦力矩的大小,用于验证接触面在车辆起步、倒车工况时是否会发生相对滑动。

图2是凸缘法兰端面与外轴承配合面的示意,接触面为圆环形,将圆环分割为无数个相同微单元,取其中一个微单元极坐标,表示为(ρ,θ),因此凸缘法兰与外轴承配合面静摩擦力矩[2]为

(1)

其中F为凸缘螺母提供的轴向预紧力

(2)

图2 配合端面示意

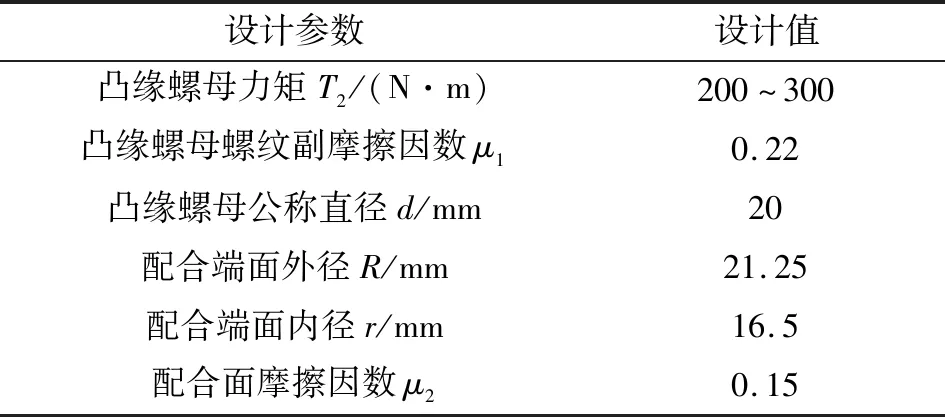

表1为该品牌皮卡车型的设计参数,代入式(1)和式(2),得到凸缘法兰与外轴承接触面静摩擦力矩T1=129~193 N·m。实测车辆起步工况从传动轴传递到主减速器的扭矩为1 100 N·m,倒挡工况传递到主减速器的扭矩为900 N·m。

表1 该品牌皮卡车型设计参数

根据上述计算可知,整车起步、倒车瞬间,由发动机传递到后桥主减速的扭矩远大于凸缘法兰与外轴承接触面之间存在的静摩擦力矩,此种工况下,凸缘法兰与外轴承之间存在相对滑动。

3.2 主动齿轮扭矩刚度

主动齿轮杆部花键轴受扭时产生的扭转角,也是凸缘法兰与外轴承配合面产生相对滑动的原因。

3.3 凸缘法兰端面与外轴承端面接触面之间摩擦因数

摩擦力的高频波动与摩擦噪声的产生有密切联系,摩擦力波动频率与摩擦系统固有频率耦合诱发的摩擦系统自激振动促使了摩擦噪声的形成[3-4],根据摩擦噪声产生的机制,可以通过改善接触面之间的摩擦因数来降低摩擦力的波动,从而削弱或消除摩擦噪声。

一般接触面粗糙度较大时,表面微观下的凹凸不平会使摩擦因数变大;表面粗糙度过小,则实际接触面积变多,面之间的固着力变大,摩擦因数也会变大。后者很难通过机加工方式来实现,多通过在接触面上增加油脂、聚四氟乙烯等减摩材料来降低摩擦因数,从而减小摩擦力,降低摩擦引起的能力消耗。

4 异响解决措施

通过增加花键螺旋角,控制花键配合间隙,增大主动齿轮花键轴颈,提高花键轴扭转刚度,均可以减少凸缘法兰与外轴承配合面之间的相对运动。但是,前者螺旋角不能设计过大,否则凸缘法兰深入主动齿轮轴长度短,凸缘螺母很难装配;后者受限于凸缘内花键尺寸影响,该尺寸发生变化,主减速壳尺寸同样需要重新调整,此时调整涉及的周期长、成本高,不易实现。

文中凸缘法兰与外轴承配合端面粗糙度均为1.6 μm,磨削后粗糙度可达到0.8 μm左右。经过实车验证,可减少异响发生的概率和减轻异响严重程度,但是该方案成本较高,批量实施性价比低。

本文作者从降低接触面摩擦因数着手,解决异响问题。经过大量实车验证,采用在接触面之间增加减摩垫片的方式,有效解决了异响问题。

5 结束语

综上所述,产生异响的直接原因是凸缘法兰与外轴承配合面的相对滑动,但其根本原因与凸缘法兰和主动齿轮花键配合间隙、花键轴扭转刚度、配合面摩擦因数、凸缘螺母拧紧力矩等问题相关。文中介绍的车辆起步、倒挡异响部位的结构形式在汽车领域内普遍存在,如前驱动轴与轮毂,后传动轴内部也有类似结构。通过对异响机制的阐述,可为传动系统零部件开发提供参考,使得设计者在设计初期就考虑到类似风险并规避,提高开发效率。