某机型汽轮机末级叶片单只静频率偏差质量改进

2020-03-05

(东方汽轮机有限公司,四川 德阳 618000)

0 引言

叶片是汽轮机的核心部件,对机组的正常运行有至关重要的影响。运行时,叶片因不断受到汽流的冲击作用,从而产生振动,特别是当叶片的固有动频率与激振力频率相等或相近时,将引起共振,使叶片产生振动疲劳破坏,严重影响机组的正常运行[1]。为此,设计部门在使其所设计叶片具有足够的动频避开裕度的基础上,对叶片的加工质量也提出了较高的要求,特别是对成品长叶片有测静频率要求、对其静频率分散度进行了限制。目前,静频率测试已成为长叶片装配前以及机组大修时的重要检查项目。

我公司的单只动叶片静频率检测是叶片批量完工后的一道检验工序。从2008年9月底开始,某机型汽轮机末级叶片出现大批量叶片频率偏低现象,由于叶片的频率超差问题,造成大量的叶片因频率不合格滞留于加工分厂。为查找叶片频率超差原因,对影响叶片频率超差的关键因素进行了分析排查,确定了叶身几何尺寸公差带过大是影响叶片频率偏差的主要原因,并提出了改进措施,解决了困扰制造部门的长叶片频率超差问题。

1 末级叶片现状

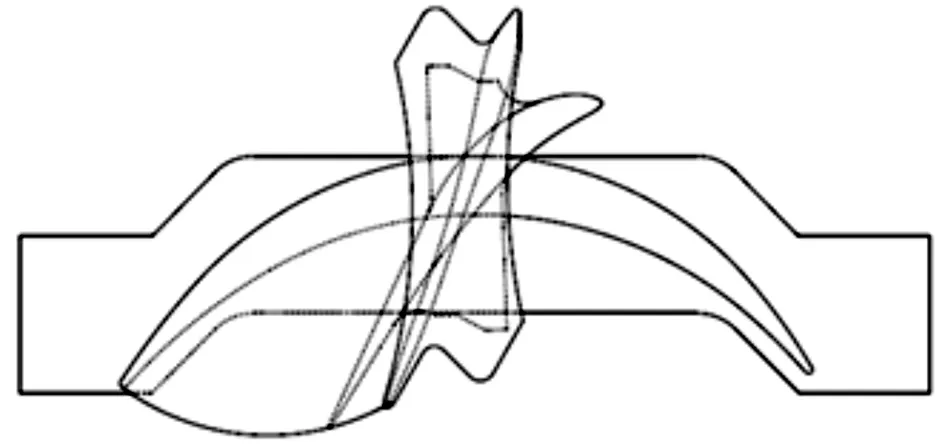

该末级叶片的基本参数(见图1):自带冠叉形叶根;重量27.06~28.74 kg;设计频率范围27~28.6 Hz。

从2008年9月底开始,该末级叶片出现批量性频率低于设计要求范围的现象,通过修频也不能满足要求。对于低于频率控制范围1 Hz(频率范围为26~26.9 Hz)的叶片,我们将其称为特殊频率范围,标识为TP,对此,我们对该级叶片频率情况做了一个统计。

1)2008年10月—2010年9月1日共测量3 993件正向叶片,其中TP有1 416件,占总数的35.5%;反向叶片4 087件,其中TP有2 008件,占总数的49.1%。

2)从2010年8月至2011年6月,因频率低于TP范围共返修了304件,其中正向叶片184件,反向叶片120件,频率均在25~25.9 Hz。

图1 叶片结构图

2 原因分析

针对该末级叶片出现大批量叶片频率偏低的情况,我们决定从叶片材料、制造精度、测频系统及工装可靠性几方面进行原因分析。

外部原因:测频系统的差异和测频工装的影响。

内部原因:叶片材料的弹性模量和叶片围带厚度、汽道高度以及叶身几何尺寸精度[2]。

其中,叶身型线加工公差是最有可能导致叶片频率偏低的原因。但为了不放过任何一个可能,围绕这几个可能导致叶片频率偏低的原因,我们分别展开了调查和分析的工作。

2.1 测频系统的影响

该末级叶片采用的测频系统(包括应用软件、传感器、连接线、木锤)与其他叶片的测频系统为同一系统(见图2),传感器的自重对叶片频率的影响我们也经过了试验证明没问题。而且频率偏低的情况仅在部分叶片上出现,相同的测频系统检测其他叶片的静频率时并没有出现异常问题,因此该原因被排除。

图2 测频系统

2.2 测频工装的影响

该末级叶片叶根为内凹背凸的叉形,转子装配时仅装配面接触,中间部分(内凹背凸)不接触。测频工装(见图3)的设计与转子装配相同,即叶根装配面与工装接触受力。该末级叶片测频工装是经过设计部门认可的,与装配有一定差异,但符合测试工作频率的要求。由于工装的选材不能比叶片硬度高,因此,工装在使用一定时间后将会出现变形。变形后,可能导致工装与叶根贴合面接触不好,使得测得的频率偏低。

图3 测频工装

为掌握叶片叶根不同平面与测频工装的接触,即受力面不同所带来的频率值变化,我们特选取了一只叶片做了3次试验,受力面依次为:叶根内背所有表面、叶根装配面以及叶根中间部分。1阶频率检测的结果依次为: 25.70 Hz,25.55 Hz,25.55 Hz。

从结果来看,3次试验的1阶频率值变化在0.2 Hz的范围,可以说测频工装的夹紧状态对1阶频率的影响是相当小的,并非引起该末级叶片频率普遍偏低的主要原因。

2.3 叶片材料弹性模量对频率的影响

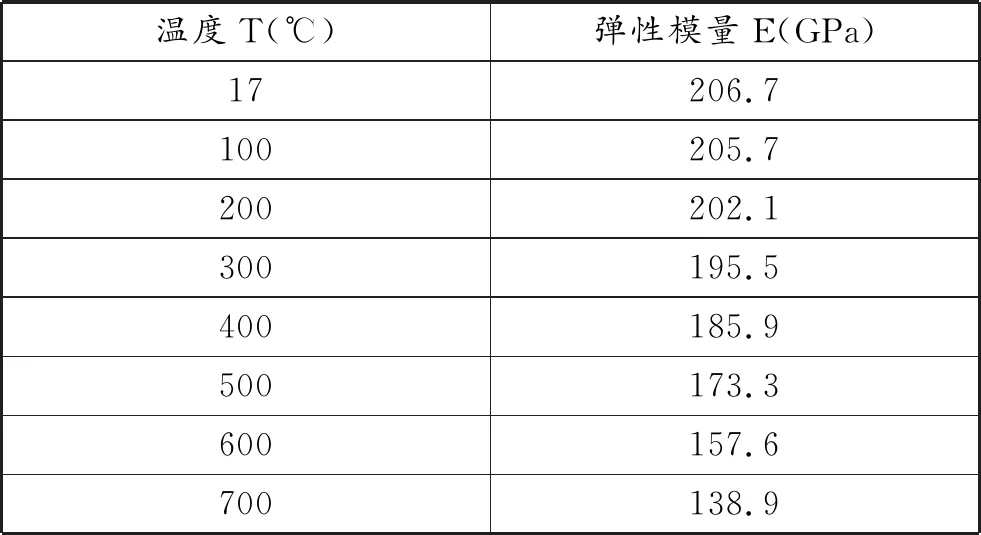

由于叶片频率高低与材料弹性模量有关,为了评判实际产品叶片材料弹性模量高低对频率能产生多大影响,我们对实际产品叶片弹性模量进行了测量。从中国科学院金属研究所提供的检验结果(见表1)看,实测产品叶片常温时的弹性模量为206.7 GPa,材料手册上提供的该叶片材料常温弹性模量为216 GPa,差异约4.6%。同一模型有限元计算静频,采用与实际产品测量静频相同的约束方式,用实测弹性模量比用手册上弹性模量得到的频率要低约0.6 Hz,差异约2.2%。可以认为,该差异远小于6%的频率分散度要求,设计给定的频率合格范围可以涵盖弹性模量差异导致的频率差异。

表1 弹性模量数据

对于产品叶片来说,材料的工艺、成分均有着严格的要求,因此不同批次材料(即使供应商不同)的弹性模量即使有差异也不大,如上面所说的4.6%差异已算很大,但其对频率的影响仍有限。而目前加工出来的叶片频率要比2008年以前加工出来的叶片频率平均要低2 Hz以上,因此材料弹性模量的差异并非目前叶片频率偏低一大截的主要原因。特别是最近发现同一批次的叶片中,有频率高达27 Hz的叶片,也有频率低于25 Hz的叶片,也说明了材料弹性模量差异并非叶片频率严重偏低的主要原因。

2.4 围带厚度偏厚

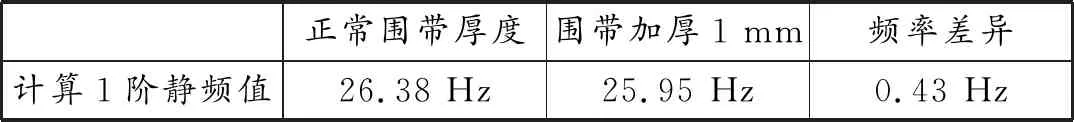

经过计算,我们对正常围带厚度叶片和围带加厚1 mm叶片分别计算了其频率值,结果如表2所示,可以看出,围带加厚1 mm对频率影响仅为0.43 Hz。

表2 围带厚度变化对频率的影响

同时,经检查,加工出来频率偏低的末级叶片,其围带厚度均在图纸公差范围内。因此,围带厚度并非引起叶片频率偏低的主要原因。

2.5 汽道高度偏差的影响

我们知道叶身越长,频率值越低,那么长度对频率的影响有多大可通过计算得知。经过计算,我们对正常汽道高度叶片和汽道高度加高1 mm叶片分别计算了其频率值,结果如表3所示,可以看出,汽道高度加高1 mm对频率影响仅为0.09 Hz。

表3 汽道高度变化对频率的影响

同时,经检查,加工出来频率偏低的末级叶片,其汽道高度均在图纸公差范围内。因此,汽道高度偏差并非引起叶片频率偏低的主要原因。

2.6 叶身型线几何尺寸偏差的影响

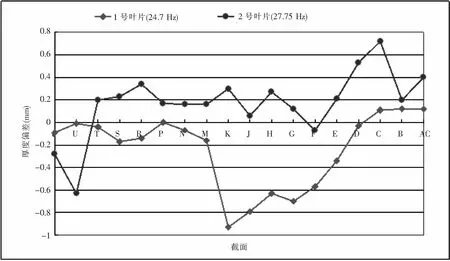

为确定叶身型线几何尺寸对频率的影响,我们挑选了2只叶片进行了试验(见图4)。#1叶片为频率偏低叶片,其实测频率为24.7 Hz;#2叶片为频率高的叶片,其实测频率为27.75 Hz。

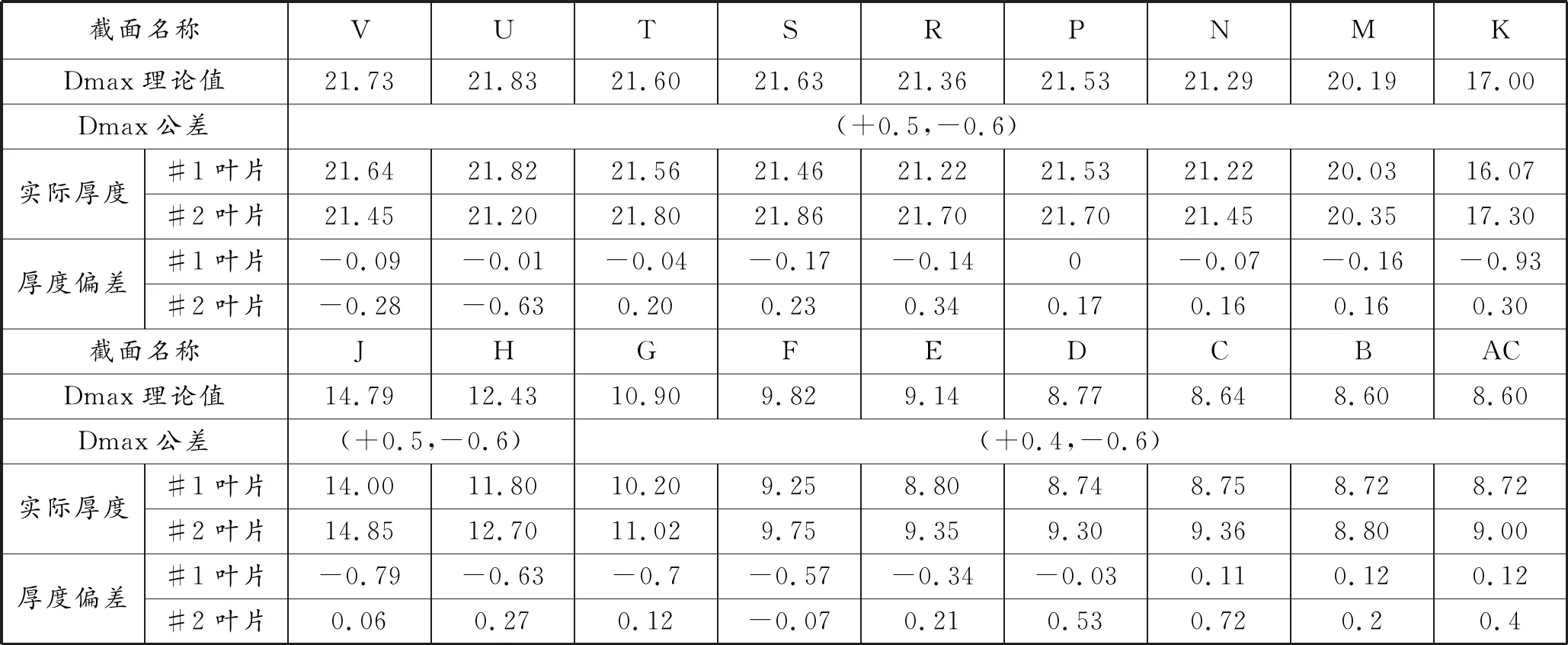

首先,我们对这2只叶片的叶身型线各截面(从V~V至AC~AC共18个截面)最大厚度(Dmax)进行了测量和对比,结果如表4所示(其中,M和K截面分部为靠近拉筋下部和靠近拉筋上部的型线截面)。

从2只叶片的几何尺寸检测结果,频率高的#2叶片Dmax值明显要比频率偏低的#1叶片Dmax值偏大,特别是拉筋以上型线截面,Dmax值差异最大达到了1 mm。由此,我们怀疑,该末级叶片频率的高低差异大主要是由叶身型线的Dmax值差异大导致的。

图4 试验叶片的型线截面Dmax对比

表4 试验叶片最大厚度Dmax对比

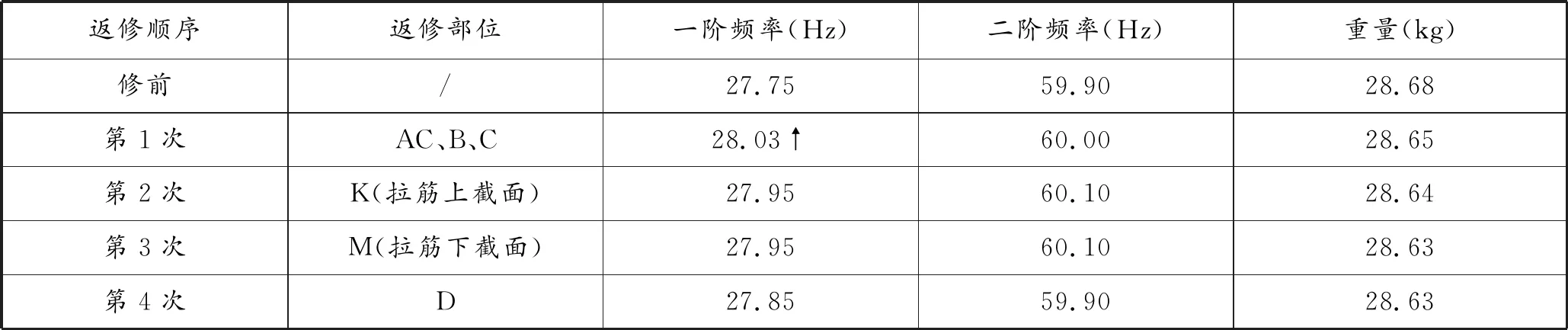

为判别到底是哪些截面对频率影响大,我们对#2叶片(27.75 Hz)叶片进行了4次修磨叶身试验。修身后叶片频率结果如表5所示。

表5 修频试验结果

从表5可以看出:修磨D以上截面至顶部(AC、B、C截面)会使一阶频率上升;修磨拉筋上部K~D截面会使一阶频率下降;修磨拉筋下M截面对频率几乎无影响。

由此,我们可以得到如下结论:对于这种带拉筋凸台结构的动叶片,频率受影响的范围是拉筋凸台至叶顶部分的几何尺寸,拉筋以下几何尺寸的公差变化对频率几乎无影响。

为了得到更确定的结果,我们对地震后出现同样大批量叶片频率偏低问题的其他机型末级叶片进行了修频试验,采用同上述类似的修频方式,修频结果得到的结论与该末级叶片相同,这也证实了我们的判断。

经过以上确认,我们找出了影响该末级叶片频率偏低的主要原因为叶身几何尺寸。

3 确定改进方案

根据前面的试验确定叶身几何尺寸是影响叶片频率的主要原因,因此,我们对汽道型面的公差带进行了调整,将V~C截面公差带从(+0.5,-0.6)调整为(+0.3,-0.1),B和AC截面公差带不变,所以截面最大厚度(Dmax)名义尺寸增加了0.2 mm,最终型面几何尺寸满足图纸要求。

与此同时,我们对2009年以来出现同样问题的其他机型末级叶片进行了叶身公差带调整,同样,调整后加工的叶片最终型面几何尺寸满足图纸要求。

目前该末级正向叶片共加工了262只,其实测频率范围是26.07~27.75 Hz,比工艺方案调整前的频率值提高了1 Hz;该末级反向叶片共加工了203只,其实测频率范围是26.05~27.7 Hz,比工艺方案调整前的频率值提高了0.9 Hz。

此外,与该末级叶片结构相同的其他机型末级叶片也按此工艺方案进行了调整、加工,其结果是频率提升了1.5 Hz,证明工艺方案是有效的。详细统计结果如表6所示。

表6 本机型和其他机型末级叶片频率统计

4 结语

随着汽轮机不断地向高参数、大容量方向发展,它们的运行安全性和可靠性日益受到关注和重视,要求我们依据科学的标准,使用先进的技术手段,对那些工作条件比较严峻的重要部件进行有效的监督或进行适当的调整,确保机组安全、可靠地运行。而本文通过对末级叶片材料、制造精度、测频系统等方面进行逐一排查和试验后,使我公司在带拉筋凸台长叶片的频率控制方面找到了方向,保证了长叶片的加工制造质量,也为保障长叶片的安全性奠定了基础。