深海卧管-悬链线立管系统管内流动特性分析

2020-03-05秦国庆王卫强范玉斌庄正刚余睿哲

秦国庆,王卫强,范玉斌,庄正刚,余睿哲

(1.辽宁石油化工大学石油天然气工程学院,辽宁抚顺113001;2.延长石油(集团)有限责任公司,陕西延安717500;3.抚顺石化公司石油三厂,辽宁抚顺113001)

随着深海油气田的开发,海洋平台从传统的张力腿平台发展到目前常用的浮式生产平台,但是由于其在海洋环境下的运动特性,传统的顶张力立管已经无法满足浮体漂移的要求,且其补偿随着水深的增加变得更加困难,卧管-悬链线系统应运而生。但是,对于该系统来说,在重力的作用下,液体在立管底部积聚导致气体无法进入立管内,从而形成段塞流[1],并且由于其周期性的变化,使深海悬链线系统发生剧烈震动,引发机械疲劳,甚至可能引起管道的断裂[2]。

随着钢悬链线立管的发展,国内外诸多学者开始对其气液两相混输时的流动特征以及严重段塞流特性进行了大量的研究。C.Wordsworth以长12.546 3 m、内径0.052 5 m的管道模型为依托,研究了严重段塞流的流型和压力,得出了相应的流型图和压力呈周期变化的结论,但未得到具体参数的变化规律以及严重段塞流的判定准则,对气液两相在钢悬链线系统内的流动特性也未展开研究[3]。S.Mokhatab等[4]以柔性管道为模型,研究了严重段塞流参数(压力、流量)的变化规律,并进行了对比,但是没有具体研究严重段塞流的形成原因、变化规律、流动特征等。相关学者针对段塞流的相关特征进行了分析[5-6],但是并没有针对特定的输送工艺以及压力、温度进行管内相关流动参数的分析。因此,考虑深海悬链线系统内输送介质参数的特殊性,明确不同工艺参数下的卧管-立管内流体的流动方式,研究不同流动方式下相关参数的变化规律,对保障深海油气的开发及输送具有重要的意义[7]。

1 模型的基本参数及假设条件

OLGA是广泛应用于管内流动状态数值计算的成熟软件,S.Mokhatab[8]通过OLGA软件建立了严重段塞流动的实验模型,并与C.Wordsworth的试验结果进行了对比,结果表明具有较好的一致性。R.H.Nemoto等[5]、于涛等[9]在OLGA软件计算结果的基础上,通过研究得到了段塞流的产生过程和判别方法。因此可以说,采用OLGA软件能够有效地分析深海卧管-悬链线管内流动特性。

本文依托某深海油气田的实际油田数据,对悬链线管内流动状态的影响因素进行了研究,通过PVTsim软件进行数值计算所采用的油品组成见表1,稳产时的含水率为10%。

表1 数值计算所采用的油品组成

OLGA软件参数设置[3]:管道内径设为0.12 m,管道内壁粗糙度为5×10-5;管道保温层及管道材料参数:比热容为500 J/(kg·℃),传导率为50 W/(m·℃),密度 780 kg/m3;保温层材料的密度为800 kg/m3,比 热 容 为 500 J/(kg·℃ ),导 热 系 数为0.18。

边界条件设置:入口为质量源,模拟时设定温度、产液量、气油比、含水率的值即可,出口为压力边界,输入出口处压力值即可[10]。

结构参数:水平段长度为2 000 m;悬链线立管水平长度为746 m,高度为200 m,内径为0.12 m;油相密度为900.0 kg/m3,气相密度为717.4 kg/m3。

2 结果与分析

2.1 管径对管内流动参数的影响

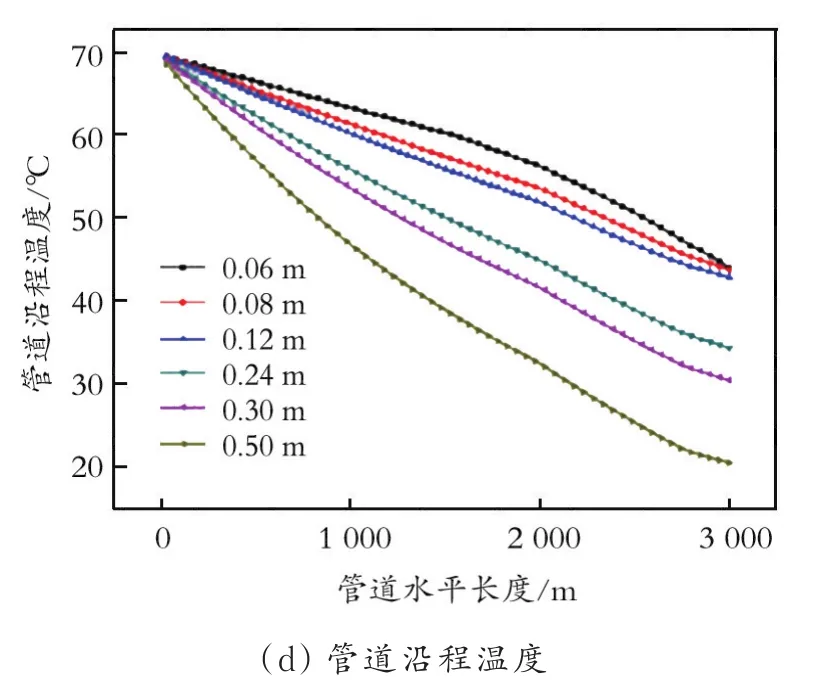

不同管径下管内沿程液体/气体流量、管道沿程温度/压力的变化规律如图1所示。

图1 管径不同时相关参数的变化规律

从图1可以看出,在给定的入口温度(70℃)、出口压力(1.5 MPa)、卧管入口处总流量(0.01 m3/s)和含水率(质量分数为10%,下同)条件下,管径对管道入口处液相/气相流量有较大影响,而对出口处的气相/液相流量基本没有影响。在不同的管径下,管内沿程液相流量逐渐降低,而管内沿程气相流量逐渐增大,并且上倾管的沿程液相流量降低速率明显大于水平管段,而上倾管的沿程气相流量的增大速率也明显大于水平管段,这是因为在上倾管段油气水三相主要以段塞或泡状流形式存在[11];随着管径的增大,管道入口处液相流量逐渐降低,入口处气相流量逐渐增大,而出口处液相/气相流量变化均很小。当管径由0.06 m增大到0.12 m时,管内流动状态由层流+泡状流向段塞流+泡状流转变,最终变为段塞流,此时管道入口处液相流量和气相流量迅速降低,当管径由0.12 m继续增大时,管内流型由段塞流向层流+泡状流转变;当管径为0.24~0.50 m时,流型均为层流+泡状流,此时管道沿程液相/气相流量曲线基本重合。

在给定的入口温度(70℃)与出口压力(1.5 MPa)下,当管径不同时管内沿程温度和压力均逐渐降低。随着管径的增大,管内沿程温度下降速度增大,水平管段和上倾管段温度下降速度基本相等;当管径为0.06~0.12 m时,管道出口压力迅速下降;当管径为0.12~0.50 m时,管道出口压力基本保持不变,并且上倾管压力减小速度明显大于水平管段,这主要是因为管径的变化引起了管内流型的变化[12]。

因此,当上倾管段管内流动状态由泡状流向段塞流转变的过程中,出口处气相流量增大,导致入口压力和立管底部压力迅速减小;当段塞流向其他流型如层流、泡状流转变时,出口处气相流量、入口压力和立管底部压力基本不再发生变化[13],随着管径的增大,出口处气相流量呈线性减小,其主要原因是因为在一定的入口流量下,管径增大,必然会导致其折算气相速度减小。同时可以看出,出口处液相流量基本不受管内流动状态和管径的影响,当入口处总流量不变时,出口处液相流量也基本不发生变化。

2.2 卧管入口处总流量对管内流动参数影响

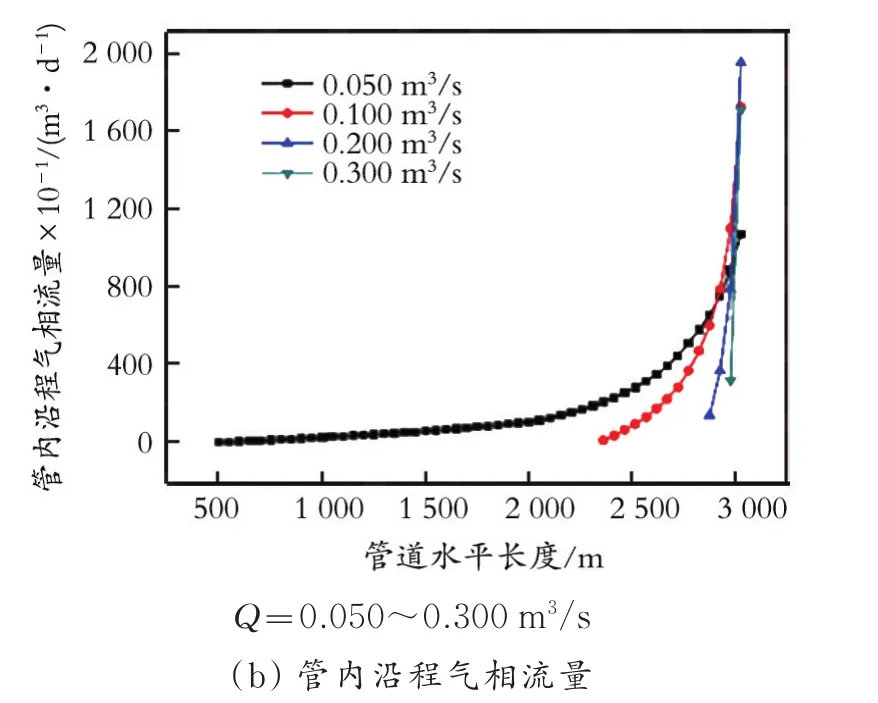

卧管入口处总流量(Q,下同)不同时管内沿程液相/气相流量变化规律如图2所示。

图2 Q不同时管内沿程液相/气相流量变化规律

从图2可以看出,在给定的入口温度(70℃)、出口压力(1.5 MPa)、管径(0.12 m)和含水率(10%)的条件下,随着Q的增大,管内沿程液相流量迅速增大,并且在管道沿程各点处其液相流量基本不变,不受管内流型和管段倾斜角度的影响。当Q=0.001 m3/s时,管内沿程气相流量不断减小,并且上倾管段的减小速率大于水平管段,这是由于此时水平管段为层流,而上倾管段为段塞流造成的;在Q=0.010~0.030 m3/s时,随着Q的增大,管内沿程气相流量逐渐增大,并且Q对管道入口处气相流量影响较小,而对出口处气相流量影响较大,这是因为在Q为0.010~0.030 m3/s时,管内流型主要表现为段塞流(水平管段)+泡状流(上倾管段);当Q=0.050 m3/s时,管内流动状态向层流+泡状流过渡,此时入口处检测不到纯气相的存在,随着Q的继续增大,管内流动状态向层流转变,此时在更长的管段内检测不到纯气相存在,在出口处纯气相的流量变化也大。由此可以推断,随着Q的继续增大,整个悬链线系统均为层流状态,管内检测不到纯液相[14]。

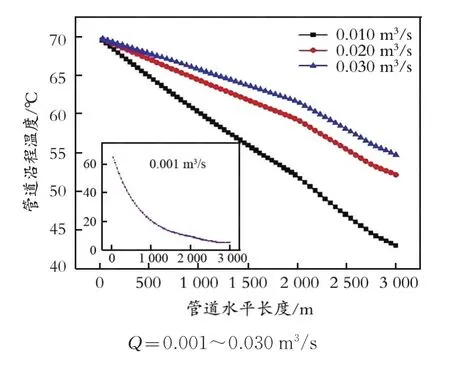

Q不同时管道沿程温度/压力的变化规律如图3所示。

在给定的入口温度(70℃)及出口压力(1.5 MPa)下,Q不同的时,水平管段和上倾管段表现出不一样的温度分布规律。从图3(a)可以看出,当Q=0.001 m3/s时,管道沿程温度不断降低,并且降低速率逐渐减小;当Q增加到0.010 m3/s时,管内流动状态转变为全段塞流,此时管道沿程温度不断下降,并且水平管段和上倾管段的温降速率基本保持一致;当Q=0.030 m3/s时,水平管管段的温降速率逐渐减小,并且上倾管段的温降速率明显大于水平管段;当Q=0.100 m3/s时,管内流动状态由水平管段的层流和上倾管段的泡状流组成,其水平管段的温度基本保持不变,而上倾管段温度迅速下降;当悬链线系统均为层流状态,即Q=0.200~0.300 m3/s时,水平管段的沿程温度基本保持不变,而上倾管段温度有所上升,但恒温管段的长度随着Q的增大而增大[15]。

管道沿程压力下降速率随着Q的增大而增大。当Q=0.001~0.030 m3/s时,无论水平管段还是上倾管段,压力下降速率均随着Q的增加而增大,但上倾管段的压力下降速率明显大于水平管段;当Q=0.100~0.300 m3/s时,上倾管段与水平管段的沿程压力下降速率持续增加,两者基本相等。

因此,在不同的Q下,当上倾管段流动状态为段塞流和泡状流时,出口处气相流量随Q的增大呈直线增大,其入口压力和立管底部压力有较小幅度的增加;当上倾管段管内流动状态由泡状流向层流转变时,其出口处气相流量基本保持不变,而入口处压力和立管底部压力却迅速增大[16]。同时可以看出,出口处液相流量基本不受管内流动状态的影响,而主要受Q的影响。

2.3 含水率对管内流动参数的影响

不同含水率下管内沿程液相/气相流量、管道沿程温度/压力的变化规律如图4所示。

图4 不同含水率下相关参数的变化规律

从图4可以看出,在给定的入口温度(70℃)、出口压力(1.5 MPa)、管径(0.12 m)和Q(0.01 m3/s)下,随着含水率的增加,管道平均液相流量不断增大,但管道沿程液相流量逐渐减小:当含水率为10%时,整个悬链线系统内为段塞流,管道平均液相流量较小;当含水率增加到20%~22%时,上倾管段出现泡状流,管道内平均液相流量迅速上升,在泡状流范围逐渐扩大的过程中,管道内平均液相流量也逐渐增大;当水平管段出现层流并继续发展时(含水率为23%~30%),管道内平均液相流量仍然继续增大,但其平均液相流量增长速率保持不变。对于管道内气相来说,从整体来看,在不同含水率下水平管段沿程气相流量稍有增大,上倾管段气相流量迅速增大;随着含水率的增大,管道内气相流量大幅度减小,当水平管段为段塞流、上倾管段为泡状流时(含水率为20%~23%),管道内气相流量稍有减小,当水平管段流动状态转变为层流时(含水率为25%~30%),在水平管段内已经检测不到纯气相的存在,而上倾管段由于泡状流的存在,仍有小部分纯气相的存在,但是其纯气相流量较小。

在给定的入口温度(70℃)与出口压力(1.5 MPa)下,当含水率不同时,管内沿程温度和压力逐渐降低。随着含水率的增大,管内沿程温度下降速度减小,水平管段和上倾管段温度下降速度基本相当;管道出口压力迅速增大,并且其上倾管压力减小速度明显大于水平管段。

因此可以说,在不同的含水率下,当上倾管段出现由段塞流向泡状流转变时,出口处气相流量的减小速度明显变小,而含水率变化引起的管内流动状态的变化对出口处液相流量、入口压力和立管底部压力均没有明显影响。

2.4 出口压力对管内流动参数影响

不同出口压力下管内沿程液相/气相流量、管道沿程温度/压力的变化规律如图5所示。

图5 不同出口压力下相关参数的变化规律

从图5可以看出,在给定的入口温度(70℃)、含水率(10%)、管径(0.12 m)和Q(0.01 m3/s)下,从总体来看,管内沿程液相流量随着出口压力的增加而逐渐增大,而气相压力逐渐减小,并且上倾管段的增大或减小的速率明显高于水平管段。但是,上述规律不符合出口压力p=10.0 MPa时管内沿程流量分布规律:当出口压力p=0.1~10.0 MPa时,整个悬链线系统表现为段塞流,此时管内平均液相流量小幅度上升,相应地平均气相流量小幅度下降;当出口压力增大到5.0 MPa时,水平管段流动状态变为层流,而上倾管段流动状态变为泡状流,此时管内平均液相流量迅速增大,而平均气相流量迅速减小;当出口压力继续增大到10.0 MPa时,相比于出口压力p=7.0 MPa时出口处液相流量有所减小,整个悬链线系统内沿程液相流量以一恒定速率下降,而此时在整个悬链线系统内已经观察不到纯气相的存在。

在不同的出口压力下,管道沿程温度分布基本没有变化;对于管道沿程压力分布来说,从总体来看,在不同的出口压力下,管道沿程压力持续减小,并且上倾管段压力减小速率明显大于水平管段;随着出口压力的增大,管道平均压力也增大。

因此可以说,在不同的出口压力下,随着出口压力的增大,出口处气相流量逐渐减小,但减小速率逐渐降低;出口压力的变化引起的管内流动状态的变化对出口处液相流量、入口压力和立管底部压力均没有明显影响[17]。

3 结 论

(1)随着管径的增大,在管径由0.06 m增大到0.08 m时,管道入口液相/气相流量和入口压力发生了巨大变化;管径为0.12~0.50 m时,管道入口液相/气相流量和入口压力基本保持不变;在管径的整个变化过程中(0.06~0.50 m),其上倾管相关参数的变化速率明显大于水平管段。在管径的增大过程中,管道沿程温度下降速率增大,且上倾管段的温度与水平管段变化速率基本一致。

(2)随着Q的增大,在Q=0.001~0.030 m3/s和Q=0.100~0.300 m3/s的两个阶段,管内沿程液相/气相流量、管道沿程温度/压力变化明显。

(3)随着含水率的增大,因上倾管段泡状流的出现,管内沿程液相/气相流量、管道沿程压力变化分为两个明显的阶段,而管道沿程温度变化阶段性不明显;当水平管段中段塞流转变为层流时,在水平管段中经检测不到纯气相的存在,上倾管段纯气相流量也不断减小。

(4)随着出口压力的增大,管内沿程液相/气相流量、管道沿程压力变化明显;出口压力对管道沿程温度分布基本无影响。