挖金湾矿8102 工作面沿空掘巷煤柱尺寸优化及支护研究

2020-03-05杨海峰

杨 海 峰

(同煤矿集团挖金湾煤业有限责任公司,山西 大同037042)

1 工程概况

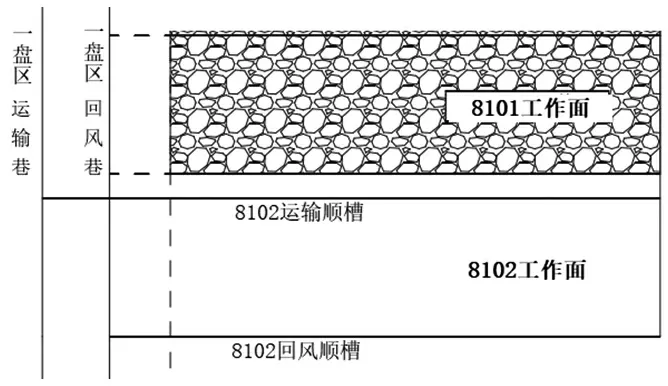

挖金湾煤矿是同煤集团旗下的一个生产矿井,现阶段主采8#煤层,工作面开采标高+1050m~+650m,平均埋深350m,8# 煤层总厚2.23 ~3.85m,平均3.27m,煤层中含2~3 层夹石,厚度为0.05~0.50m,根据实际揭露资料显示煤层倾角2.1~7.4°,平均5.0°。8#煤层直接顶为平均厚度1.5m 的K2 灰岩,基本顶为均厚5.2m 的粗砂岩,K2 灰岩自然抗压强度为泥岩6.8~9.5MPa,为坚硬岩层;8#煤层直接底为3~5m 的砂质泥岩。挖金湾煤业8#煤层北一盘区的8101 首采工作面正在进行回采,其相邻的8102 工作面即将进入准备阶段,8102 综采工作面位于矿井一盘区北部,北侧与正在回采的8101 工作面相邻,南邻尚未开拓,西部与一盘区回风巷、运输巷相邻,东部尚未开拓。地面位置位于秦家山村东北部,相对地表无房屋及其它建筑。挖金湾煤业原有工作面设计区段煤柱为30m,由于目前沿空掘巷技术的成熟,且8#煤层直接顶为坚硬岩层,采空区侧向可能出现较长的悬顶,巷道掘进引起坚硬岩层的破断,很可能会引起巷道围岩的失稳,因此设计8#煤层改为留小煤柱沿空掘巷进行开采。本文以挖金湾煤业8102 工作面回采巷道掘进和支护为工程背景,对沿空掘巷开采方式的可行性进行分析,并设计合理的巷道支护形式。

图1 8102 工作面采掘工程平面图

2 煤柱合理宽度研究分析

2.1 沿空掘巷煤柱留设原则

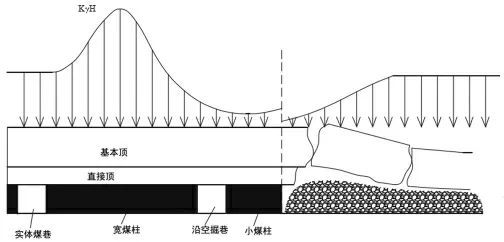

查阅相关的研究成果[1],随着与邻近采空边缘距离的变化,煤岩体内垂直方向支承应力的变化曲线如图2 所示,一定范围内形成压力降低区和压力升高区,不同位置的巷道围岩内应力大小差别很大,巷道一般需要布置在应力降低区内,为了避免将回采巷道布置在应力高峰值下,工作面回采巷道掘进时有两种方式,一是将巷道布置在距离采空区边缘较远的区域,该区域的煤岩体内的应力更接近原岩应力,巷道围岩易于维护,但是该区域往往要求区段煤柱达到30m 以上,将大量的煤炭资源遗留在采空区内,大大降低了资源的利用率;二是将巷道布置在靠近采空区边缘的应力降低区内,此时煤柱尺寸相对于第一种情况小很多,能够有效的提高煤炭资源采出率,但是由于煤柱宽度较小,易面临煤柱漏风、采空区瓦斯在煤柱侧溢出的问题。为提高矿井的经济效益,应尽量采用留小煤柱沿空掘巷技术,挖金湾煤业8#煤层瓦斯含量较低,不存在通风的问题,且巷道直接顶为坚硬的岩层,因此可采用沿空留巷技术。

图2 巷道煤柱留设方法

2.2 沿空巷道受力数值模拟与煤柱尺寸优化

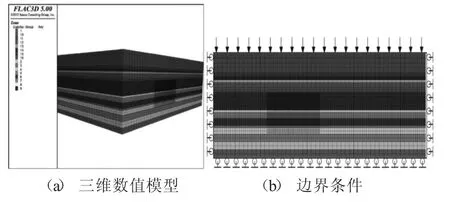

为详细了解挖金湾煤矿8102 工作面准备期间,8102 运输顺槽煤柱宽度大小对于其围岩稳定性的影响,采用FLAC3D 数值模拟软件[2~3],以该矿8102 运输顺槽掘进为工程背景,研究分析不同煤柱宽度条件下巷道围岩的稳定情况[1~2]。8#煤层煤岩体采用摩尔——库伦本构模型,模型尺寸长×宽×高=210×300×82.5m,8101 工作面采高3.2m,平均埋深为350m,8101 工作面采空区采用一次性换充填材料模拟采空区冒落矸石[1],数值模拟模型如图2(a)所示。模型位移边界条件如图2(b)所示:模型前后、左右边界法向位移受到约束,底面为固定边界,上部为自由边界,基于上方边界施加7.25MPa 的等效载荷。8102运输顺槽断面尺寸宽×高=4.5×3.5m,模拟方案:8102 运输顺槽与8101 工作面煤柱的宽度分别为10、12、14、16、18m,在不同煤柱宽度条件下模拟8102 运输顺槽的掘进,观察煤柱内应力的分布规律和巷道围岩的稳定性。

图3 数值模型示意图

由于篇幅所限,并且模拟结果表明,不同煤柱宽度条件下煤柱内的垂直应力和煤柱帮位移变化最为显著,所以在图4 中仅给给出煤柱内垂直应力和煤柱帮位移的变化曲线。由图4(a)可以看出,当煤柱宽度小于12m 时,8102 运输顺槽掘进后,煤柱内的垂直应力呈单峰分布,并且应力峰值较大;当煤柱宽度增大到14m 以上时,煤柱内垂直应力变化曲线开始呈双峰式,并且应力峰值也相对减小,说明煤柱内开始存在一定宽度的弹性核区,煤柱具有较好的支承能力;煤柱宽度继续增大到16m 后,煤柱内垂直应力峰值基本未发生变化;综上可知,当煤柱宽度为14~16m时,垂直应力在煤柱中分布较合理,煤柱支承能力较好,巷道不易发生过大的变形。根据图4(b)所示的结果可以看出,随着煤柱宽度的增大,煤柱侧巷帮的变形量逐渐减小,煤柱由10m 增加到14m 时,煤壁位移量减小最为显著;煤柱宽度继续增大,巷帮的位移量减小并不明显。综上分析,并考虑经济效益等多方面的因素确定8102 运输顺槽侧煤柱宽度为14m。

图4 不同煤柱尺寸条件下模拟结果

3 沿空掘巷支护技术

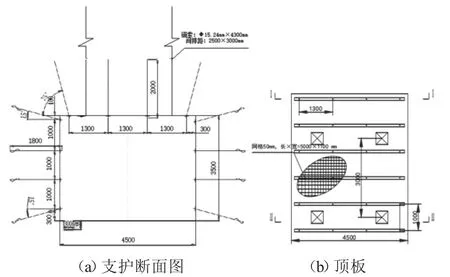

挖金湾8#煤层直接顶为厚度1.5m 左右的坚硬岩层,参考相关的研究成果[4],设计采用“锚网索”进行8102 运输顺槽的支护,顶板锚杆采用Ф18×2000mm的高强左螺旋锚杆,锚固剂采用一条K2335 和一条Z2396 树脂锚固剂,顶板锚杆间排距为1300×1000mm,顶板靠近巷帮的两排锚杆向巷道外侧倾斜15°安装,钢带采用由直径12mm 的光圆钢筋加工而成的梯形钢带,钢带规格为4700×75mm。两帮锚杆采用Ф16×1800mm,间排距为1000×1000mm,靠近顶角和底角的锚杆分别向上和向下倾斜15°,靠近巷道腰线的两根沿水平方向垂直煤壁安装。锚索采用Ф15.24×4300mm 的钢绞线,距顶板中心线1250mm对称安装两个锚索,间排距为2500×3000mm,锚固剂为孔底用K2355 一支,孔口用一支CK2355,安装时施加不小于80kN 的预应力。顶板采用网格为50mm的矿用镀锌菱形金属网护表,网片尺寸为长×宽=4700×1100mm,两帮采用网格为50mm 的矿用格宾网护表,网片尺寸长×宽=3700×1100 mm。8102 运输顺槽支护方案如图5 所示。

图5 8102 运输顺槽支护方案

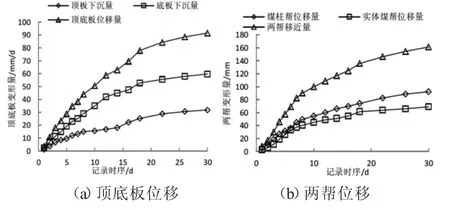

图6 8102 运输顺槽围岩变形规律

4 现场应用效果监测

挖金湾煤业8102 运输顺槽与8101 工作面区段煤柱宽度为14m,采用上述的支护方式,为考察其煤柱留设和支护方案的合理性,在8102 运输顺槽掘进期间进行现场监测,监测结果整理后如图6 所示,由图可知,8102 运输顺槽巷道掘进时,围岩变形集中在成巷30 天内,底板底鼓量大于其顶板下沉量,顶板下沉量最大达32mm,底板底鼓量最大为60mm,实体煤侧最大变形量为65mm,煤柱侧最大变形量为85mm,总体来说,8102 运输顺槽掘进期间围岩变形量较小,围岩变形得到了有效的控制,证明14m 煤柱及支护方案下,8102 运输顺槽围岩控制效果良好。

5 结 论

为提高挖金湾煤矿资源利用率,设计采用留窄煤柱沿空掘巷技术进行8#煤层的回采,根据挖金湾煤矿8102 工作面具体的地质条件,通过理论分析及数值模拟分析得知,8102 运输顺槽保护煤柱宽度为14m 较合理,设计采用“锚网索”支护方式对8102 运输顺槽进行支护,现场应用后进行围岩位移量观测8102 运输顺槽掘进期间,顶板下沉量最大达32mm,底板底鼓量最大为60mm,实体煤侧最大变形量为65mm,煤柱侧最大变形量为85mm,总体来说,8102运输顺槽掘进期间围岩变形量较小,围岩变形得到了有效的控制,所确定的煤柱宽度和支护方式取得了良好的应用效果。