工作面过陷落柱软弱顶板管棚加固技术研究

2020-03-05崔志强

崔 志 强

(晋城煤业集团赵庄煤业,山西 晋城 048000)

工作面遇陷落柱时,由于陷落柱边缘与煤体交界部分十分软弱,因此,极易发生片帮、冒顶事故。目前针对陷落柱常采用两种方法治理,第一种是后处理,即工作面出现片帮迹象时,及时采用化学浆加固顶板和煤壁,依靠强大的粘接性能,提高承载能力和稳定性,必要时配合玻璃钢锚杆对工作面煤壁进行支护[1];第二种是预处理,即超前工作面一定距离,在两顺槽向陷落柱施工深孔,采用超细水泥注浆材料,通过预注浆提高煤壁和顶板完整性和强度,减轻工作面片帮、冒顶现象[2]。相比而言,第二种更具有技术优势。但大多工程实践表明,针对软弱顶板,超前预注浆不能取得理想的效果。因为超细水泥为无机材料,粘接性能差,受压后浆体与煤体沿结构面产生滑移,裂隙重新张开,容易发生片帮,软弱顶板抗拉强度极低,一旦发生片帮,顶板失去支撑必然发生破碎、冒落。因此,必须设法提高顶板自身稳定性。管棚加固技术在隧道施工中广泛应用,通过管棚形成的假顶,可以顺利通过破碎区域,该技术在煤矿应用较少。本文以赵庄二号井2309 工作面为例,研究工作面过陷落柱软弱顶板管棚加固技术。

1 工程概况

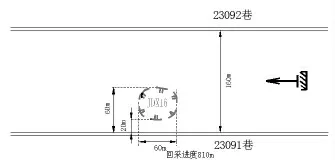

赵庄二号井2309 工作面走向长1500m,倾斜长160m,开采3#煤层,平均厚度为4.5m,煤层在走向上和倾向上近水平。采用放顶煤开采方式,机采高度2.8m,放煤高度1.7m,布置23091 和23092 两条顺槽,均沿顶板掘进。工作面在回采进度810m 位置探测到一陷落柱JDX16,走向上范围为回采进度810m~870m,倾向上范围为距离23091 巷20m~60m,如图1 所示。

图1 JDX16 陷落柱与工作面位置关系示意图

2309 工作面煤层强度低,节理、裂隙发育,松软破碎,直接顶为易风化复合泥岩,厚度2~3m,容易发生下沉,甚至冒落,在顺槽掘进中已有体现,顺槽中存在多处冒顶区。工作面推进到JDX16 陷落柱时,预计将会对回采产生严重影响,必须进行加固。

2 管棚加固技术原理

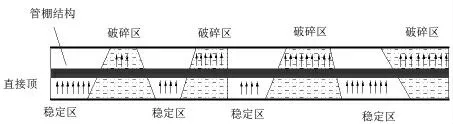

管棚加固技术是在顺槽内向构造区上方顶板施工钻孔,根据顶板软弱程度设计管棚间距,将无缝钢管逐节连接送入孔内,然后通过注浆将无缝钢管固定,形成类似全长锚固结构,提高管棚对于顶板下沉的敏感性,软弱顶板通过加入管棚,二者同步变形,利用钢管的抗弯抗折性能极大地提高了顶板的抗拉能力,且管棚形成的结构能够利用稳定区提供的承载力对破碎区提供有效支撑力,从而提高整体的抗变形能力,如图2 所示。

图2 管棚作用原理示意图

管棚合理层位:根据长期的工程实践,当软弱顶板厚度<3m 时,应将管棚布置在顶板中部位置,当软弱顶板厚度>3m 时,应将管棚布置在距离软弱顶板底部1.5m 位置。若布置层位过高,则对管棚层位下方顶板控制能力减弱,容易发生冒顶;若布置层位过低,则管棚控制顶板高度过小,顶板容易连同管棚一起发生冒落。

管棚间距:管棚间距越大,钢管之间联系越弱,效果越差,适当减小间距,有利于管棚作用发挥,但钻孔过密时,容易对顶板结构造成破坏,降低顶板原始强度,因此,管棚间距以0.5m~1.5m 为宜。

管棚材质:管棚的作用在于抗弯抗折性能,提高材质的刚度尤为重要,当材质的直径和壁厚增大时,能够显著提高材质的刚度,因此,现场一般选用直径超过φ50mm、壁厚超过5mm 的无缝钢管,根据钻孔孔径,钢管直径不宜超过φ108mm,同时应在钢管接头处加长丝扣,提高接头处稳定性。当现场条件十分恶劣时,甚至可以直接采用刚度极大的钻杆代替无缝钢管。

3 管棚技术加固工业性试验

3.1 钻孔布置

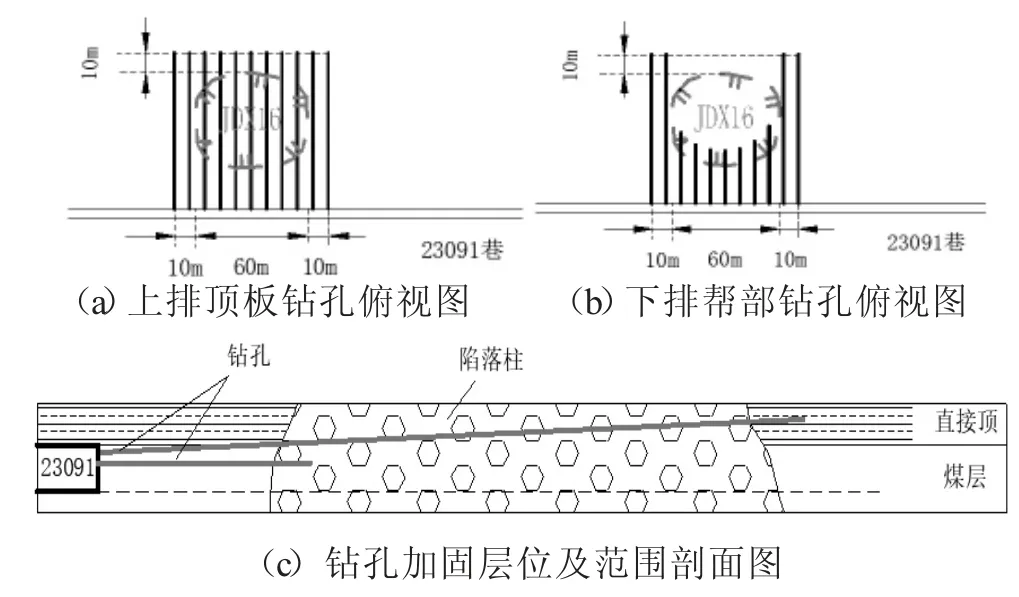

钻孔布置原则:陷落柱的典型特点为中部坚硬,边缘松软,因此以加固重点为陷落柱与煤体交界面。陷落柱影响区域不再进行放煤,工作面沿煤层顶板推进,布置上、下两排钻孔,上排钻孔加固顶板,层位在机采高度上方1.5m,加入管棚,钻孔深度应超过陷落柱边缘10m,下排孔加固机采高度中上部,即顶板下方1.2m 位置,加固范围为陷落柱边缘,超过陷落柱边缘5m,孔深25~70m 不等,如图3 所示。

图3 钻孔加固层位及范围示意图

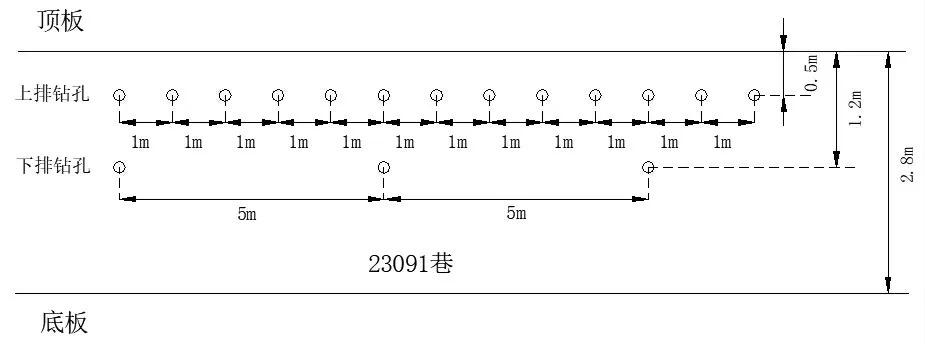

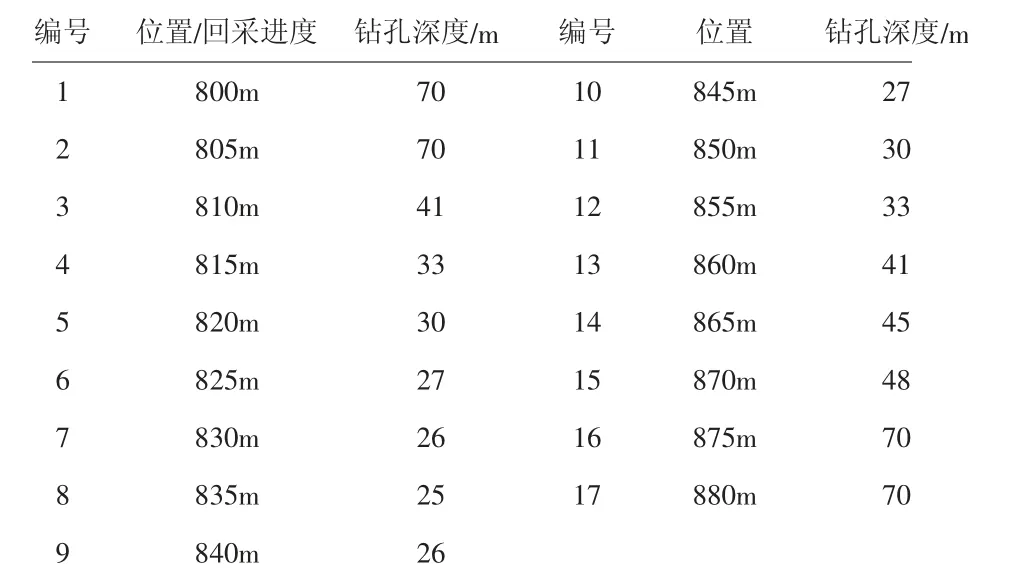

陷落柱靠近23091 巷一侧,在23091 巷布置深孔,钻孔上下两排,考虑钻杆下沉因素,上排钻孔距离顶板0.5m,仰角3°,孔深70m,间距1m;下排孔距离顶板1.2m,仰角1°,孔深25~70m,间距5m,孔径均为φ94mm,钻孔布置平面图如图4 所示。下排钻孔各钻孔深度见表1 所示。

图4 注浆钻孔布置平面图

表1 下排钻孔各钻孔深度表

3.2 管棚布置方式

上排孔顶板加固采用管棚方式,选用直径φ73mm、壁厚6mm 的无缝钢管,2m/节,每个钻孔采用35 节全长插管,采用丝扣连接,总长70m。

下排钻孔层位在机采高度范围,考虑采煤机割煤,不可加入管棚,仅进行注浆。

3.3 注浆管

上排钻孔:直接利用无缝钢管作为注浆管,管口加工转接头可以与φ19mm 高压胶管接头连接;

下排钻孔:外部10m 采用6 分铁管,2m/节,使用5 节,内部采用PVC 管到达孔底。

3.4 注浆材料及注浆方式

注浆材料分为两种,缓凝材料作为主要材料,出现漏浆时采用速凝材料进行堵漏:

1)缓凝材料:水泥- 纳米灌注剂,水泥采用52.5级普通硅酸盐水泥,辅以XPM纳米灌注剂为主要添加剂,浆液水灰比为1:1:0.15,可根据裂隙发育程度来具体确定,凝胶时间为6~15h,结石抗压强度为5MPa 以上,用于灌注、充填较小裂隙;

2)速凝堵漏材料:水泥—水玻璃浆,水泥采用52.5 级普通硅酸盐水泥,水玻璃浓度为30~40°Bé,模数为n=2.4~3.4,水泥浆和水玻璃体积比例为1:0.8~1:0.5,凝胶时间为1~3min,结石抗压强度为5MPa 以上,用于快速凝固堵漏。

3.5 效果考察

加固范围为回采进度800m~880m,共80m 长度,累计施工上排钻孔81 个,下排钻孔17 个,钻孔总进尺6382m,消耗φ73mm、壁厚6mm 的无缝钢管5670m,上排孔平均单孔注浆量0.8t,下排孔平均单孔注浆量5t,累计使用注浆材料149.8t。

工作面推进到陷落柱区域时,帮部揭露下排钻孔注浆管,发现管内、孔内、钻孔上下2m 范围的裂隙,均得到凝固浆液填充,扩散效果良好,顶板发生轻微下沉,未发生冒顶现象,工作面正常推进速度3m/d,通过60m 构造区累计用时25d,平均推进速度2.4m/d,工作面顺利通过JDX16 陷落柱。

4 结 论

1)工作面过陷落柱软弱顶板区域,仅依赖注浆难以起到良好效果,必须配合管棚加固技术提高顶板自身稳定性;

2)介绍了管棚加固技术原理,分析了管棚合理层位、管棚间距和管棚材质选择;

3)针对赵庄二号井JDX16 陷落柱,设计了管棚加固注浆方案并进行了现场试验,钻孔总进尺6382m,消耗φ73mm 的无缝钢管5670m,累计使用注浆材料149.8 吨,工作面通过陷落柱区域未发生冒顶现象,平均推进速度2.4m/d,管棚加固效果良好。