浅谈陆上风电机组高强度螺栓施工质量监理管控

2020-03-05孙雪枫

孙雪枫

(山东诚信工程建设监理有限公司, 山东 济南 250100)

0 引 言

风电场建设施工,尤其是风力发电机组安装环节,是安全风险与质量风险的集中阶段,也是事故的高发阶段。作为工程的主要参建方,监理单位在风电场建设施工过程中发挥着重要作用,既要管控安全风险,更要监管吊装质量。高强度螺栓的施工是风电机组安装的核心,为此,笔者以新疆哈密某特大型风电项目为背景,针对高强度螺栓施工质量的影响因素,探讨监理单位如何采取应对措施加以管控,供相关人员参考。

1 工程背景

新疆哈密某特大型风电项目(以下简称“本项目”),地处罗布泊边缘、戈壁滩深处,环境恶劣:常年多风沙、降雨量少、空气干燥、昼夜温差大,全年最高与最低温度波动在 -25℃~+45℃ 之间。本项目风电机组采用海装 HZ111-2.0 MW 机型,配套使用上海申光 10.9 级摩擦型高强度螺栓。

2 工艺特点

预紧高强度螺栓最常见的方法是扭矩紧固法、扭矩转角紧固法和拉伸紧固法。考虑到现场的工作环境、工作空间、风电机组安装质量和工程进度等因素,本项目选用扭矩紧固法,工具为成套液压扭矩扳手。

高强度螺栓的预紧分为三步:第一步用电动冲击扳手拧紧(力矩值不做要求),第二步用液压扭矩扳手拧紧到标准力矩值的 50%,第三步仍用液压扭矩扳手拧紧至标准力矩值的 100%。按图 1 中所示次序,对角、交叉、均匀、逐步地将其拧紧至标准力矩值,从靠近定位销的螺栓开始紧固。每拧紧一颗螺栓都要画出力矩标识线,且用不同的颜色表示不同的步骤,以防遗漏。

图 1 螺栓分布形式及拧紧次序

3 影响施工质量的因素

在高强度螺栓施工过程中,若预紧力过大,即超力矩,则螺栓可能被拧断,连接件可能被压碎、咬粘、扭曲或断裂,螺纹牙被剪断而脱落;若预紧力不足,即欠力矩,则连接件可能出现滑移,从而导致错位、歪斜、折皱,甚至紧固件被剪断。

本项目监理机构运用根本原因分析法(RCA),从“人”“机”“料”“法”“环”“测”六个方面对影响高强度螺栓施工质量的因素进行分析。

(1)“人”的因素:确定液压泵输出力矩值时斜视看表,视线的折射可能造成所确定力矩值的偏差;确定液压泵具体力矩值时指针未归零。

(2)“机”的因素:液压油更换不及时,滋生杂质过多,影响力矩值的准确性;扭矩扳手及计数表校对频率太低,造成力矩输出值偏差较大;未使用稳压器,现场柴油发电机输出的电压不稳定造成输出力矩值的较大波动。

(3)“料”的因素:固体润滑膏混合不充分,高强度螺栓规格型号与法兰对应错误。

(4)“法”的因素:未按图 1 所示次序紧固力矩,未按工艺要求分三步紧固力矩,力矩紧固加压持续时间太短,固体润滑膏涂抹不符合要求,叶片螺栓力矩紧固遗漏。

(5)“环”的因素:气温在超过 +40 ℃、低于 -10℃ 的情况下依旧施工,超出规定范围;风沙较大时依旧施工,螺母与法兰间可能夹杂砂砾。

(6)“测”的因素:验收存在偶然性,验收人员对力矩标识线的角度偏差判断不准确,验收时间与高强度螺栓紧固完成时间间隔过长。

4 监理管控措施

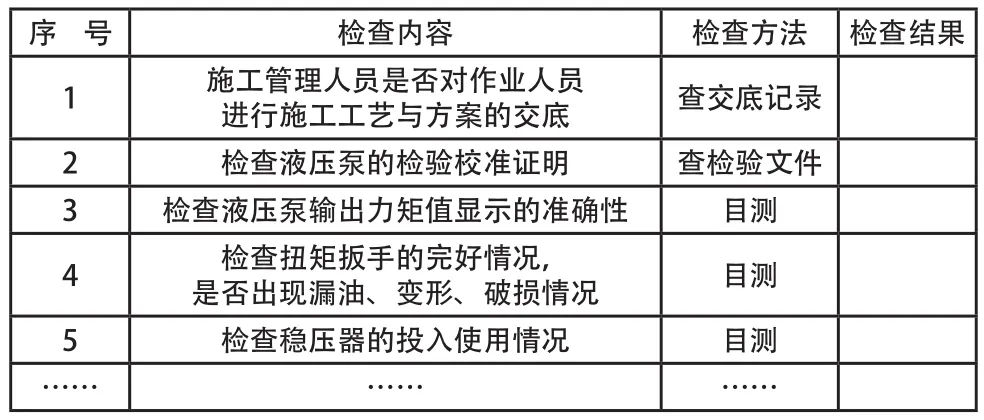

针对高强度螺栓施工质量的影响因素,监理机构采取了预防控制措施,提出了一系列要求并切实可行地进行跟踪见证,对重要环节进行旁站监理以保证施工质量。

4.1 事前控制:保证力矩输出值的准确与稳定

保证力矩输出值的准确与稳定,主要体现在“人”“机”“法”方面。

(1)跟踪检查作业人员操作行为是否符合规范,见证液压泵输出力矩值的确定并加以核查;要求作业人员调整力矩值时不得斜视看表,且须在表针完全归零后再进行调整。

(2)液压泵需要通过检测单位进行校准,并由检测单位出具校验证明,且每半年校准一次。对于没有校准证书或校准证书不合格的液压泵,不允许使用。

(3)检查扭矩扳手的完好情况,若出现漏油、变形、破损等现象,不得使用。

(4)要求施工单位必须配备稳压器且正确使用,以消除因现场柴油发电机输出电压不稳而对液压泵力矩的输出造成较大的波动。

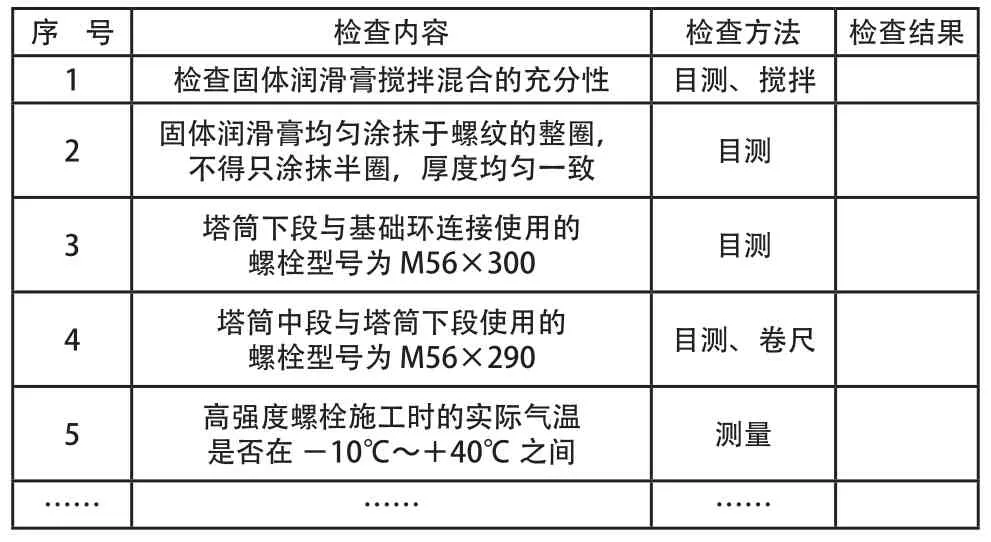

4.2 事中控制:保证施工方案和施工工艺的规范执行

保证施工方案与施工工艺的规范执行,主要体现在“料”“法”“环”方面。监理人员对重要工序跟进监督,确保安装作业人员按照审批通过的施工方案进行操作。

(1)监理人员重点检查固体润滑膏混合的均匀性,以及涂抹的均匀程度、适量程度和位置的正确性;涂抹螺纹的宽度要宽于螺母最终停留位置的宽度。

(2)固体润滑膏的规范使用在高强度螺栓施工过程中是一道关键工序。在此,笔者从固体润滑膏的使用原理上解释为何监理机构对其进行重点管控。实验资料显示,在对螺栓施加预紧力矩的过程中,约 45%~50% 的预紧力矩用于克服螺栓头部下端面与垫片接触的部位所产生的摩擦力矩,约 50%~55% 的预紧力矩作用于螺纹的啮合部位,其中,35%~40% 用于克服螺纹的啮合部位所产生的摩擦力矩,10%~20% 转换成螺栓的预紧力矩。由此可见,高强度螺栓所施加的力矩中约 80% 的力矩消耗在克服摩擦力矩上,因而使用固体润滑膏可以增加润滑、减少摩擦并起到吸热的作用。

(3)高强度螺栓有许多型号,每个法兰所需的螺栓型号均不同,监理人员必须核查对应法兰所用螺栓的型号是否准确。

(4)为保证同一法兰面上所有螺栓力矩均匀一致,应提高其防松能力,以防螺栓受横向荷载发生相对滑移而造成剪切破坏。监理人员必须重点监督检查力矩紧固的次序,严格按图 1 次序执行,分三步紧固,并且控制好每颗螺栓的紧固时间。

(5)考虑到作业人员的安装状态,原则上气温超过+40℃ 或低于 -10℃ 不得施工。在特殊情况下,如气温低于 -10℃,只能预紧标准力矩的 80%,气温升至 -5℃后再补齐力矩;遇到大风沙,必须严格检查螺栓与法兰是否夹杂砂砾。

4.3 事后控制:保证高质量的力矩验收和防腐涂层的复原

(1)力矩验收需要风机厂商和监理机构共同参与。风机厂商交底的力矩标准作为监理机构进行力矩验收的重要依据。检验欠力矩,多使用直接检验法;检验过力矩,多使用回拧法。

(2)螺栓力矩检验时按照每个法兰面螺栓总数量的10% 进行抽检,且不少于 10 颗螺栓。检验中若发现某颗螺栓欠力矩,则将抽检比例扩大 10%;仍有螺栓欠力矩,则对该法兰面上的所有螺栓按 100% 标准力矩值进行重新紧固。检验中若发现某颗螺栓超力矩,则将抽检比例扩大10%;仍有螺栓超力矩,则对该法兰面上的所有螺栓进行全部检验;若检验结果仍有多颗螺栓力矩超过标准力矩值的 10%,则必须更换该法兰面的全部螺栓,且产生的所有费用由安装承包单位承担。

(3)由于风电机组安装承包单位须承担因超力矩而产生更换高强度螺栓费用的风险,安装承包单位在高强度螺栓紧固过程中往往会刻意实行欠力矩施工,既增加了验收难度,又增长了施工时间,更对监理验收人员提出了更高的要求。在验收过程中,监理人员所抽检的螺栓应均匀分布在法兰盘上,不得局部小角度抽检。叶片的力矩是重点验收对象,但轮毂空间狭窄且螺栓多数被遮盖,需要变桨配合才能进行全部力矩紧固。为防止紧固遗漏,监理人员应当扩大叶片螺栓的力矩验收数量,以保证验收的客观性,并且必须在整机安装完成后 24 h 内进行验收。

(4)我国陆上风电机组所使用的高强度螺栓,其表面通常采用达克罗防腐工艺。虽然达克罗具有超高的耐腐蚀性、高耐热性等优点,但硬度不高、耐磨性也不好。高强度螺栓的紧固力矩都非常大,一般在 2 000 N·m~5 000 N·m 之间,扭矩扳手与高强度螺栓的碰撞与摩擦,会不同程度地破坏达克罗表面,导致螺栓的实际腐蚀时间快于理论时间。此问题是每个风电场建设过程中都会遇到的,若不予理睬或不及时修补,则会严重影响风机的运行寿命,存在较大的安全隐患,尤其在海上或沿海等盐雾浓度较高的地区,较高的盐雾浓度和空气湿度更会加速高强度螺栓的腐蚀。监理机构意识到此问题的严重性,提出了冷喷锌防腐的措施,使高强度螺栓的施工质量得到了提高。

5 风机高强度螺栓施工监理管控实践

在哈密某特大型风电场建设监理过程中,通过根本原因分析法(RCA),监理机构充分确定了高强度螺栓施工质量的影响因素,并且根据这些因素制定了相应的监管措施;充分实行工序检查卡制度进行精细化管理(见表 1、表 2 和表3)。检查完成后由现场监理人员、安装单位质检员、设备厂商检验员共同签字确认。工序检查卡制度的全面实施,使得高强度螺栓施工验收工作更加数据化、程序化、可追溯化。据统计,该项目高强度螺栓施工质量的整体不合格率仅为 3.3%,说明上述监理管控措施是正确的和合理的。

表 1 事前控制检查卡

表 2 事中控制检查卡

表 3 事后控制检查卡

6 结 语

造成陆上风电机组高强度螺栓施工质量不合格的主要原因是施工机械的可靠性不足、施工工艺的不完善、作业人员对施工方案的执行不足等。作为重要参建方,监理单位必须采取全面检查施工机械等措施,保证力矩输出值的稳定和准确;采取严格审查与论证施工方案等措施,确保施工方案的完整性和可行性;在施工过程中采取旁站等措施,保证执行施工方案的严格性;实施严谨、合理的验收制度,如工序检查卡制度,保证验收结果的客观性、准确性和全面性。