大坪正洞右线双根H175型钢临时横支撑施工技术

2020-03-05吴发展何开进

吴发展,何开进

(1.中铁隧道集团二处有限公司, 河北 三河 065201;2.中铁隧道股份有限公司, 河南 郑州 450001)

我国西部隧道施工过程中的高地应力软岩变形问题,致使隧道的支护措施应考虑地应力释放与支护的平衡,使其既有足够阻力限制围岩塑性区的发展,又有一定的可让性适应围岩的变形[1]。当总变形量超过正常施工预留变形量,就必须拆换初期支护,这不仅影响施工进度,还造成较大的施工安全隐患,危及人员及设备安全。肖广智[2]通过煤矿行业及部分铁路隧道施工实践,研究主动控制围岩技术,避免大变形的发生。叶康慨[3]为解决极高地应力作用下的隧道大变形问题,应用围岩径向注浆加固等措施,对挤压变形开裂的衬砌予以拆除,重做施作二次衬砌。徐松[4]研究了薄层状炭质泥岩夹砂岩隧道产生的大变形问题,采用工字钢、管棚和长锁脚,增加纵向型钢支护及全环径向注浆加固等措施,有效控制了围岩变形。目前控制软岩变形的措施中,采用临时横支撑者较少,本文以木寨岭隧道大坪正洞控制大变形实例,介绍双根H175型钢临时横支撑施工技术。

1 工程概况

新建兰渝铁路木寨岭隧道位于甘肃省定西市漳县和岷县交界处,起于漳县大草滩乡酒店子村漳河西岸,止于岷县梅川镇素子沟内杨家台村。木寨岭隧道设计为双洞单线分离式特长隧道,隧道全长为19 050 m,木寨岭隧道洞身穿越木寨岭高山区,最大埋深约715 m,最小埋深约30 m。主要以二叠系下统的板岩为主,砂岩及炭质板岩多呈互层或夹层分布,隧道通过地段主要存在褶皱、断层、高地应力、地温等不良地质体[5],实测隧道水平地应力最大为27.16 MPa ,其岩石强度应力比为0.49,处于极高地应力状态[1]。地下水属弱富水和中等富水,木寨岭隧道在设计阶段经风险评定为极高风险隧道,施工难度大,风险性高,是本标段控制性重难点工程。

2 原设计及变更情况

2.1 原设计支护参数

木寨岭隧道大坪斜井正洞右线兰州方向DyK178+040~DyK178+020段原设计为Ⅳ级围岩,炭质板岩,节理发育,岩体较破碎。主要支护参数为:拱墙喷射混凝土C25厚230 mm;拱墙设Φ6钢筋网,网格间距200 mm×200 mm;拱部采用Φ22中空锚杆,边墙采用Φ22砂浆锚杆,锚杆长3.0 m,环纵向间距1.2 m×1.2 m。衬砌采用C30混凝土,厚度为400 mm。

2.2 变更调整后支护参数

现场开挖揭示木寨岭隧道大坪斜井正洞右线兰州方向DyK178+040~DyK178+020段围岩以二叠系下统板岩为主,局部夹有炭质板岩,板岩和炭质板岩为变余泥质结构,岩层走向与洞轴线大角度斜交,受地质构造影响严重,节理发育很明显,岩体破碎—极破碎,呈片状、碎石状散体结构,石质极软,下台阶有少量渗水,综合判定为Ⅴ级围岩(图1)。

图1 右线兰州方向掌子面DyK178+035围岩

变更为Ⅴ级围岩的支护参数为:断面曲率采用Ⅴ级软岩衬砌断面,开挖预留变形量300 mm;拱部120°范围设Φ42超前注浆小导管,长3.5 m,环向间距0.3 m,纵向间距1环/1.8 m。全环喷C30混凝土,厚度300 mm;全环设H175型钢钢架,间距为1榀/0.6 m;取消拱部组合中空锚杆,拱墙采用Φ22砂浆锚杆,锚杆长4.5 m,间距1.0 m×1.0 m,砂浆锚杆可作为钢架锁固锚杆进行位置调整;拱部范围设置Φ8双层钢筋网片,边墙范围设置Φ8单层钢筋网片,网格间距200 mm×200 mm;拱墙增设径向注浆,采用Φ42小导管,长度为4.0 m,间距1.2 m×1.2 m(环×纵)。

3 现场变形情况

DyK178+040~DyK178+020段裂隙水发育,拱部大面积线状滴水,围岩极其破碎,用手捏成粉末状。另外,中、下台阶落底接长时,也对拱架的受力产生不利影响;加上仰供及拱墙衬砌距开挖面较远,导致该段自施工以来,变形量一直较大(图2),开挖过程中围岩极不稳定,支护变形明显,出现初期支护侵限,二次衬砌开裂现象[6],因变形导致拱部及边墙多处出现喷混凝土面开裂、掉块,钢架扭曲变形等现象,平均收敛变形速率达58 mm/d,存在一定的安全隐患。

图2 DyK178+040~DyK178+020段初支变形

4 变形后采取的加固措施

以二叠系下统板岩为主的围岩,施工时变形相对较大,变形难以控制,局部有坍塌,最终通过注浆、临时支撑等措施来控制变形的继续发展[7]。

4.1 径向注浆

DyK178+040~DyK178+030段累计净空收敛变形值达到200 mm时,对该段采取拱部和边墙范围径向注浆加固围岩,改良地层,提高围岩的整体性,阻止地下水的渗入,加强初支与围岩的连接[8]。注浆采用Φ42普通焊管,长4.0 m,间距1.2 m×1.2 m,梅花形布置。注浆管前端加工成锥形,另一端焊上铁箍,在距铁箍端1.0 m处开始钻孔,钻孔沿管壁间隔100~200 mm呈梅花形布设,孔位互成90°,孔径8 mm。注浆采用水泥单液浆,水灰比1∶1,注浆时从下排至上排依次进行。注浆压力控制在0.5~0.8 MPa之间,当压力达到终压值后稳压2 min暂停注浆,对实际注浆量和设计注浆量进行比较,偏差10%时可停止对该孔注浆。

施工中对量测数据及时进行分析和反馈,当变形量达到总量的60%或累计净空收敛变形值超过200 mm时,采取拱部和边墙径向注浆加固。

4.2 横支撑加固

DyK178+040~DyK178+030段累计净空收敛变形值达到350 mm且仍没有收敛趋势时,为保证支护结构安全,对该段采取了临时横支撑加固措施[6],为初支仰拱施作提供安全保证。受开挖面的约束,围岩不能立即释放全部弹性位移的现象称为“空间效应”,在空间效应范围内采取紧跟开挖面支护的施工方法,以提高围岩的稳定性,适时支护,约束空间,采用临时横支撑对隧道开挖断面实施快速封闭,以实现“快挖、快支、快封闭”地控制围岩变形[9]。

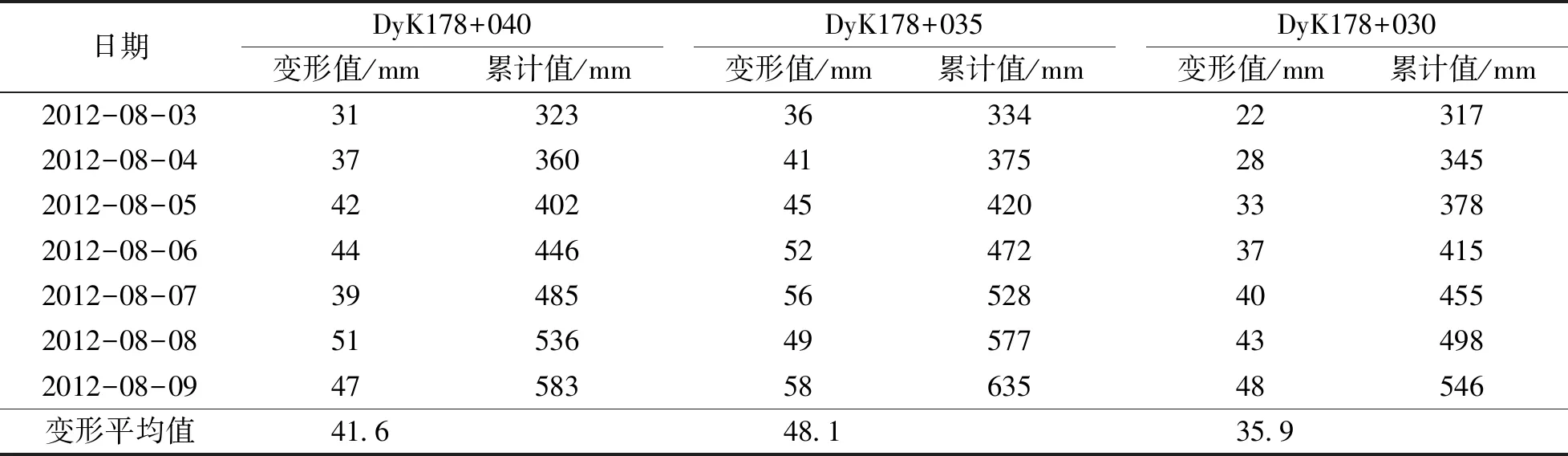

起初在DyK178+040~DyK178+035段采用Φ200钢管横向支撑,安装位置为上台阶拱脚处,钢管纵向间距同现有拱架间距。在DyK178+035~DyK178+030段采用单根H175型钢横向支撑,与工字钢相比,H型钢翼缘较宽,可明显提高钢架承载力和抗扭性能,能使钢材更好地发挥效能[10]。在安装后的一个星期内,通过监控量测数据反映DyK178+040~DyK178+030段变形仍持续增长,见表1,该段大部分Φ200钢管横支撑因变形发生弯曲(图3),单根H175型钢横支撑不能有效抵抗变形(图4)。

表1 DyK178+040~DyK178+030变形段量测数据(单根H175型钢横支撑)

图3 DyK178+040~DyK178+035段钢管横支撑弯曲

图4 DyK178+035~DyK178+030段单根H175型钢弯曲

在DyK178+030~DyK178+020段采用双根H175型钢横向支撑,即2根H175型钢焊接在一起作横向支撑,双根H175型钢刚度大,发挥作用快,架立后能够直接承受荷载[11],在2榀型钢之间纵向加设一道I20b工字钢斜支撑,与横向支撑型钢成45°夹角;纵向采用Φ22钢筋与H175型钢连接,间距1 m/道,以增强其整体性。安装位置为上台阶拱脚处,型钢纵向间距同现有拱架间距。在安装后的一个星期内,该段大部分型钢正常,只有极少数型钢有稍微弯曲现象(图5),通过监控量测数据反映DyK178+030~DyK178+020段变形持续减小(表2),从图4与图5的对比也可直观地看出双根H175型钢横支撑的承受荷载效果较好。

5 双根H175型钢横支撑施作工艺

5.1 双根H175型钢横支撑安装方法

施工中对量测数据及时进行分析和反馈,当变形量达到总量的 70 % 或累计净空收敛变形值超过

350 mm时,应采取双根H175型钢横支撑加固措施(图6),增强结构稳定性。首先由测量组用红油漆标出横支撑安装位置(上台阶拱脚),安装时要确保横支撑在同一高度和里程。用风镐将上台阶拱脚初支喷射混凝土凿除后,将I20工字钢焊接在拱脚钢架上作为横支撑的托梁,I20工字钢长度100 mm。用挖掘机或装载机托起H175型钢,再将H175型钢放入工字钢内,型钢与初支钢架和工字钢托梁密贴满焊,在2榀型钢之间纵向加设一道I20b工字钢斜支撑,与横向支撑型钢成45°夹角,以增强其整体性。由于初期支护已变形,型钢具体长度视该里程变形情况确定。

图6 横支撑安设示意图

5.2 双根H175型钢横支撑拆除方法

当拱墙初支变形已趋于稳定,拱顶下沉小于0.15 mm/d,净空收敛小于0.2 mm/d时,且二次衬砌仰拱施作完成后,根据二次衬砌施作长度,方可拆除相应长度的双根H175型钢横支撑。拆除双根H175型钢横支撑前需对边墙范围进行径向Φ42小导管注浆加固,小导管长3 m,间距1.2 m×1.2 m,梅花形布置。注入水泥单液浆,浆液采用水灰比1∶1。注浆时从下排至上排依次进行,注浆结束6~8 h后进行横支撑拆除。

横支撑拆除时用挖掘机或装载机托住H175型钢,用氧焊将型钢与初支拱架焊接部位割除[2],拆除长度达到1~2个衬砌台车长度后,及时施作防水层和二次衬砌,以保证二衬紧跟。

6 施工注意事项

1)施工中应加强监控量测,并对监控量测资料及时进行分析,如发现异常应及时采取应急预警措施,以确保施工安全。

2)加固时应确保支撑各节点可靠连接,两榀型钢间连接工字钢上下可用钢筋焊接固定,防止滑动。

3)加强超前地质预报工作和锁脚锚管及钢架接头的施工工艺的管理,防止初期支护失稳变形,掌子面开挖后立即进行初喷,及时封闭岩面。

4)注浆过程中随时观察注浆压力及注浆泵排浆量的变化,分析注浆情况,防止堵管、跑浆、漏浆,并做好注浆记录[2]。

5)必须在变形段前衬砌混凝土施作并达到强度后,才开始横支撑拆除施工。

6)隧道施工严格遵循“短进尺、强支护、勤量测、紧衬砌”的原则进行,确保施工安全。

7) 配制浆液时,操作工人戴橡胶手套、护目镜、防护帽,穿长筒胶鞋;注浆时,作业工人不准站在注浆口附近,发现压力表有异常情况时,停止注浆,查找故障。

7 结 语

1)H175型钢临时横支撑起到了比临时仰拱更临时的过渡性措施的作用[9],既能快速施加,又可快速拆除,充分利用空间效应提供的安全空间,增加了施工安全性,实现开挖断面的快速封闭,有利于控制围岩变形。

2)H型钢翼缘较宽,使钢材高效地发挥承载力和抗扭性能,H175型钢刚度大,发挥作用快,架立后能够直接承受荷载。

3)采用双根H175型钢横支撑对比单根H175型钢横支撑的施工效果,其抗扭截面增大,围岩变形值明显减小,从而有效地遏制了围岩变形,为围岩应力重分布和二次衬砌的施作争取了时间。