搬运机械手PLC控制系统的研究

2020-03-05陈力

陈 力

(天津现代职业技术学院,天津 300350)

一、引言

搬运机械手是自动化生产线中最为重要的工作单元,它能够按照控制任务与要求,自动完成工件的抓取、放置与输送的机械装置,搬运机械手能够完成很多单调、重复的工作,也可以替代人在恶劣的环境中完成工作任务,所以,搬运机械手极大地提高了劳动生产效率,加速了自动化生产水平的进程。本文以生产线中的搬运机械手工作站为例,阐述搬运机械手的PLC控制系统设计。

二、搬运机械手的结构与控制功能

搬运机械手所执行的操作过程是:由伺服电机带动行走机械手,精确移动到指定工作单元的物料台处,而后,机械手抓取物料台上的工件,并把抓取到的工件输送到指定地点后放下的功能。该工作单元在整个生产线网络系统中担任主站,它接收来自触摸屏的系统主令信号,读取网络上各从站的状态信息,然后进行综合分析后,向各从站发送控制要求,协调整个生产线工作。搬运机械手由四个气缸构成的抓取机械手组件、直线运动组件、拖链装置、可编程控制器模块、接线端子排和按钮指示灯组件等部分组成。

(一)搬运机械手的基本结构

工作站的结构由西门子S7-200PLC、气缸、电磁阀、汇流排、传感器、位置开关、伺服驱动器及伺服电动机、直线导轨、滑动溜板、同步带轮、拖链等组成。PLC发出高速脉冲指令给伺服驱动器,驱动器驱动伺服电动机,通过同步轮、同步带,拖动固定在滑动溜板上的搬运机械手沿直线导轨作往复运动,从而完成搬运工件的功能。

搬运机械手装置是一个可以完成上升下降、伸出缩回、气动手指的夹紧放松和沿垂直轴旋转的四维运动的装置,该机械装置整体固定安装在滑动溜板上,在传动机构的带动下,能够完成机械手往复直线运动,准确移动到自动生产线各个工作站的载料台位置,完成放下和抓取工件的动作。其中,气动手指用于实现在各工作单元载料台上,完成放下和抓取物料的动作;伸缩气缸完成机械手臂的缩回与伸出;摆动气缸用于完成机械手臂90度的左右旋转;升降气缸完成机械手臂的下降与上升运动。

传动机构由直线导轨底座、伺服驱动器与电机、同步带与同步轮、滑动溜板、直线导轨、拖链、原点位置开关和左右限位开关组成。伺服驱动器驱动伺服电机运转,拖动大溜板沿导轨作直线往复运动,从而实现移动机械手的直线运动。

移动机械手通过导轨起到支撑,电感接近开关安装在直线导轨上,同时,还有右限位微动开关和左限位微动开关,原点电感式接近开关,作为行走机械手直线运动的起点,与滑动大溜板的金属碰块相配合,实现机械手的回原点定位功能。左右限位位置开关是有触点的微动开关,在系统发生越程故障时起到保护作用,只要滑动大溜板上的金属碰块在运动中碰触到左右极限位开关时,微动开关动作向系统发出故障信号。

(二)搬运机械手控制功能:

搬运机械手的运行目标是:将放置在加工单元载料台上的物料,搬运放置到分拣单元的工作台上,完成单次循环搬运物料的功能。分拣单元与加工单元均已固定到实训工作台面上,并且两个工作单元的安装位置,可以根据不同情况来确定,第一种情况,加工单元在系统原点位置,分拣单元在加工单元的左侧位置,这样,搬运机械手复位回到原点后,可以直接抓取物料;另一种情况,分拣单元在系统原点位置,加工单元在分拣单元的左侧位置,这样,搬运机械手复位回到原点后,需要移动一段距离,先到加工单元抓取物料;在返回至原点处,放置物料到分拣单元。下面以第二种情况为例来阐述,加工单元的载料台上已放置了需要传送的物料。具体流程如下:

1.搬运工作单元通电后,首先按下控制模块中的红色复位按钮,执行复位操作,如果搬运机械手没在原点位置,则机械手将返回至系统原点,同时搬运机械手的各个气缸均复位为初始状态,即升降气缸在下位,旋转气缸在右位,伸缩气缸缩回,启动手指张开;如果搬运机械手已经在原点位置处,则机械手不运动。在复位过程中,指示模块中的黄色指示灯HL1将以0.5秒为周期的频率闪烁,提示机械手正在复位过程中。当机械手回到系统原点位置,同时各个气缸均在初态位置,则系统复位操作完成,指示模块中的黄色指示灯HL1将以常亮状态指示。

2.系统在完成初始化复位操作后,可以开始运行,当按下控制模块中的绿色起动按钮后,系统启动运行,指示模块中的绿色指示灯HL2将会点亮,指示系统开始工作。

3.搬运机械手首先移动至加工单元的载料台处抓取物料,抓取的操作流程为:机械手臂伸出,气动手指夹紧,夹住物料,接下来机械手臂将会上升,手臂回缩,完成物料的抓取动作,这一流程是通过四个气缸相互配合完成的。

4.搬运机械手完成抓取物料的动作后,接下来将会移动至分拣站载料台处,即系统原点的位置。这一过程是通过PLC发出脉冲指令至伺服驱动器,再由驱动器驱动伺服电机,拖动搬运机械手实现的,移动速度为250mm/s。

5.搬运机械手移动到分拣单元后停止,将夹持的物料放置到载料台上,机械手放下物料的顺序为:机械手臂伸出,然后手臂下降,气动手指松开,放下物料,然后手臂回缩。

6.机械手放下物料动作完成后,一个工作周期结束。由于搬运机械手已在初始位置原点处,因此搬运机械手无需再执行返回至原点的操作。

7.当加工站载料台上再次放置了待运输的物料,同时按下起动按钮后,系统将会开始新周期的工作。

(三)PLC输入输出地址

搬运机械手工作站输入输出点较多。输入信号包含按钮等主令信号、传感器信号、伺服驱动报警输入信号等;输出信号包含发送至伺服驱动器的脉冲与方向信号、机械手各个气缸的电磁阀信号、状态指示灯信号等。由于PLC需要输出高速脉冲驱动伺服电动机,所以系统选用西门子200系列 S7-226CN晶体管输出型。

三、PLC控制程序设计

(一)工作站控制程序的结构:

搬运机械手的控制程序由五部分构成,它们分别是主程序、运行子程序、放下工件子程序、抓取工件子程序和状态显示子程序;主程序的作用是完成系统初始化复位操作,系统的启动与停止控制和调用子程序的操作;运行子程序的功能是执行搬运机械手抓取物料,输送及放置物料的操作;放下工件子程序的功能是完成放下物料的动作;抓取工件子程序的功能是完成抓取物料的动作;状态显示子程序的作用是显示系统的运行状态。下面将主要阐述主程序中的寻参复位与运行子程序的编程思想。

(二)主程序中的寻参复位功能

在生产线的实际工作中,系统原点和各个工作单元的位置是根据生产要求确定的,搬运机械手的初始位置可能在原点的左侧,也可能在原点的右侧,各工作单元的位置也是可以变化的,所以每次系统启动运行时,搬运机械手能够快速、准确地寻找到起始原点就显得十分重要。

S7-200 系列PLC有两个内置PTO发生器,用以建立高速脉冲串PTO输出。一个发生器指定输出点Q0.1,另一个发生器指定输出点Q0.0,用于伺服电动机的速度和位置控制,有两种编程方法可以实现内置高速脉冲输出功能,一种是通过编程软件STEP7-Micro/WIN 环境中的“位控向导”实现高速脉冲的输出配置;另一种方法是通过PLC的MAP指令库函数实现。

1.采用“位控向导”实现高速脉冲的输出

为了在程序编写中,简便的使用PTO脉冲输出功能,编程软件STEP7-Micro/WIN提供了位控向导功能,使用该向导可以在相对较少的时间里,完成PTO的组态功能,配置相关参数与数据,通过指令向导完成一个PTO脉冲输出时,系统会自动生成占空比为50%的高速脉冲,用于控制伺服电机或步进电机的运行,PLC内置的PTO脉冲输出功能的脉冲数量和周期,均可由PLC编程时加以控制,指令向导生成的位置指令,可以控制伺服或步进电机的位置与速度。

运动包络组态完成后,向导会自动配置生成四个子程序,为了调用这些子程序,在编程时需要预置一个数据存储区,用于存储子程序执行时的各项数据与参数,存储区所存储的信息,要根据程序的需要进行调用。由分析可知,通过“位控向导”可以实现高速脉冲的输出功能,然而,使用中的运动位移需要提前进行设定,所以一般用在不是很复杂的相对定位控制中,如果位置控制要求较为复杂,采用“位控向导”实现定位控制,编写PLC程序将变得比较复杂。

2. 西门子S7-200 PLC MAP指令库

MAP指令库函数可应用于较为复杂的定位控制,既可实现相对位置控制也可以实现绝对位置控制,下面讨论采用 MAP指令库函数来实现行走机械手寻参复位的解决方案。

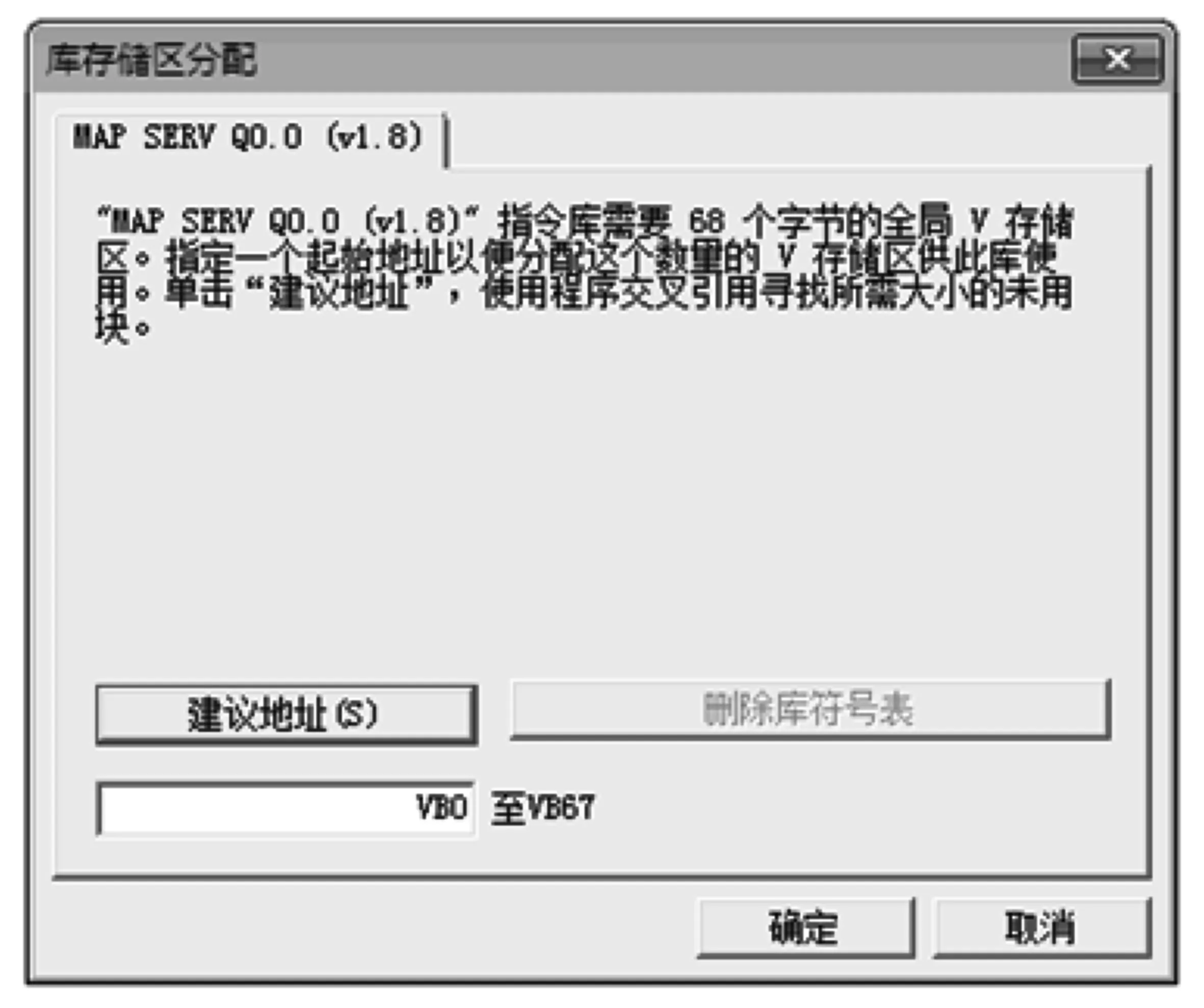

MAP指令库包含了MAP SERV Q0.1 和 MAP SERV Q0.0两个库函数, MAP SERVQ0.1用于PLC输出点Q0.1和Q0.3的高速脉冲输出,MAP SERVQ0.0用于输出点Q0.0和Q0.2的高速脉冲输出。其中,每个指令库均有9个功能块,两个库的各个指令功能是相同的,并且两个库可以同时用于同一个项目中。为了能够正确使用MAP库函数指令,需要为每个库分配68字节的全局变量作为库函数的背景数据块,如图1所示。

3. 寻找参考点的过程,由于机械手初始位置、起始方向与终止方向的不同,会出现多种情况,根据工作单元原点传感器与搬运机械手的相对位置有两种情况:第一种情况,搬运机械手的初始位置在原点传感器的左侧,原点传感器位于右侧,接近于右限位位置开关;第二种情况,搬运机械手的初始位置在原点传感器的右侧,原点传感器位于左侧,接近于左限位位置开关;以上两种情况,搬运机械手工作单元的系统原点,均为原点传感器中心线处。但是,无论那种情况,执行寻参复位程序,系统都会反复寻找,直至碰块遇到原点传感器后停止。寻找参考点程序指令如图2所示:

图1 MAP指令库存储区分配

图2 寻参指令梯形图程序

由图2可见,寻找参考点指令盒Q0_0_Home的使能端连接SM0.0,它是特殊内部继电器,SM0.0的位状态始终为1,可用于指令盒使能端的连接或满足编程中的语法要求;执行端连接M0.0,它是内部继电器,用于在编程时的中间变量转换,当M0.0接通时将启动指令盒功能;参考点的绝对位移Position设置为0,当搬运机械手找到原点后,当前原点位置被设定为0,起始方向Start_Dir为正方向,即V0.0=1,其值可在数据块或程序中改变。完成位Done连接位变量M0.1,用以存放运行完成信号,当原点位置找到后,内部变量M0.1将被设定为1;故障位Error连接位变量M0.2。值得注意的是,在寻找参考点的过程中,需要事先关闭伺服驱动器的左右限位报警功能,待系统原点搜索完毕后,再恢复此功能实现系统限位保护,否则系统不能正常工作。

4.200 SMART PLC 中的寻参定位功能

(1)200 SMART PLC简介

S7-200 SMART PLC 除了具有S7-200 PLC的基本功能外,还具有单机IO点数丰富,信号板扩展,工业以太网通信功能,能实现3轴100KHZ高速脉冲输出等功能。S7-200 SMART PLC的编程软件更为方便灵活。下面将结合搬运机械手的控制要求,简要介绍200 SMART PLC的位置控制功能。

(2)200 SMART PLC 的位置控制

通过 200 SMART 的编程软件中的运动向导,能够很方便的实现3个轴的高速脉冲输出组态,其中,测量类型可以选择系统是按照工程单位或者脉冲进行测量的,如果选择工程单位,需要按照选项的要求,测量基本单位等信息;在组态输入引脚位置中,可以定义正限位、负限位和参考点等信息;在方向控制选项中,可以设置相位模式,包括单相两输出,双相两输出,AB正交相两输出和单相1输出,同时还可以选择输出极性,这样,能够更好地配合驱动器进行电机的定位控制;在组态参考点和搜索参数选项中,可以组态运动轴搜索参考点的顺序,最为常用的有2种模式可以选择,模式1为将参考点定位在原点区域的一侧,模式2为将参考点定位在原点区域的中心,在运动机械手寻参定位控制中,只需要将搜索参数选项设定为模式2,即可实现运动机械手准确地寻找参考点,省去了程序的编辑,高效而且方便;运动向导完成运动轴的组态后,将会生成13个运动控制子程序,在程序编辑中,根据需要选择调用就可以了。

(3)200 SMART PLC 高速脉冲输出优势

在运动控制的高速脉冲输出功能上,与S7-200相比,200 SMART PLC 主机上可以通过Q0.0、Q0.1、Q0.3实现3个轴的脉冲输出控制,脉冲频率可从20HZ-100KHZ可调,输出脉冲通过编程软件上的指令向导,可以组态多种工作模式。200 SMART能够实现自动寻找参考点的功能,对步进电机或伺服电机实现精确定位控制;还可以实现测量系统工程单位的选择,能够实现相对控制、绝对控制和手动控制等模式的选择,提供反冲补偿。编程软件中的运动控制面板,能够对组态包络进行测试与监控,方便检查外部接线和调试每个包络,并能够查看和修改位控向导的组态设置。

(三)机械手运行子程序:

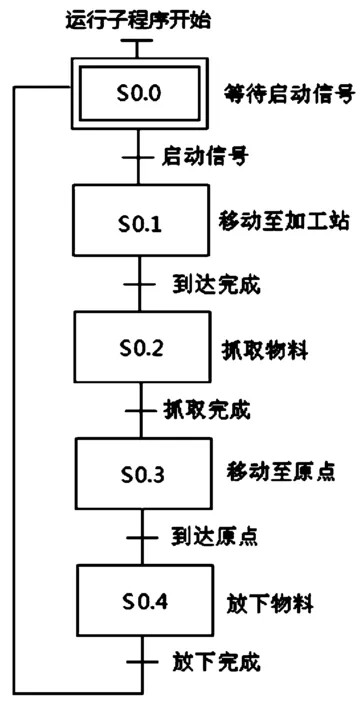

机械手运行控制子程序是在整个PLC程序中,用来实现搬运、抓取和放下功能的,程序的编程思想是通过步进顺控指令完成的,它是一个典型的步进顺控单序列结构,其功能流程图如图3所示,在运行状态下,如果主程序中的主控标志位接通,则调用该子程序。

图3 运行控制子程序功能流程图

从图3中可以看出,流程图中采用状态继电器S代表每一个独立的工作步,初始步在程序中的作用是等待启动信号,当得到启动命令后,系统流程将向下一步移动。启动运行后,首先机械手会移动至加工站抓取物料,由安装在气缸上的传感器检测到抓取完成后,程序将跳转到下一个工作步,实现搬运机械手输送物料至原点,到达原点后执行放下操作,将物料放置到分拣单元的载料台上,由传感器检测放下完成后,程序将跳回到起始步,待启动命令后开始新一轮的工作。

机械手在执行放下物料的工作步中,调用“放下工件”子程序;在执行抓取物料的工作步中,调用“抓取工件”子程序。这两个子程序都带有参数输出功能,当抓取或放下物料完成时,输出参数为ON,传递给相应的“放料完成” 标志位或“抓取完成”标志位,作为顺序控制程序中步的转移条件。

机械手在运动流程的不同运行阶段,放下物料和抓取物料的动作顺序是一样的。采用子程序调用的方法来实现抓取和放下物料的动作,可以使控制程序的编写简化,程序采用顺序控制步进指令,可以较方便的实现控制要求,机械手移动至加工站的梯形图程序如图4所示:

图4 运送至装配站梯形图程序

由图4可见,此部分程序采用MAP库中的绝对控制指令,指令盒中的使能端连接SM0.0,运行执行端连接左限位常闭点I0.2,由于系统原点与加工单元距离780mm,所以PLC需要向私服驱动器发送78000个脉冲,由于加工站在系统原点的左侧靠近左限位,所以对搬运机械手而言运行方向是负的,因此指令盒中绝对位移Position输入应为-78000;速度输入Velocity采用全局变量VD100,存放的是搬运机械手输送时的移动速度,其数值可以在数据块中定义,也可以在程序指令盒中直接输入常数;完成位输出连接位变量M7.5,用以存放指令盒运行完成的信息。

四、结束语

搬运机械手是在现代化智能制造领域广泛用到的自动化装置,它能够替代人工完成重复、大强度的搬运工作,本文从机械手寻参复位和自动运行两个角度出发,阐述了搬运机械手的结构、控制功能和PLC程序设计,实践证明机械手能够可靠、稳定地工作。