浅槽排矸及粗煤泥分选系统改造研究

2020-03-05张佰

张 佰

(西山煤电(集团)有限公司,山西 太原 030206)

1 项目概况

1.1 浅槽排矸改造的必要性分析

(1)西山煤电集团屯兰矿2、3号煤层间夹矸层厚、抽瓦斯高低巷道、9号煤含矸量高等因素,矿井煤炭质量逐渐变差,毛煤中矸石含量大,动筛处理能力严重不足,导致准备车间原煤拉运能力下降。(2)动筛分选系统矸石带煤量大,在8%左右,存在精煤损失现象。(3)动筛跳汰系统磨损严重,设备故障率较高,安全隐患多,制约矿井及选煤厂生产。(4)原煤矸石含量大,导致无压三产品旋流器处理能力下降,开车时间延长,原煤加工费用升高。

1.2 粗煤泥分选系统改造的必要性分析

(1)屯兰选煤厂入洗原煤中煤泥含量较高,原生煤泥和次生煤泥总量约在20%以上,最高达到30%,原有工艺为不脱泥无压三产品旋流器主选+煤泥重介+浮选,由于煤泥含量大,造成主选旋流器分选精度下降,介质消耗高,最高达3kg/t原煤。(2)煤泥重介工艺对于管理要求较高,由于没有独立的介质系统,实际煤泥重介旋流器的Ep值达到0.2以上,分选效率较低,粗精煤泥灰分在13%以上,影响最终精煤灰分。

2 浅槽排矸及粗煤泥分选系统改造

2.1 系统改造内容分析

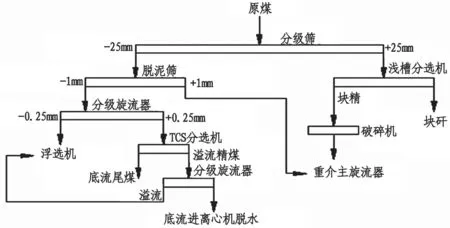

屯兰选煤厂此次改造单独建立浅槽排矸、脱泥及粗煤泥分选车间,毛煤在准备车间从500mm破碎至-150mm以下进入原煤仓,经带式输送机运至新浅槽排矸及粗煤泥分选车间。-150mm原煤首先进入筛孔为25mm的分级筛,分级筛上物料直接进入浅槽分选机,浅槽分选的精煤进入精煤脱介筛,脱介筛的筛上物进入破碎机,破碎至50mm以下后进入末原煤系统。浅槽分选的矸石经过矸石脱介筛脱介后,进入矸石系统[1]。分级筛的筛下物25~0mm粒级物料进入脱泥筛。脱泥筛的筛孔为1mm,脱泥筛的筛上物和破碎机下物料混合一起进入末原煤主洗系统(主厂房)。脱泥筛的筛下物进入煤泥桶,然后经过泵输送至煤泥分级旋流器分级,旋流器的溢流去浮选系统,旋流器的底流进入TCS进行分选,分选的粗精煤泥进入主厂房内煤泥池,然后经过浓缩旋流器浓缩、弧形筛和离心机脱水后掺入精煤上仓皮带,弧形筛筛下水和离心液进入浮选系统。TCS分选的尾煤进入重介系统中矸脱介筛,由现有中矸、尾煤系统回收。脱介筛下的合介循环使用,脱介采用主厂房精煤磁尾作为喷水,脱介筛下的稀介经磁选机回收后,合介循环使用,磁尾作为脱泥筛喷水,不足部分由主厂房精煤磁尾补充[2]。

浅槽排矸及粗煤泥分选系统改造于2017年6月24日正式开工,于2018年2月22日完成,目前形成了原煤预先脱泥,浅槽预先排矸+TCS粗煤泥分选+无压三产品重介旋流器主选+浮选联合流程。改造后的工艺系统各粒级间衔接见图1所示。

图1 分粒级分选衔接图

2.2 系统改造后的主要设备

系统改造后的主要设备情况如表1所示。

3 浅槽排矸及粗煤泥分选系统的应用

原煤通过25mm分级筛分级,+25mm原煤进入浅槽预排矸,促使进入重介主旋流器物料含矸量大幅降低,处理能力大幅提升。原煤的预先脱泥,重介主旋流器分选下限提高至1mm,分选精度相应得到提高,同时介子消耗大幅降低。

原煤-25mm物料通过1mm脱泥筛预先脱泥,煤泥通过分级旋流器再次精确分级,溢流(-0.25mm)进入浮选机,底流进入TCS粗煤泥浮选机分选。因TCS分选机Ep值≤0.09,远远小于煤泥重介Ep值,提高了粗煤泥回收效率,减少了精煤损失。

分级旋流器的应用,使得浮选机入浮粒度大幅降低,目前入浮主导粒度-0.25mm,减轻了因煤泥重介溢流跑粗对浮选入料粒级的影响,浮选系统抽出率大幅提升。

通过以上工艺流程,形成原煤+25mm粒级浅槽预排矸、25~1mm重介主旋流器分选、1~0.25mm粗煤泥TCS分选、-0.25mm浮选回收的分级分选流程。原煤中各粒级间分级更加精确,粒度间衔接更加合理紧凑,大幅度提高了各分选设备的分选精度,提高了精煤回收率。

表1 改造后的主要设备情况表

4 应用技术效果及经济效益分析

4.1 应用技术效果分析

(1)降低了矸石带煤损失,大矸带煤比例由动筛排矸时的8.2%降低到浅槽排矸时的0.4%。

(2)经过浅槽排矸后,三产品旋流器入洗原煤灰分由42%左右降至32%左右,灰分降低10%。脱泥后,中煤损失由改造前的10%降低至5%。

(3)与原煤泥重介分选工艺相比,TCS最终粗精煤泥灰分在9%~13%之间,可根据生产需要调整,水分为10%左右,尾矿灰分50%以上,满足生产需要。粗精煤泥产率可提高0.2%。

(4)提高了重介系统原煤入洗能力,重介系统无压三产品旋流器处理能力由260t/h提高到350t/h。浅槽+2套重介系统精煤小时量达到500t,三套重介系统实现两用一备。

(5)系统耗介量降低,浅槽系统介质消耗<0.5kg/t,浅槽+两套重介旋流器吨原煤介耗由原来的2.9kg下降至2.2kg。

(6)工艺指标先进:浅槽重介质分选机Ep=0.05,η=96.16%;TCS分选机I=0.14,η=93.89%。

4.2 经济效益分析

回收矸石中原煤可获得经济效益993万元/年,回收重介系统精煤可获得经济效益2064万元/年,回收粗精煤泥可获得经济效益666万元/年,降低介耗可获得经济效益136万元/年。

增加电耗:608万元/年,增加配件及浅槽大修费用:350万元/年,厂房及设备折旧费:300万元/年,人工费增加220万元/年。

产生总效益为:993+2064+666+136-608-350-300-220=2381万元/年。

5 结论

屯兰选煤厂浅槽排矸及粗煤泥分选改造工程技术效果明显,达到预期,降低了入洗原煤灰分,提高了重介及粗煤泥分选效果,提高了精煤产率,降低了介耗,具有良好的经济效益;同时降低了大矸带煤损失,回收了宝贵的炼焦煤资源,社会效益突出。

改造后在应用过程中也存在一定的问题,表现为:(1)原煤分级筛筛板放大至150mm后,毛煤中大量木材、铁器、棉纱等杂物进入浅槽车间及主厂房,堵塞溜槽或在破碎机、浅槽底部卡住,造成生产中断。(2)容易出现脱链、断链现象,刮板、链条更换频繁。(3)大矸经过准备车间、洗煤车间原煤系统的长距离运输,沿线皮带、溜槽等设备磨损较大。针对以上不足,屯兰选煤厂将在后续生产中有针对性的采取措施,降低不利因素的影响。