基于CT技术的唐口煤矿大直径钻孔卸压效果研究

2020-03-05李杨杨张惟昭

李杨杨 张惟昭

(山东唐口煤业有限公司,山东 济宁 272055)

目前,冲击地压防治方法中的大直径钻孔卸压技术因为施工方便、成本低廉得到广泛应用[1-2]。钻孔后产生的钻屑量可以作为评价卸压效果的指标,但是由于钻屑法受现场施工影响较大造成其结果精度较小。与钻屑法相比,电磁波CT技术不受现场施工影响,其精度高,操作方便,将其用于探测煤柱受力更加合理[3]。因此,将电磁波CT技术应用于煤柱探测,进行多区域多轮探测,具有较高的客观性与准确性。

1 CT探测技术简介

1.1 CT探测技术原理

电磁波CT法是地球物理勘探的方法之一,其原理是利用两个钻孔之间无线电波的发射与接收,根据不同位置场强的大小,从而得到不同性质介质的位置。涉及到的基本理论包括天线理论和电磁场理论,其主要涉及内容为电磁波在有耗空间的辐射、传播与接收。

实验表明,在相同性质的介质中,电磁波经过裂隙带或结构面后会减弱,裂隙带或结构面的破碎程度越高,其减弱程度越大。因此可以利用电磁波CT技术探测围岩裂隙带的分布及发育程度。

1.2 评价模型的建立

高应力会导致裂隙产生,而局部裂隙的发育又会造成应力分布不均,产生应力集中。

在介质中,裂隙发育随某个方向变化速度与应力场沿该方向的变化梯度成正比。裂隙较发育的局部煤体应力集中程度相对较高,相应的具有较高的冲击危险性。因此,煤体裂隙发育程度可作为评价冲击危险程度的因素。煤体裂隙的发育程度可以根据电磁波吸收系数的异常指数指标及梯度指数指标来衡量。

(1)电磁波吸收系数异常指数

参考电磁波吸收系数与围岩裂隙发育程度的关系,建立吸收系数异常指数的表达式如(1)所示:

式中:

β-吸收系数的实测值,NB/m;

βmax-监测区吸收系数最大值,NB/m;

β0-监测区内吸收系数均值,NB/m;

α-动压显现特征参数。

围岩的裂隙发育程度可由上式电磁波吸收系数反应,其具体关系为:当BI≥0时,判定围岩裂隙发育较弱,当BI<0时,判定围岩裂隙发育较强。根据现场及室内试验结果,在强动压显现区域动压特征显现参数应取值为1.0,在弱动压显现区域应取值为1.1,在无动压显现区域应取值为1.2。

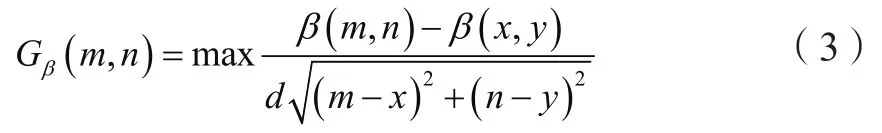

(2)电磁波吸收系数梯度指数

基于电磁波吸收系数与围岩裂隙发育程度的关系,建立吸收系数梯度指数的表达式如(2)所示:

式中:

Gβmax-电磁波监测区吸收系数梯度最大值,NB/m2;

Gβ-电磁波监测区内某一点的吸收系数梯度,NB/m2;

α-动压显现特征参数,取值参考吸收系数异常指数计算方法。

吸收系数梯度的定义为电磁波监测区内某一点相邻吸收系数改变率的最大值。其计算方法是在监测收集的众多离散数据中,对其四周节点计算一阶方向导数,然后对比其中最大值即可。如图1所示,中心网格中坐标为(m,n)点处的波速梯度可以表示为公式(3)所示:

式中:

d-网格边长;

x,y-分别为周围每一个网格的纵、横向编号。

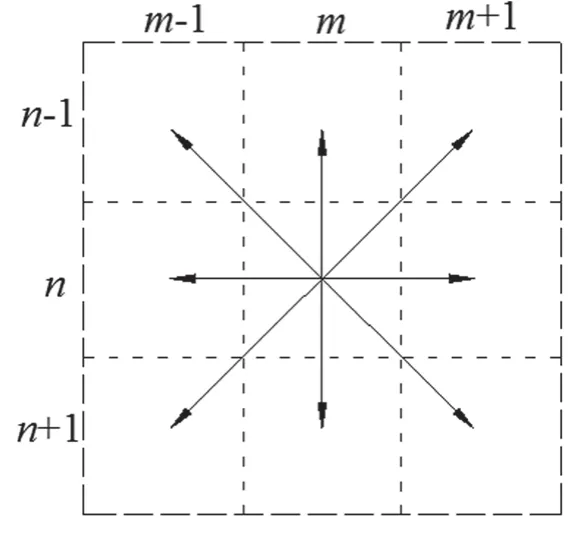

(3)评价模型

由于巷道支护结构的存在,在监测巷道围岩时,需要将其按照支护结构内外两侧分开考虑[4]。支护范围以内围岩裂隙发育越少,说明其抵抗压缩与扰动的能力越强,证明其具有的冲击危险性越小。而支护范围以外围岩裂隙发育越多,说明其卸压效果越好,煤岩体具有弹性应变能释放越充分,证明其具有的冲击危险性越小。根据上述分析,结合电磁波吸收系数异常指数与梯度指数计算公式,建立巷道冲击危险性评价模型如下。

图1 数据梯度计算方法示意图

支护范围内围岩评价模型:

非支护范围内围岩评价模型:

式中:

Ds-支护围岩冲击危险性指数;

Dn-非支护围岩冲击危险性指数;

a,b-分别为上述两影响因子的权重系数,取为0.5;

h-探测深度,m;

hs-支护结构范围,m。

建立Ds、Dn与冲击危险等级对应标准如表1所示。针对表中不同的危险等级,现场应采取对应的防治措施。

表1 巷道围岩冲击危险等级划分

2 现场探测方案及结果分析

2.1 探测方案

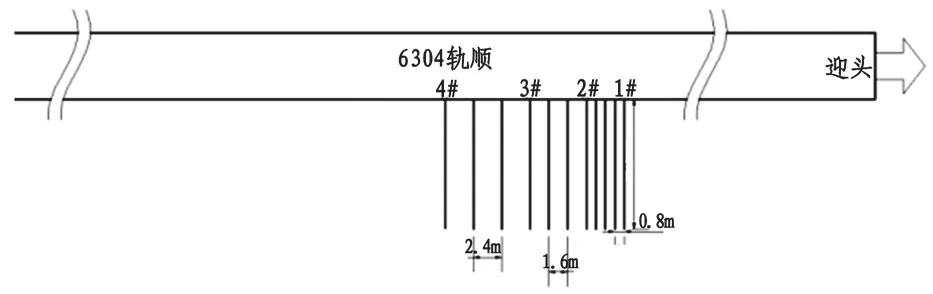

(1)测点布置。测点布置于唐口煤矿6307工作面轨道顺槽巷帮,共3组,钻孔卸压位置为监测区中间,方案布置如图2所示。在3组监测中,第1组监测区卸压钻孔间距为2.4m,第2组监测区的卸压钻孔间距为1.6m,第3组监测区的卸压钻孔间距为0.8m。

(2)钻孔孔径:150mm。

(3)钻孔间距:0.8m、1.6m、2.4m。

(4)孔深:20m。

图2 6304试验钻孔布置方案图

2.2 吸收系数变化分析

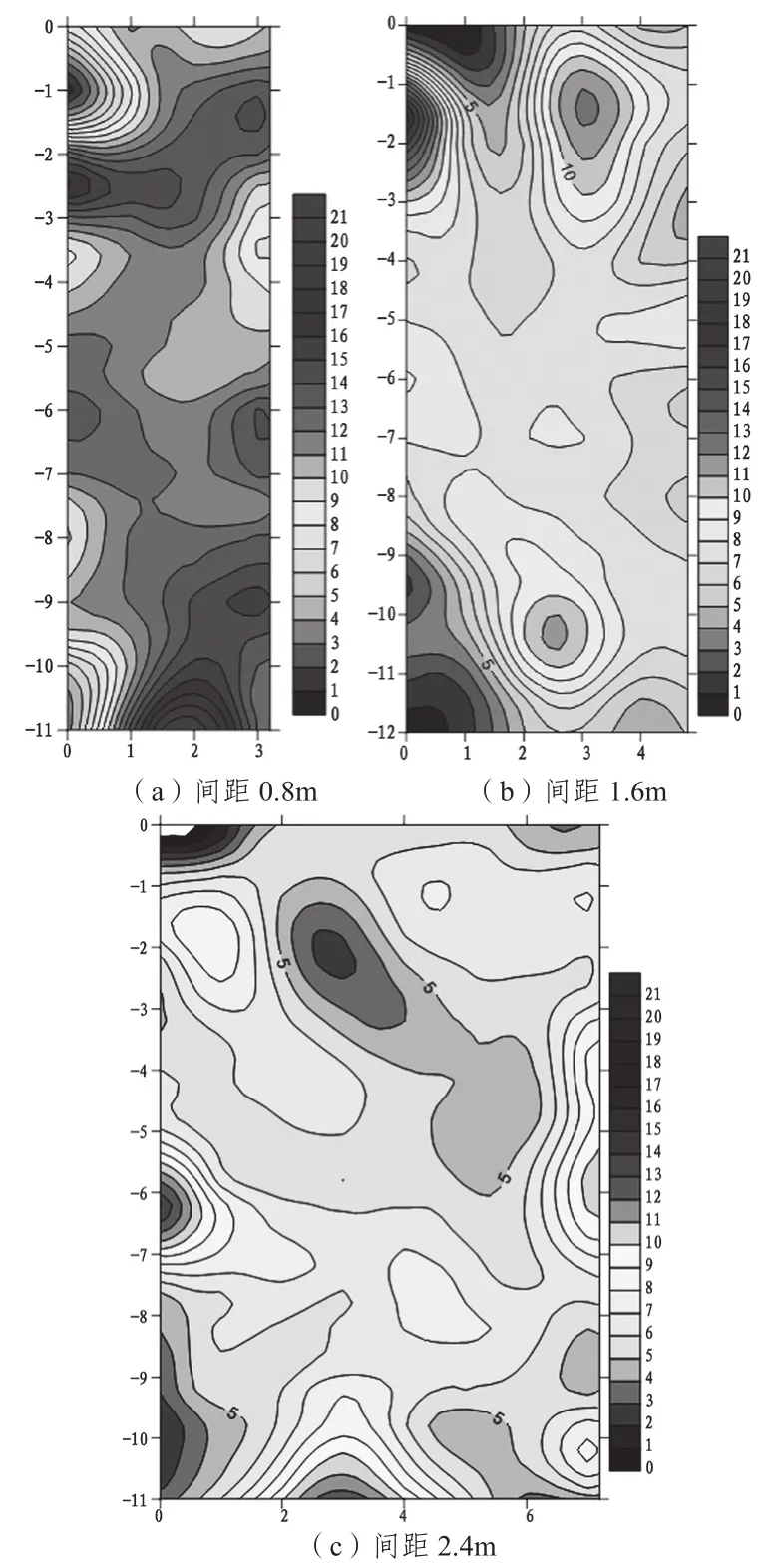

对施工不同间距的卸压钻孔区域进行探测,探测深度为12m,得到煤体的电磁波衰减特征,如图3所示。

图3 不同间距钻孔区域电磁波吸收衰减特性

(1)对于钻孔间距为0.8m的卸压区域,煤体电磁波吸收系数平均值超过10dB/m。分析其原因,由于卸压钻孔比较密集,相邻钻孔之间区域煤体受扰动破碎比较严重,处于塑性状态。

(2)对于钻孔间距为1.6m的卸压区域,煤体电磁波吸收系数平均值超过5dB/m,局部区域超过10dB/m。分析其原因,钻孔间距增大后,钻孔间煤体受扰动破碎程度减小,但是仍然处于塑性状态,大直径钻孔仍然取得了一定的区域卸压效果。

(3)对于钻孔间距为2.4m的卸压区域,其探测结果与前两组对比来说,钻孔间煤体电磁波吸收系数较小,其平均值小于10dB/m,局部区域小于5dB/m,且其变化梯度也较小。但对比未卸压区域的电磁波CT探测结果,其吸收系数高于未卸压区。由此说明,钻孔间距增加至2.4m后,钻孔间煤体仍然有受扰动进而破碎,但程度非常小,仍然起到一定的卸压效果。

2.3 电磁波吸收系数异常指数分析

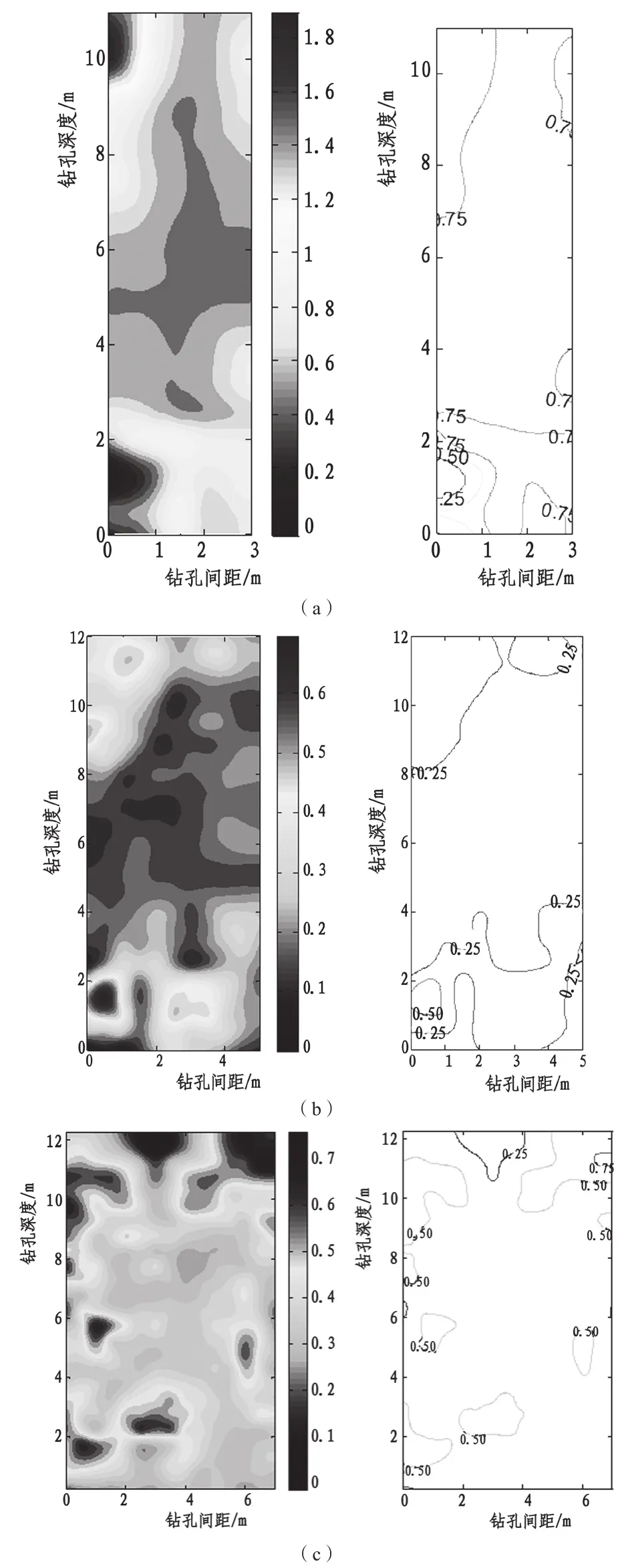

根据分析现场实测吸收系数,得到监测区内电磁波吸收系数异常指数和冲击危险性指数,绘制其等值线图及分布云图如图3所示。其结果表明,监测区域内大部分区域的冲击危险性指数位于0.5以下,小部分区域危险性指数位于0.5至0.75区间内,极小部分区域危险性指数位于0.75以上。

按照上述分类标准,划定各冲击危险性区域。其中位于0.75等值线包围的区域划分属于高冲击危险区,位于0.5等值线内的区域划分属于中等冲击危险区,位于0.25等值线内的区域划分属于弱冲击危险区,如图4(a)~(c)。唐口煤矿巷道支护锚杆长度为3m,因此将探测区域0~3m定义为支护区,将3~12m定义为非支护区,并对其进行分析。

由图3(a)、(b)可知,间距0.8m和1.6m的大孔径卸压施工支护区内冲击危险性较非支护区要高,说明其对支护的损伤较大,对比其数据可知间距越小损伤程度越高。当孔间距大于2.4m时对支护的损伤较小。图3(a)和(b)的非支护区没有冲击危险,但图3(c)的非支护区出现中等冲击危险,说明钻孔间距大于1.6m后,卸压效果减弱。

现场施工后,进行电磁波CT探测时钻孔没有出现塌孔。由上述分析可知,钻孔不塌孔,且孔间距小于1.6m时,由于受钻孔施工扰动,孔间煤体易产生裂隙发生破碎,导致应力重新分布,起到一定的卸压效果,降低冲击危险性。

图4 探测区域电磁波吸收异常及危险指数

3 结论

研究表明,大孔径钻孔在未产生塌孔现象的情况下也具有卸压效果,钻孔施工产生的扰动会导致钻孔周边围岩裂隙产生,从而导致应力重新分布,当孔间距小于1.6m时,扰动产生裂隙,导致围岩破碎,应力重新分布,达到卸压的效果。随着孔间距的增大,扰动产生的裂隙程度减小,卸压效果有所减弱。此外,钻孔过于密集会导致支护系统损伤,针对不同工况与煤岩体性质,可利用电磁波CT技术确定合理的钻孔间距,实现最好的卸压效果。