综采面采煤机割煤粉尘运移规律及降尘技术

2020-03-05李世勇

李世勇

(陕西华电榆横煤电有限责任公司小纪汗煤矿,陕西 榆林 719000)

呼吸性粉尘指粒径在5μm以下的能进入人体肺泡区的颗粒物,它是引起尘肺的病因[1-2]。随着煤炭井下粉尘产量越来越大,危害愈来愈严重,粉尘综合治理工作也将显得越来越重要[3-6]。矿井下工作区域粉尘浓度较高,其中,采掘工作面粉尘浓度最高,而且在不采用任何防尘措施的情况下,呼吸性粉尘在粉尘中的浓度接近60%。虽然采取了相应的措施,但目前喷雾降尘雾化效果不佳,耗水量较大,喷嘴布置方式不合理,喷雾降尘自动化程度及可靠性不高等原因造成湿式降尘应用效果有限[7-9],井下粉尘浓度较高。

1 工作面粉尘参数

通过Winner99显微颗粒图像分析仪对该煤矿11219综采工作面各生产工序产尘的颗粒粒度大小及其分布等参数进行测定,发现取样粉尘的D10分别为3.69μm、3.40μm和4.03μm,D50分别为7.97μm、6.45μm和8.36μm,两者的累计体积分数已经接近50%。

2 粉尘运移规律数值模拟

2.1 模型建立

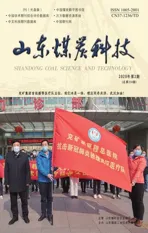

根据小纪汗煤矿11219综采工作面的现场特点,运用DesignModeler软件建立了该工作面的几何模型,利用ICEM对模型进行网格划分。由于大采高综采工作面主要是在采煤机滚筒割煤时产生粉尘,根据大采高综采工作面的产尘特点,设置了数值模拟的边界条件,见表1。

2.2 数值模拟结果分析

将划分好的网格文件导入Fluent软件,选择瞬态求解器进行计算,采用SIMPLE算法进行求解,利用标准的k-ε双方程模型进行综采工作面粉尘的数值模拟,并对其结果进行分析。

(1)风流分布状况分析

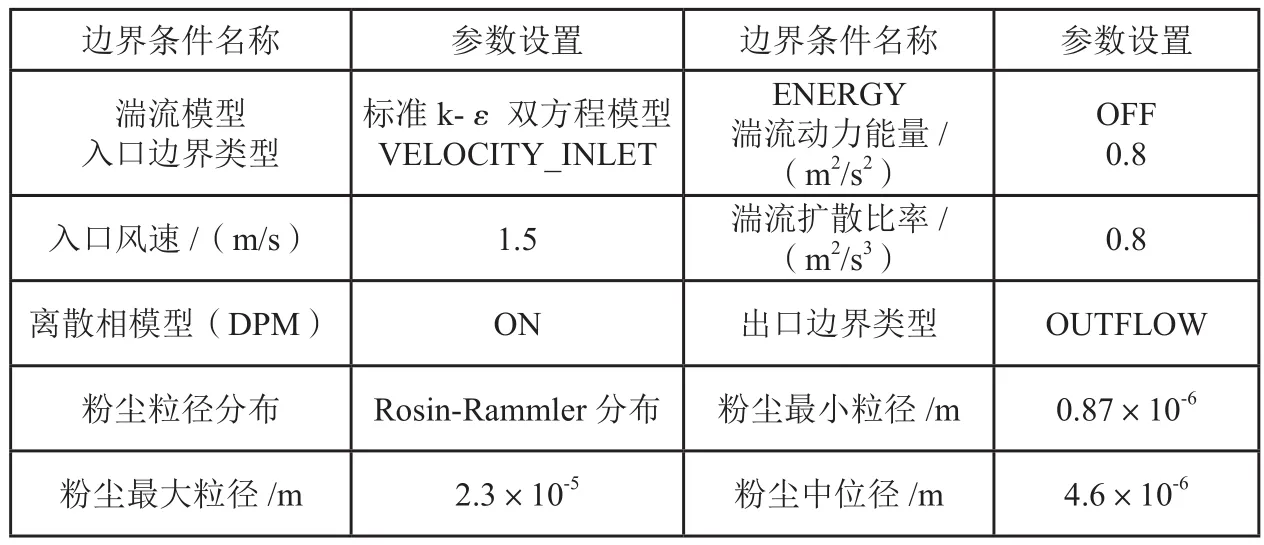

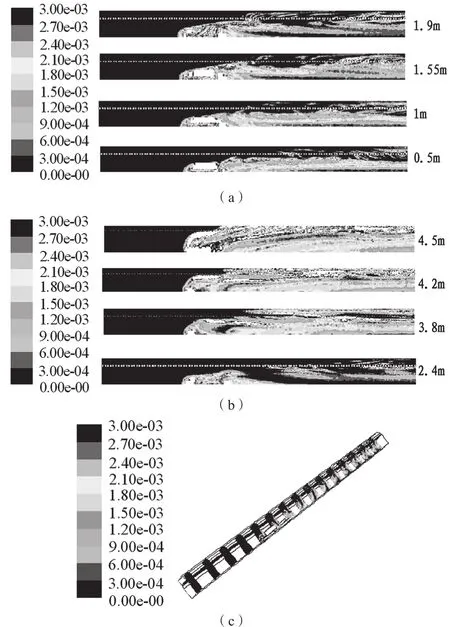

为了更好地对模拟结果进行分析,选取了巷道不同高度的截面和巷道断面进行分析。高度设置截面分别为底板附近(0.5m)、呼吸带高度(1m、1.55m)、巷道中心位置附近(1.9m、2.4m)、顶板附近(3.8m、4.2m、4.5m)。巷道断面图为相邻断面之间距离6m,从巷道进风口到出风口共选取15个截面。如图1所示。

表1 边界条件设置

图1 巷道空间风速分布图

为得到风流在巷道空间的流动情况,结合风流分布的矢量图进一步分析,如图2所示。

从图中可以看出,在综采工作面巷道空间的不同位置风流呈现出不同,但总体上也表现出一定的规律性。

① 从整个采煤工作面风流的运移情况来看,风流整体的运移规律为速度由小变大再变小。风流从进风口到采煤机前滚筒的位置风流分布较均匀,没有发生太大变化,基本维持在2m/s以下;采煤机附近及采煤机下风侧10m(Z=-50m)处为风速变大区域,最大风速达到3.5m/s,是进风口风速的2.3倍;再往下风侧的区域为风速变小区域,总体风速变小,局部空间会发生风速增大的状况。

图2 巷道空间风速分布矢量图

② 在采煤区域,由于采煤机的存在,使空间体积变小,风流在经过此区域时速度变大,同时发生横向运移。从图1(a)可以看出风流涌入人行道区域以及液压支柱后侧区域中,使该区域风速增大至3.5m/s,并在巷道底部0.5m处的人行道和液压支柱后侧分别形成一个长约4m、宽约2m和长约9m、宽约2m的高速风流区域。此工作面是逆风割煤,前滚筒割顶煤,由于前滚筒的阻挡以及风流在遇到采煤机机身发生向上的横向移动时,由图1(b)可以看出会在巷道上部空间,采煤机中心处形成一个长约12m、宽约3m的高速风流区域。因为后滚筒割底煤,并且后滚筒前还有采煤机机身的阻挡,风流在经过采煤机后巷道断面急剧扩大,从图1(b)看出风流向煤壁方向流动,致使后滚筒附近出现一段风速减小区域。

③从采煤机下风侧10m(Z=-50m)后,由于巷道断面不再改变,风流在经过采煤机到达此区域后逐渐趋于平稳。由图2风流矢量图可以看出,风流在经过采煤机时由于巷道断面的突然扩大,致使风流向煤壁方向运动,然后再相对平稳的从工作面流出,因此,沿煤壁方向风速较高,顶底板及液压支柱附近风速较低,分布比较均匀。

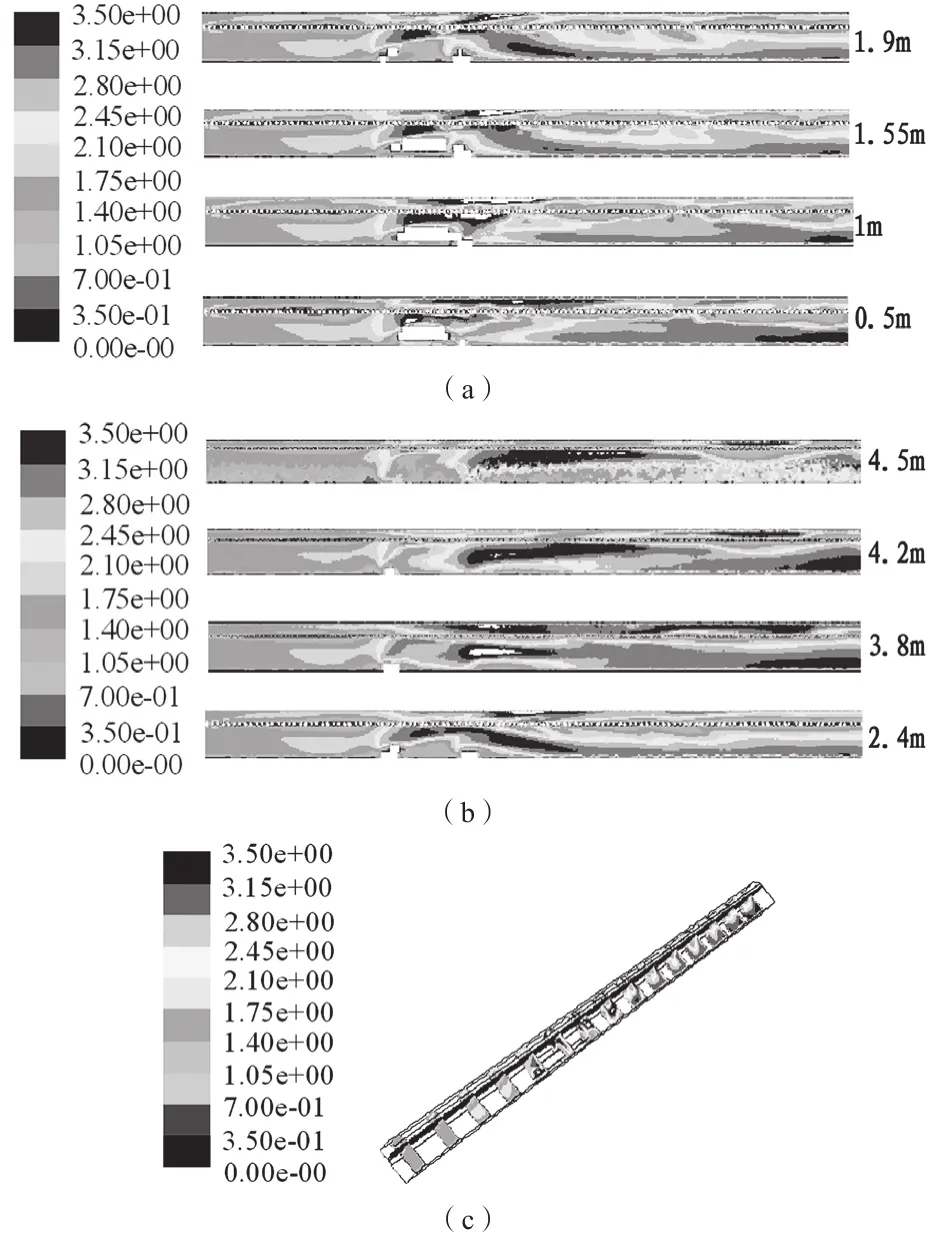

(2)粉尘分布情况分析

图3 巷道空间粉尘浓度分布图

粉尘随风流在巷道内运移扩散变化情况较大,但也呈现出一定的规律性。

① 此模拟过程并没有设置进风口携尘,所以从进风口到采煤机前滚筒的位置并没有粉尘的运移。采煤机割煤产生粉尘并随着风流流动扩散到采煤机及其下风侧巷道空间,从图3可以看出由于采煤机割煤产尘,采煤机附近粉尘浓度最高,其最高浓度达到3000mg/m3。随着粉尘向采煤机下风侧扩散,由于风流在此过程中逐渐趋于平稳,由图3(a)可以看出粉尘浓度也趋于平稳,不再发生较大波动,其浓度基本维持在1500mg/m3左右。粉尘通过风流的带动运移,此粉尘运移规律与风流在巷道中整体的运移规律相符合。

②此工作面为逆风割煤,尘源是两个采煤机滚筒,从图3(a)可以看出后滚筒割底煤产生的粉尘在巷道呼吸带高度形成一个长约6m、宽约2.5m的高浓度粉尘区域,并随着风流向下风侧运移。风流在经过采煤机后,巷道断面不再变化,风流趋于平稳,粉尘在风流的带动下向下风侧运移,由此可见,此阶段的粉尘与风流运移规律一致。

③ 从图3(b)可以看出,前滚筒割顶煤产生的粉尘随风流向采煤机下风侧运移过程中,并向人行道方向大量扩散,并且扩散至液压支柱后侧区域内,伴随着风流横向移动的粉尘在采煤机上方空间汇聚并随风流向采煤机下风侧运移,从而在工作面上部空间形成一个长约12.5m、宽约2m的高浓度粉尘区域,此粉尘区域主要集中在人行道及液压支架的上部空间。通过分析风流在流经前滚筒时的运移规律可知,风流与粉尘有一致的运移规律。

3 喷雾降尘技术

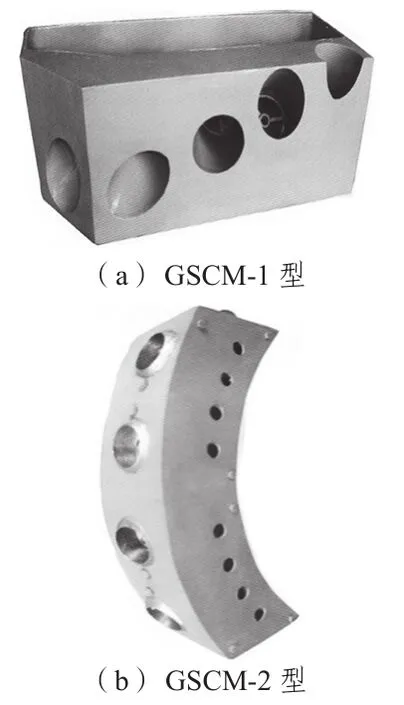

为了克服综采工作面采煤机喷雾存在的弊端,以有效控制采煤机产尘,根据11219综采工作面采煤机两个滚筒割煤产尘的特点,基于喷雾负压降尘净化机理,研制了GSCM型组合式采煤机喷雾负压降尘净化装置。装置由GSCM-1型和GSCM-2型两种新型喷雾负压降尘净化装置组成,如图4所示。

图4 喷雾负压降尘净化装置

GSCM-1型喷雾负压降尘净化装置安装于机体处,每个滚筒处各安设1个,GSCM-2型喷雾负压降尘净化装置安设于滚筒后部,每个滚筒处各安设2个。

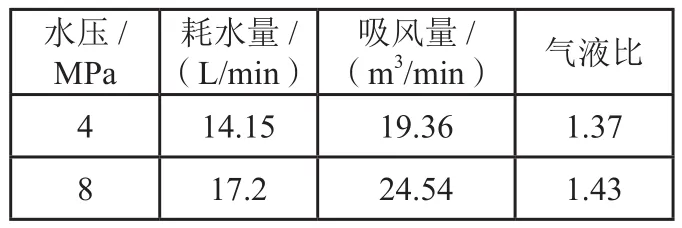

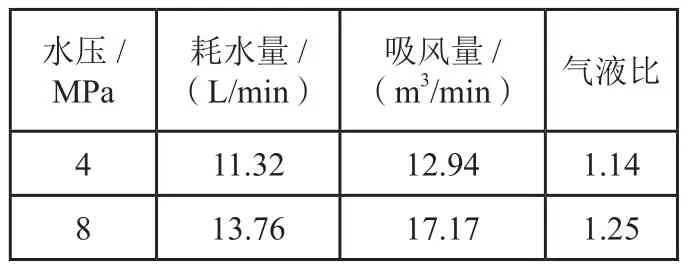

GSCM-1和GSCM-2型喷雾负压降尘净化装置所采用的喷嘴类型为喷射距离较长、孔径2.2mm、含X形导流芯广角旋口混合式喷嘴。对GSCM-1和GSCM-2型喷雾负压降尘净化装置在4MPa和8MPa两个压力下的主要数据进行了测定,如表2和表3所示。GSCM-1和GSCM-2型喷雾负压降尘净化装置在8MPa喷雾压力下的气液比大于4MPa下的气液比。

表2 GSCM-1型

表3 GSCM-2型

由表2、表3可知,GSCM-1和GSCM-2型喷雾负压降尘净化装置在8MPa压力下的气液比均是最大的,故选择现场2种采煤机喷雾负压降尘净化装置的喷雾压力为8MPa。在此压力下,所采用的喷嘴类型为喷射距离较长、孔径2.2mm、含X形导流芯广角旋口的混合式喷嘴。采煤机喷雾负压降尘净化现场应用效果较好。

4 结论

(1)粉尘在风流的带动下在工作面扩散,携带粉尘的风流遇到采煤机后发生横向移动,向人行道空间及巷道上方移动,致使人行道空间粉尘浓度急剧增加,并在采煤机附近及其下风侧5~20m的位置粉尘浓度达到最大,最大浓度达3000mg/m3,采煤机附近及其下风侧的呼吸带高度是重点降尘区域。

(2)对比4MPa和8MPa压力测定数据,在8MPa压力下GSCM-1和GSCM-2型喷雾负压降尘净化装置的气液比均是最大,现场喷雾降尘效果较好。