一种汽轮机超低背压灵活性改造方案研究

2020-03-05王恩镇岑岭山黄治坤

王恩镇,岑岭山,黄治坤

(北京源深节能技术有限责任公司,北京 100142)

0 引言

近年来,由于采暖季节电网调峰与供热、风电消纳之间的矛盾日益突出,传统的“以热定电”运行模式在供热机组上无以为继,为适应电网调峰要求,各供热机组均需要通过技术改造使供热机组既能够满足供热的需求,又具备一定的调峰能力。为此,开展供热机组灵活性改造工作十分必要。

常规热电联产供热机组在冬季进行供热的时候,其可调度的有功电负荷区间势必受到供热因素的影响。以往为保证机组供热,供热机组通常都在额定出力70%以上的区间运行。在电网峰谷差日益加大、供热装机容量所占比重日益提高的情况下,整个电网的调峰能力受到越来越大的制约。本文对一种超低背压灵活性改造方案进行了研究,分析现有供热机组在满足供热参数条件下参与电网调峰的能力,对热电联产机组灵活性改造的推广具有借鉴意义。

1 汽轮机超低背压改造总体方案

1.1 汽轮机超低背压灵活性改造方案概述

根据汽轮机原理,汽轮机低压缸存在一个最小容积流量,若进汽容积流量低于最低限值,低压缸容易发生鼓风现象,发生鼓风后低压缸末级叶片所受应力较大,将影响低压缸末级叶片的运行安全。因此,为了保证机组的安全运行,机组实际运行时,低压缸的容积流量都要高于最小容积流量。所以,当机组中排最大抽汽运行时,低压缸需维持与正常背压运行时相同的最小容量流量,这对汽轮机的负荷要求较高,也对机组中排抽汽量有较大限制,相应地也影响了机组的供热能力。

对汽轮机组进行超低背压改造,在保证与改造前相同的最小低压缸容积流量下,增大机组的中排抽汽能力。其原理为在相同的质量流量下,排汽真空越高,蒸汽的比容越大,满足末级和次末级叶片的通流量所需蒸汽的质量流量越少,使小流量运行的末级和次末级叶片处于更安全状态,所以提高机组的真空,对低压缸小流量运行起积极作用,并且是确保叶片长时间安全稳定运行的关键。低压缸超低背压运行是一种比较经济的运行方式,既可满足供热需求,又可兼顾机组调峰。

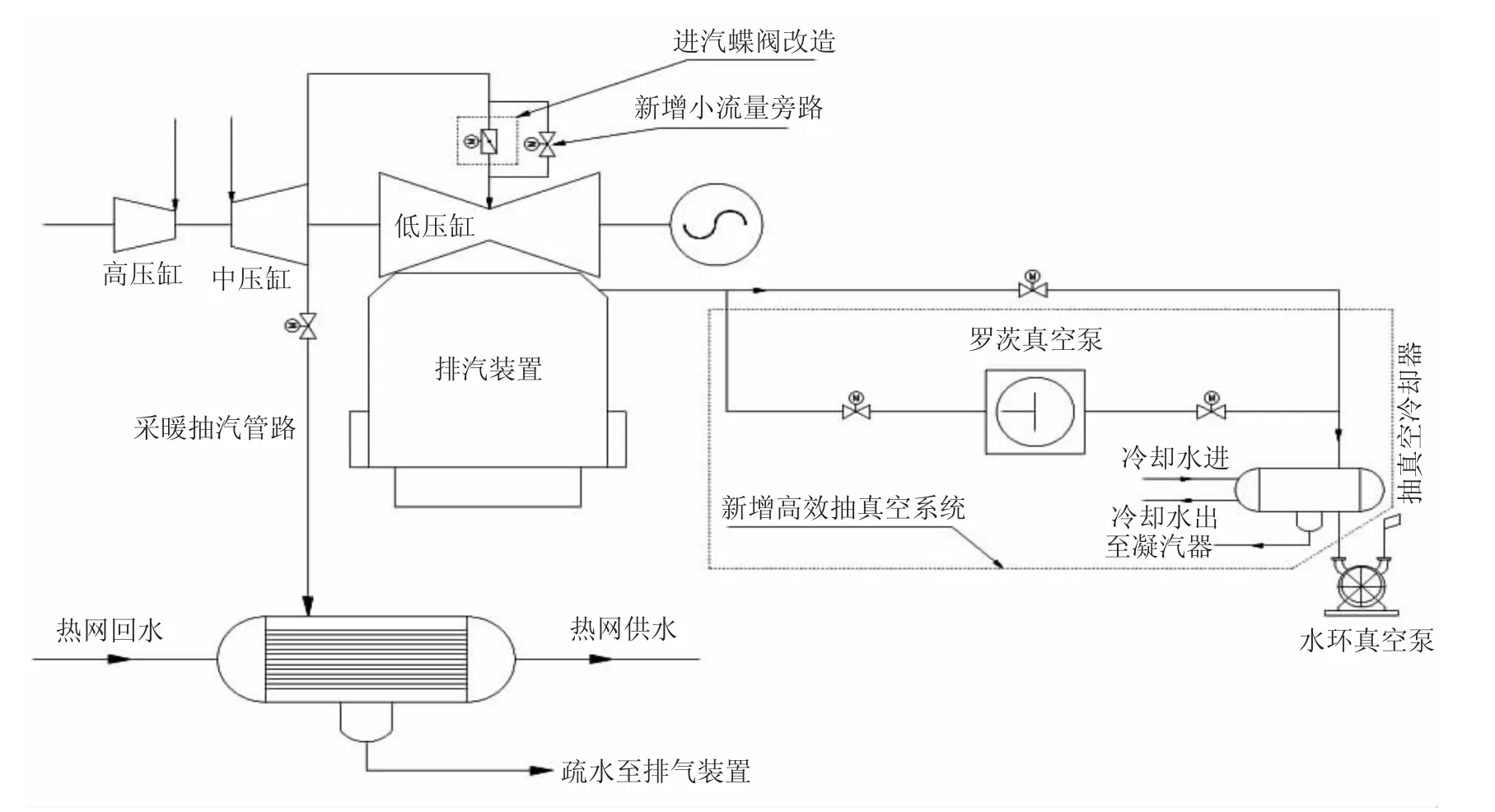

1.2 汽轮机超低背压改造系统布置连接及改造内容

如图1所示,以超低背压运行改造为核心,其目的是在低压缸本体不做改动的前提下,更换中低压连通管供热蝶阀为全密封液压蝶阀,增加低压缸进汽旁路,可以实现低压缸维持较低的进汽流量,维持较低背压运行,最大限度地利用抽汽进行供热,具备较强的低负荷调峰能力。改造方案主要包括低压缸进汽系统改造、冷端系统优化调整及改造、低加进汽系统改造、热工控制系统改造等。

图1 超低背压灵活性改造系统图

a)原排汽蝶阀改造。机组原中压缸排汽蝶阀不是全密封蝶阀,为此,首先对中压缸排汽蝶阀进行改造,更换为安全及精度较高的全密封阀门,阀门可实现完全关闭的功能。

b)低压缸进汽旁路改造。中低压连通管蝶阀前后设置最小冷却旁路,旁路上设置调节蝶阀。

c)供热抽汽补充管路改造。超低背压改造后最大抽汽能力增加,当机组进行超低背压运行时,供热抽汽能力提高。需核算抽汽口及抽汽母管是否满足改造后要求,本方案暂按增加一路供热抽汽补充管路考虑,从低压缸进汽旁路调阀前打孔抽汽,接至热网加热器。

d)冷端系统优化及改造。原水环真空泵系统前串一级罗茨真空泵系统,提高真空系统极限抽真空能力。

2 汽轮机超低背压改造的核算与性能对比

2.1 汽轮机不同排汽压力下低压缸最小通流量核算

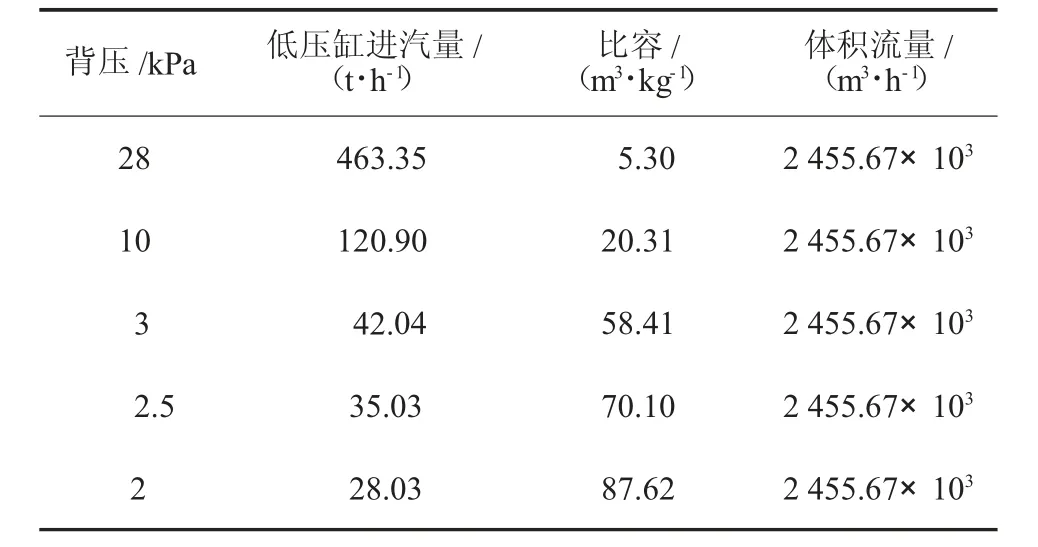

以某300 MW机组为例,按照汽机厂出具的热力平衡图中最大采暖工况,汽轮机最大抽汽量600 t/h,此时排汽压力10 kPa,低压缸进汽量为120.9 t/h,排汽焓2 816.2 kJ/kg,详细核算情况如表1所示。

表1 不同背压下低压缸进汽流量关系

通过表1可知,若机组在28 kPa的排汽压力下高背压运行,机组的最小排汽流量约463.35 t/h。超低背压改造机组在2.5 kPa的排汽压力下运行,其低压缸所许可的最小流量为35.03 t/h。

2.2 超低背压机组改造前后性能对比

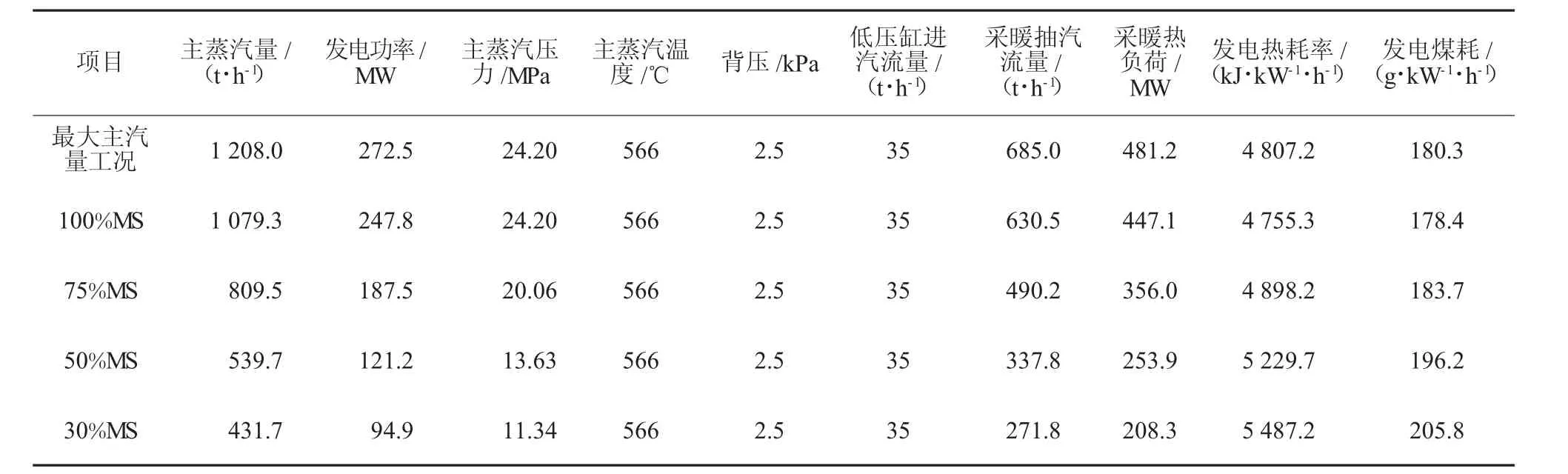

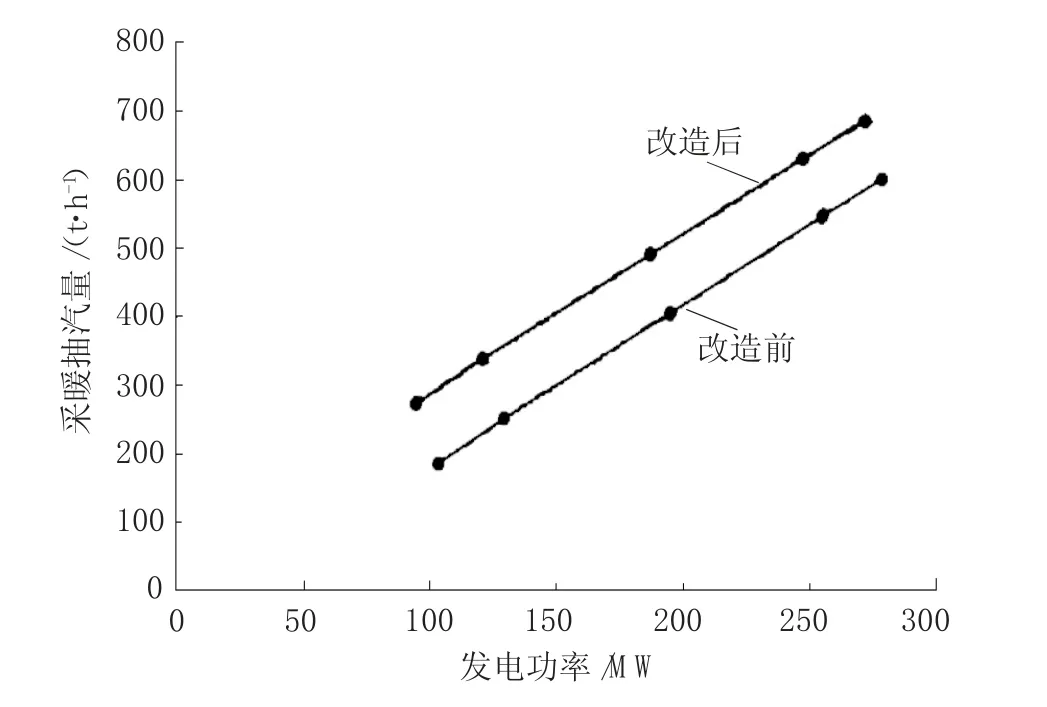

对某300 MW机组进行超低背压改造,以机组暂定维持2.5 kPa的排汽压力、最小流量35.03 t/h的状态为基准,改造后机组热力特性如表2所示,改造前后机组热力特性对比如图2、图3所示。

由图2、图3可知,改造后在发电功率保持不变的前提下,机组供热负荷增加约71.7 MW,在供热负荷保持不变的前提下,机组发电功率下降约45.95 MW。综上所述,采用超低背压切缸改造后,有效提高了机组供热能力、深度调峰能力。

表2 改造后机组热力特性分析

图2 采暖抽汽流量对比

图3 供热负荷对比

2.3 低压缸安全性分析

在小容积流量工况下,汽轮机末级叶片流场发生巨大变化,如沿叶高方向的蒸汽热力参数重新分布;蒸汽在动叶片根部和静叶栅出口顶部区域出现流动分离;流动分离形成的涡流区,使得蒸汽通道有效通流面积大幅减小;容积流量越小,涡流区越大,蒸汽通道有效通流面积越小。

低压缸小流量运行,末级叶片温度可能会升高到200℃以上,导致叶片材料的弹性模量、屈服极限都发生了变化。上述变化主要引起如下风险:第一,应力大小和许用应力范围发生变化,末级叶片存在一定断裂风险。第二,温度大幅变化引起叶片膨胀异常,导致机组动静叶片碰磨;同时轴承温度上升,引起轴承标高发生变化,恶化动静叶片碰磨等问题。第三,叶片温度上升后,叶片刚度发生变化,导致叶片整圈频率变化,引发末级叶片共振频率无法避开工作转速的安全隐患。

增大供热抽汽能力改造的实质是使低压缸处于小质量流量运行,即保证低压缸蒸汽的体积流量不变,就是保证了低压缸的最小通流量,低压缸此时是处于安全的运行状态。低压缸部小流量运行是一种比较经济的运行方式,既可满足供热需求,又可兼顾机组调峰。

低压缸排汽在相同的质量流量下,排汽真空越高,排汽的蒸汽比容越大,满足末级和次末级叶片通流量所需的蒸汽质量流量越少,使小流量运行的末级和次末级叶片处于更安全状态。所以,提高机组的真空,对低压缸小流量运行起积极作用。并且确保末级叶片长时间安全稳定运行是该方案实施的关键。

在低压缸小流量运行工况下,为了防止小容积流量引起低压缸末级叶片动应力升高,致使叶片发生破坏,需要对低压缸排汽容积流量进行限制。低压缸排汽容积流量的限制主要从叶片强度与振动等方面确定叶片在长期运行时动应力大小须满足的范围。

3 结束语

本文对超低背压灵活性改造方案进行了介绍,对改造前后的性能进行了对比,对超低背压改造的安全性进行了分析。超低背压改造提高了机组灵活性,真正做到了热电解耦,具有改造相对简单,汽轮机本体改造费用低、改造量小等优点。该技术特别适合我国北方地区热电联产机组改造,这些机组供热负荷高而且有进一步增加的趋势,但电负荷调峰需求明显。该技术在增加机组供热能力的同时提高了机组的灵活性和调峰能力。