600 MW燃煤机组烟气脱硝系统喷氨优化调整试验

2020-03-05郭力强柳逢春阎寒冰

郭力强,柳逢春,阎寒冰

(国网山西省电力公司电力科学研究院,山西太原 030001)

0 引言

近几年,国家对燃煤电厂环保工作提出了进一步的要求。2012年1月新的《火电厂大气污染物排放标准》(GB 13223—2011)开始实施,2014年9月国家发改委、环保部、国家能源局三部委联合印发了《燃煤发电节能减排升级改造行动计划(2014—2020)》。在此基础上,国内大部分省、市、地区及发电企业相继制定了燃煤超净排放指标[1],氮氧化物排放限值为50 mg/m3,该排放限值作为燃煤锅炉的氮氧化物排放“超低排放”标准[2]。

超低排放标准的提出,对于燃煤电厂提出了巨大的挑战。从2015年开始,大部分燃煤电厂对现有的脱硝系统等环保设施进行了超低排放改造,以满足国家政策的要求,实现大气污染物的超低排放。在开展烟气超低排放改造过程中,由于治理技术的不成熟,改造应用时间较短,超净排放的运行、维护经验不足,对选择性催化还原SCR(selective catalytic reduction)烟气脱硝装置运行特性缺乏充分认识,出现了盲目喷氨导致氨逃逸浓度偏大、空气预热器阻力异常、机组降低负荷运行的情况,个别机组出现非正常停运现象[3-5]。因此,在机组超低排放改造后,有必要针对性地开展烟气脱硝系统喷氨优化调整试验,对SCR系统喷氨量、烟气NOx排放量和氨的逃逸浓度之间找到良好的对应关系,从而提高机组运行的经济性和可靠性。

1 氨逃逸及对设备的危害

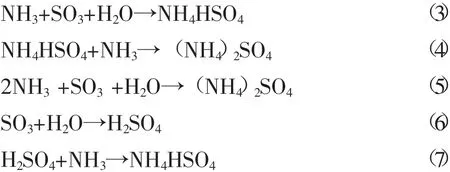

目前广泛应用的是SCR脱硝技术,其计算原理是氨在催化剂的作用下,选择性地与燃煤烟气中的NOx发生反应,将NOx转换为氮气和水蒸气,以达到降低NOx排放的目的。其主要反应如下:

SCR反应器中喷入的氨量一般为催化NOx所需要的化学计量比的80%~90%,但由于催化剂的老化或中毒,反应温度的过高或过低等原因,没有反应完全的氨就会相对过剩,从而产生氨的逃逸[6]。在进行反应的同时,在脱硝催化剂的作用下,烟气中的部分SO2被氧化为SO3,在烟气水分的条件下,反应过剩的氨与烟气中的SO3反应生成NH4HSO4副产品。其可能的反应如下[7-9]:

液态NH4HSO4是一种黏性很强的物质,当空气预热器冷端部分区域的烟温处于NH4HSO4液相区时,其表面附着的液态NH4HSO4黏附飞灰后即造成空气预热器的阻力增加,这种现象严重时甚至会堵塞空气预热器。根据Richard T W等人的研究[10],当氨逃逸量增加到3μL/L以上时,空气预热器运行半年后阻力增大约50%,严重影响机组的安全经济运行。

2 脱硝装置的优化调整

2.1 设备概况

某燃煤电厂为600 MW机组,烟气脱硝装置采用SCR脱硝工艺,锅炉设2套SCR反应器,采用液氨作为还原剂,SCR反应器在锅炉省煤器与空气预热器之间布置。烟气分别进入A、B等2个反应器,每个反应器配置3层蜂窝式催化剂。

该电厂在进行超低排放改造初期,SCR出口NOx排放值和氨逃逸浓度可满足设计要求。在进行超低排放改造2年后,氨逃逸浓度明显增加,空气预热器阻力加大,风机裕量不足,严重影响锅炉的经济、安全运行。

2.2 喷氨系统优化调整试验

借鉴相关SCR喷氨优化调整的经验[11-12],我们进行了本项目调整试验。采用调整氨喷射系统各支管氨流量的方法,减小反应器入口氨氮摩尔比的分布偏差,提高氨浓度分布的均匀性,使NH3与NOx充分混合,从而降低反应器出口氨逃逸量,避免过量喷氨使氨逃逸浓度偏高,产生的NH4HSO4造成空气预热器堵塞和冷端腐蚀,为脱硝装置的高效安全运行提供保障。

在进行SCR喷氨优化调整试验中,通过调节系统的喷氨量,在脱硝装置的脱硝效率达到系统设计值后,测量反应器进出口NOx/O2质量浓度。根据反应器出口截面的NOx质量浓度及出口NH3质量浓度分布,调整各氨气喷嘴阀门的开度值,使得氨气喷嘴流量与烟气中NOx含量匹配。由于设计和实际情况有一定的偏差,需要根据入口NOx质量浓度和出口NOx质量浓度实际分布情况调整喷氨分配阀。NOx分布情况的测量为网格法测量,其调整过程为一个反复的过程。用便携式烟气分析仪在SCR烟道出口测试孔处测试NOx质量浓度数据,根据数据调节喷氨分配阀流量,从而使出口测试孔处测得的NOx质量浓度均匀分布。

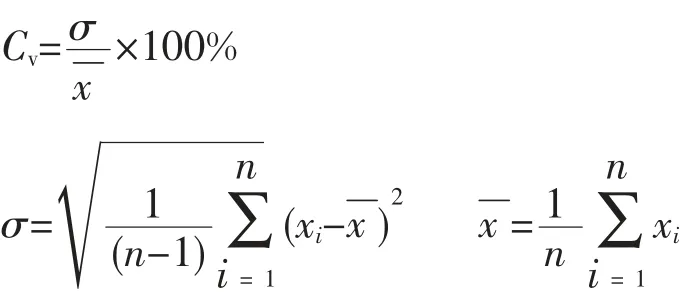

通过出口NO质量浓度的标准偏差Cv来判别脱硝反应器出口NOx质量浓度分布的均匀性,标准偏差Cv值一般控制在设计目标15%以内,其计算方法为

2.3 测量方法

2.3.1 NOx质量浓度分布

在SCR反应器的进口烟道截面和出口烟道截面,分别采用等面积网格法布置烟气取样点。同时在反应器的进出口逐点采集烟气样品,分析烟气中的NO质量浓度,以得到烟道截面的NOx质量浓度分布情况。

2.3.2 NH3质量浓度分布

在SCR反应器的出口截面,用网格法布置烟气取样点。烟气经取样枪引出至烟道外,接入傅里叶红外烟气分析仪检测烟气中NH3的质量浓度。

2.4 调整方法

在机组固定负荷情况下,分别测试18个测试孔烟气NO的质量浓度及氧量,然后根据稀释风量和测量的数据对各喷氨阀门进行调整。

2.4.1 测点的布置

根据反应器出口测量格栅测点的布置情况以及对应关系,将烟道截面划分成相应的小区域,根据阀门与小区域之间的相互关系进行测点的布置。

2.4.2 NOx质量浓度测试

NOx质量浓度测试时,保持机组稳定运行,SCR喷氨量一定,测量A、B反应器出口NOx质量浓度,计算反应器出口NOx质量浓度相对标准偏差,得到出口NOx质量浓度场分布情况。

如果NOx质量浓度相对标准偏差>15%,对偏差较大的区域喷氨手动门进行微调,然后再对A、B反应器出口NOx质量浓度进行测试,将测试结果与前一次测试结果进行对比分析。

计算A、B反应器出口NOx质量浓度平均值Ca,计算每个小区域NOx质量浓度的平均值,设为Ci(i=1,2,3,4…),对比Ci和Ca,如果Ci>Ca,把i阀门开大,如果Ci<Ca,把i阀门开小,数值接近,可进行微调或不调节。

重复进行以上步骤,对A、B反应器出口NOx质量浓度数据进行对比,直到出口NOx质量浓度相对标准偏差<15%,NOx浓度均匀性得到明显改善为止。

2.5 优化结果及分析

2.5.1 摸底试验

在锅炉负荷580 MW工况下,对SCR进行优化调整前的整体数据摸底试验。A、B反应器出口各9个测孔,分别为A01至A09、B01至B09,从烟道A外侧往炉膛中心线在测点处进行测试。

在机组580 MW负荷时,在A侧SCR出口处对NOx质量浓度进行测试,NOx质量浓度平均为32.1 mg/m3,标准偏差Cv值为27.72%。B侧SCR出口NOx的平均质量浓度为20.7 mg/m3,标准偏差CV值为55.78%。根据摸底数据得出,2台反应器出口NOx质量浓度沿烟道宽度及深度方向不均匀,尤其B侧烟道外侧墙部局域,深部位置NOx质量浓度偏高,浅部位置明显偏低,A侧出口NOx质量浓度最大值46.9 mg/m3,最小值21.3 mg/m3。B侧出口NOx质量浓度最大值43 mg/m3,最小值6.0 mg/m3。

2.5.2 优化调整试验

根据实测的SCR反应器出口截面NOx质量浓度分布情况,我们对喷氨支管的手动阀开度进行多轮调整,最大限度提高SCR反应器出口NOx质量浓度分布的均匀性。在锅炉负荷580 MW工况时,对SCR反应器进行优化调整试验。

喷氨优化调整后SCR反应器出口NOx质量浓度分布均匀性得到明显改善,优化后的相对偏差CV值呈减小趋势,NOx浓度分布也逐渐趋于均匀。

经过喷氨优化调整后,A侧SCR出口NOx质量浓度平均值为53.8 mg/m3,标准偏差CV值为12.53%。B侧SCR出口NOx质量浓度平均值为47.7 mg/m3,标准偏差Cv值为14.52%。

3 结束语

经过对脱硝出口数据的多次测量和分配阀的多次调整,SCR反应器出口A侧NOx质量浓度分布的标准偏差值由调整前的27.72%提高到调整后的12.53%,均匀度提高了15.73%;B侧NOx质量浓度分布标准偏差值由调整前的55.78%提高到调整后的14.52%,均匀度提高了42.29%。反应器出口截面NOx质量浓度分布均匀性得到明显改善,有效控制了氨逃逸。

SCR内部流场不均以及喷氨格栅结构会影响SCR出口NOx质量浓度的分布,应在后期优化设计,实施改进后喷氨格栅结构及其布置方式,实现分区调整,改进内部流场分布[13]。

为了提高SCR氨浓度分布的均匀性,使NH3与NOx充分混合,降低反应器出口氨逃逸量,减少空气预热器的堵塞,建议定期进行喷氨优化调整试验。