TC4 ELI钛合金动态压缩性能及绝热剪切敏感性的研究

2020-03-05徐雪峰王琳沙彦刚杨思琪刘安晋TayyebAli张斌斌赵登辉

徐雪峰, 王琳,2,3, 沙彦刚, 杨思琪, 刘安晋, Tayyeb Ali,张斌斌, 赵登辉

(1.北京理工大学 材料学院, 北京 100081; 2.北京理工大学 冲击环境材料技术国家重点实验室, 北京 100081;3.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;4.洛阳船舶材料研究所, 河南 洛阳 471023; 5.中国兵器工业标准化研究所, 北京 100089)

0 引言

由于钛有着比强度高、耐高温、低温、耐腐蚀等优良性能,广泛应用于航空航天、机械、冶金等领域[1-3]。TC4 ELI合金是在TC4钛合金的基础上,降低了间隙元素的含量,使合金裂纹扩展速率降低,断裂韧度提高,因而得到较为广泛应用。相关研究表明,固溶温度对TC4 ELI钛合金的显微组织有明显的影响,从而影响材料的力学性能[4-7]。

绝热剪切现象作为材料一种独特的局部失稳现象,与材料失效有着密切关系,因此具有重要的理论意义和应用价值。近年来人们对于钛合金在冲击环境下绝热剪切局域化现象进行了大量研究[8-14],实验方法多为利用霍普金森压杆对特殊形状试样加载测量应力塌陷的临界条件,从而比较不同材料间绝热剪切敏感性的差别[15-17],同时钛合金的绝热剪切行为与显微组织密切相关,Lee等[18]研究等轴组织和双态组织对TC4 钛合金的动态变形行为和弹道冲击性能发现:双态组织发生剪切失效时的应变均高于等轴组织,而且等轴组织中更易发生绝热剪切破坏。但分析精细结构对TC4 ELI动态性能及绝热剪切敏感性影响的报道相对较少。

本文利用分离式霍普金森压杆(SHPB)装置,对不同热处理制度的TC4 ELI钛合金的动态力学性能进行测试,并获得材料的临界断裂应变率。结合限位环精确控制变形技术在试样的动态变形过程中获得不同的应变,通过显微形态分析和宏观力学响应分析,研究钛合金在动态压缩过程中绝热剪切带的演化,为TC4 ELI钛合金在高应变率条件下服役提供实验和理论依据。

1 实验材料与方法

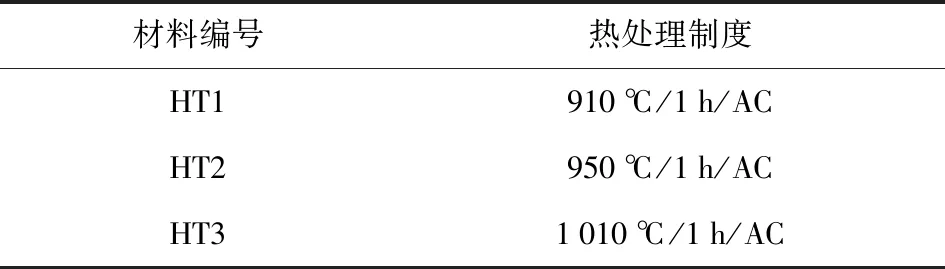

本文实验所用原材料为宝鸡钛业有限公司提供的TC4 ELI钛合金板材,该材料经普通热轧退火处理,化学成分见表1,其原始组织如图1所示。确定合金的相转变点是选择合适的固溶时效热处理工艺的先决条件和依据。经差示扫描量热仪测得TC4 ELI合金(α+β)/β转变温度为970 ℃. 选取在相变点上下的不同温度对样品进行固溶处理(如表2),从而获得不同片层厚度的片层组织。

表1 TC4 ELI钛合金化学成分(质量分数)Tab.1 Chemical composition of TC4 ELI titanium alloy (mass fraction) %

图1 TC4 ELI合金原始组织(放大200倍)Fig.1 Origin microstructure of TC4 ELI alloy (200×)

表2 热处理工艺参数

Tab.2 Heat treatment parameters

材料编号热处理制度HT1910℃/1h/ACHT2950℃/1h/ACHT31010℃/1h/AC

热处理完成后,用电火花切割技术切取金相观测试样。试样研磨抛光完成后,对试样表面进行化学腐蚀,腐蚀剂为硝酸、氢氟酸及去离子水的混合液,比例10∶2∶88,腐蚀时间为8~12 s. 利用Axiovert-2000MAT型光学显微镜对热处理金相样品进行观察并拍照。

根据国家标准GB/T 228.1—2010及GB/T 7314.1—2005,分别沿板厚切取准静态拉伸和压缩试样,其中拉伸试样标距为φ5 mm×25 mm,压缩试样尺寸为φ5 mm×8 mm.室温准静态拉伸和压缩实验均在Instron 5985型电子万能材料实验机上进行,实验应变率为10-3s-1.

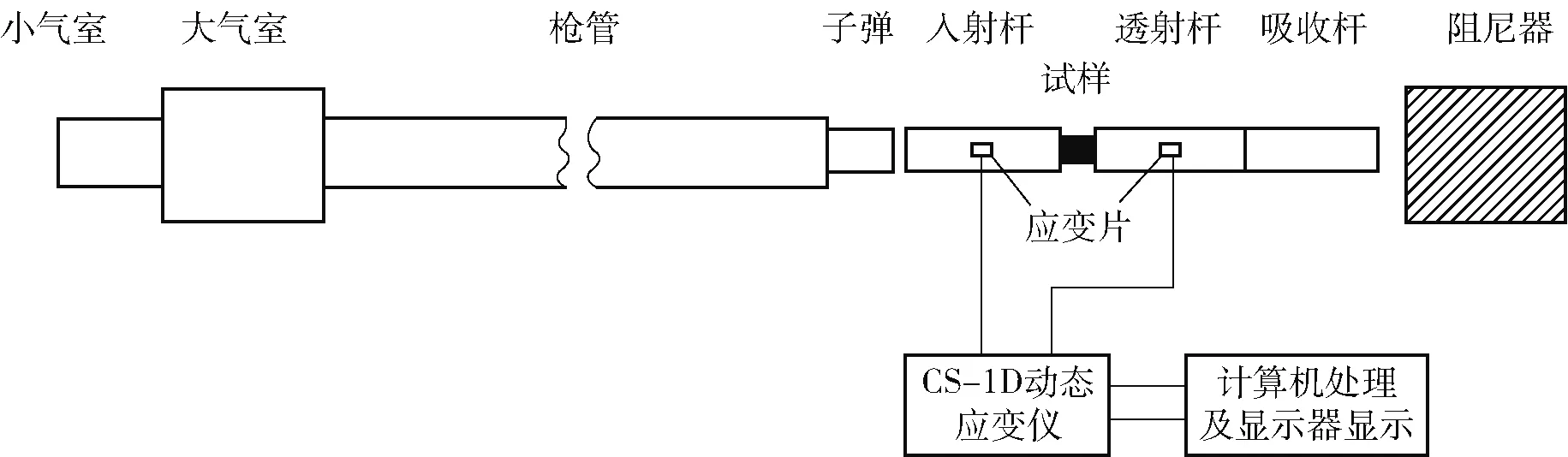

动态压缩实验在北京理工大学进行,实验装置如图2所示,压杆直径为14.5 mm,对于一般金属材料,设备应变率加载范围为1 000~7 000 s-1,应变率由气室气压控制,试样尺寸为φ4 mm×4 mm. 分析动态压缩实验中所获得的应力- 应变曲线,且为更好地描述材料的动态压缩性能,在材料的临界断裂应变率时,引入了材料的动态流变应力、动态塑性变形和冲击吸收能等参量,从而进一步研究片层厚度对材料动态力学性能的影响,其求解方法如下。

平均流变应力为合金的塑性变形阶段流变应力的平均值,均匀塑性应变为塑性变形终止点εe与塑性变形起始点εi应变的差值,试样失效前的冲击吸收功E计算公式为

(1)

式中:σ为动态流变应力;ε为塑性应变。由(1)式可知,冲击吸收功可以认为是σ与ε的积分,或应力- 应变曲线中均匀塑性变形曲线下方的面积。冲击吸收功综合考虑了合金强度和塑性两方面因素,因此能够更准确地反映合金的动态力学性能。

图2 SHPB示意图Fig.2 Schematic diagram of split Hopkinson pressure bar

在材料的临界断裂应变率下,结合限位环控制试样应变对材料进行绝热剪切敏感性研究,为确保限位环与压杆良好接触且为试样沿径向变形留有足够空间,设计限位环外径为14.5 mm,内径为8 mm,共有9种高度(3.0~3.8 mm,高度差为0.1 mm),限位环的高度是根据实验中试样的变形量来确定。

动态压缩实验后的试样进行回收,将其沿纵向抛开,经过研磨、抛光以及腐蚀处理后利用光镜对其绝热剪切带进行观察,分析其绝热剪切带的萌生、扩展,直至试样断裂的整个过程;研究TC4 ELI合金在动态压缩条件下,宏观力学响应行为和微观组织演化特征之间的关系。

2 结果与讨论

2.1 显微组织

通过对TC4 ELI钛合金经过不同温度的固溶处理,从而获得3种不同片层厚度的片层组织,如图3所示。

在3种固溶处理的钛合金微观组织中各选取100个点,经过金相分析软件Nano Measurer测量得3种组织的平均α片层厚度分别为3.1 μm、1.8 μm、1.0 μm.

由于在热处理过程中,片层状α组织的析出是一个形核和长大的过程,随着固溶温度的降低,材料的过冷度随之减小,当晶核在晶界处形成并向β相内生长时,较小的过冷度使得次生α相具有足够的时间长大,因此随着固溶温度的降低,材料的次生α相的片层厚度增加。

2.2 准静态力学性能

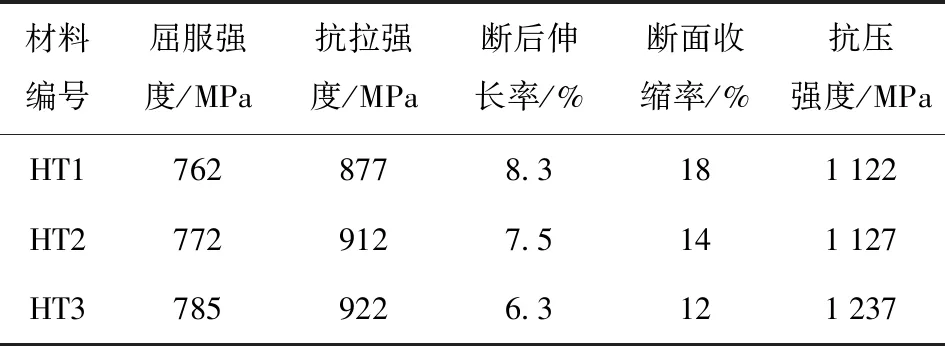

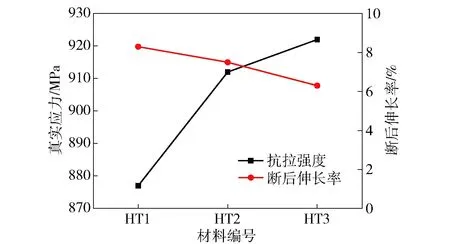

对3种不同片层厚度的TC4 ELI组织进行准静态拉伸和准静态压缩实验测试,实验数据如表3所示。由表3可以看出,随着固溶温度的升高,材料的强度增加而塑性下降。

通过图4可以更加清晰地观察到,随着α片层厚度的减小,材料强度升高和塑性下降的规律。由于α片层厚度减小时,材料的α/β相界增加,当材料发生塑性变形时,位错滑移阻力增大,位错更加容易塞积,因此,具有较小片层厚度的TC4 ELI钛合金强度更高而塑性较低。

图3 不同温度热处理后TC4 ELI钛合金微观形貌(放大200倍)Fig.3 Optical micrograph of TC4 ELI alloy after different heat treatment (200×)

表3 TC4 ELI合金的准静态力学性能

Tab.3 Quasi-static mechanical properties of TC4 ELI alloy

材料编号屈服强度/MPa抗拉强度/MPa断后伸长率/%断面收缩率/%抗压强度/MPaHT17628778.3181122HT27729127.5141127HT37859226.3121237

图4 不同固溶温度下TC4 ELI准静态力学性能Fig.4 Quasi-static mechanical properties of TC4 ELI alloy at different solid solution temperatures

2.3 动态压缩力学性能

利用霍普金森压杆对3种不同片层厚度的TC4 ELI钛合金进行动态压缩性能测试。实验应变率范围为1 000 s-1直至材料断裂,如图5所示。各材料均在应变率为3 000 s-1时发生断裂,计算材料断裂应变率下的屈服强度、平均流变应力、临界断裂应变以及冲击吸收功,并列于表4.

表4 临界断裂应变率下不同热处理后TC4 ELI

合金的动态力学性能

Tab.4 Dynamic mechanical properties of TC4 ELI alloy after different heat treatments at critical fracture strain rate

材料编号流变应力/MPa应变/%冲击吸收功/(MJ·m-3)HT1135126.7336HT2146723.0314HT3155819.9289

从图5中可以看出,在同一应变率下,材料的动态强度随着片层厚度减小而升高,同时塑性降低。而在同一应变率条件下随着应变的增加,3种材料的强度均无明显变化,即在室温动态压缩过程中,材料没有明显的应变硬化效应。

图5 同一应变率和不同固溶温度下TC4 ELI合金的真实应力- 真实应变曲线Fig.5 Dynamic true stress-strain curves of TC4 ELI alloy at different solid solution temperatures and the same strain rate

由表4可以看出:HT3材料的平均流变应力为1 558 MPa,塑性应变为19.9%,较之HT2材料强度增加6%,塑性降低了13.5%;HT2材料的平均流变应力为1 467 MPa,塑性应变为23.0%,较之HT1材料强度增加8.6%,塑性降低了13.9%。同时通过对比表3、表4发现,当材料加载应变率从10-3s-1提高到3 000 s-1时,HT1材料、HT2材料和HT3材料的强度分别增加了20.4%、30.2%以及25.9%,即材料均表现出应变率硬化效应。

2.4 绝热剪切敏感性

在动态加载条件下,材料的动态变形过程可分为弹性变形阶段,宏观塑性变形阶段,绝热剪切带萌生、扩展和断裂4个阶段。在动态力学性能测试过程中,3种不同片层厚度的TC4 ELI钛合金均在3 000 s-1应变率时发生断裂,在室温动态压缩实验过程中,绝热剪切带的形成是在应变率和应变的耦合作用下产生的,为精确获得绝热剪切带,因此在临界断裂应变率下进行限位环实验,在此条件下通过精准地控制应变以获得绝热剪切带的形成及扩展过程,从而研究片层厚度对于TC4 ELI材料绝热剪切敏感性的影响。图6为TC4 ELI合金不同温度固溶处理后限位环动态压缩真实应力- 真实应变曲线,未使用限位环时的真实应力- 真实应变曲线与各材料在图5中应变率为3 000 s-1的曲线相同,其他曲线代表不同限位环的高度,分别为3.0 mm、3.2 mm、3.4 mm、3.8 mm等。

图6 不同温度热处理后TC4 ELI合金限位环动态压缩真实应力- 真实应变曲线Fig.6 Dynamic stress-strain curves of TC4 ELI alloy with stop ring under dynamic compression after different heat treatment

由图6可以看出,在加载应变率为3 000 s-1条件下,3种不同固溶温度处理的TC4 ELI合金在各限位高度的动态压缩下,获得真实应力- 真实应变曲线,其变化规律基本一致。随着限位环高度的降低,曲线逐渐向未使用限位环压缩的真实应力- 真实应变曲线重合,这反映了限位环压缩的基本特征,因此对应阶段的微观组织特征能够反映动态压缩条件下材料变形到该应变下材料的组织变化特征。

图7 不同限位环高度时HT1材料的微观形貌(放大200倍)Fig.7 Microscopic morphology of HT1 material with different heights of stop ring (200×)

图8 不同限位环高度时HT2材料的微观形貌(放大200倍)Fig.8 Microscopic morphology of HT2 material with different heights of stop ring (200×)

图7为HT1材料在临界断裂应变率下,不同限位环高度时的微观形貌图。当塑性应变较小时(限位环高度为3.4 mm),可以看出材料中并未出现明显的绝热剪切带;随着塑性应变的增加(限位环高度为3.1 mm),材料沿45°方向,即剪切应力的最大方向出现了绝热剪切带,在剪切带周围的晶粒发生严重的变形;当塑性应变接近自由变形时的塑性应变时(限位环高度为3.0 mm),剪切带宽度和长度均显著增加,同时在这些剪切带内观察到微裂纹萌生,微裂纹的扩展最终导致了材料的失效破坏。HT2和HT3材料的微观组织随限位环高度变化规律与HT1材料相似(如图8、图9所示),而3种材料产生绝热剪切带的限位环高度不同,分别为3.1 mm、3.2 mm和3.3 mm,换算为真实应变分别为0.255、0.223和0.192.同时对比图7(c)、图8(c)、图9(c)发现,当塑性应变接近自由变形的塑性应变时,3种片层厚度的TC4 ELI钛合金绝热剪切带宽度分别为3.1 μm、4.1 μm和14.7 μm,长度分别为128 μm、680 μm和1 144 μm.这主要是由于随着片层厚度的减小,较小的α相结构内更加容易导致位错的塞积且不利于材料的塑性变形,导致材料局部变形严重,从而导致更加严重的绝热剪切行为发生。因此,随着片层组织TC4 ELI合金片层厚度的减小,绝热剪切带的宽度和厚度显著增加,剪切带产生的临界应变减小,即随着片层厚度的减小,材料的绝热剪切敏感性增加。

图9 不同限位环高度时HT3材料的微观形貌(放大200倍)Fig.9 Microscopic morphology of HT3 material with different heights of stop ring (200×)

3 结论

本文对不同片层厚度的TC4 ELI钛合金准静态力学性能、动态压缩性能及绝热剪切敏感性进行研究,得到结论如下:

1) 随着热处理温度提高,片层组织TC4 ELI钛合金的厚度明显减小,由大概3.1 μm减小至1.0 μm.

2) 3种片层厚度的TC4 ELI钛合金在准静态压缩和动态压缩实验中均表现出随着片层厚度减小,强度增加并且塑性减小的规律;同时3种材料均有明显的应变率硬化效应。

3) 在限位环实验中,不同片层厚度的TC4 ELI钛合金均发生了绝热剪切破坏,在同一实验条件下,HT1材料、HT2材料和HT3材料的绝热剪切带临界产生应变分别为0.255、0.223和0.192;绝热剪切带宽度和长度随片层厚度的减小而显著增加,即随着片层厚度减小,片层组织的TC4 ELI钛合金绝热剪切敏感性提高。