侵彻弹体慢速烤燃响应特性实验研究

2020-03-05戴湘晖段建沈子楷王可慧李名锐李鹏杰郑亚峰周刚

戴湘晖, 段建, 沈子楷, 王可慧, 李名锐, 李鹏杰, 郑亚峰, 周刚

(1.西北核技术研究院 强动载与效应实验室, 陕西 西安 710024; 2.西安近代化学研究所, 陕西 西安 710065)

0 引言

侵彻弹体在贮存、运输、装卸和使用过程中必须保证安全,并在使用寿命周期内不得降低其安全性。热载荷是影响弹体安全性的危险源之一,现代战争对武器弹药的热安全性要求越来越高,武器弹药一旦遇到外界意外热刺激,就有可能发生点火乃至爆炸等严重事故,其热安全性问题受到越来越多关注。烤燃实验是检验和评估弹药易损性的重要方法,可以模拟火焰烧烤、库房缓慢升温、战场暗火加热等刺激条件。通过测试装药在不同升温速率下的温度及压力变化、反应等级、爆炸时间等数据,可以确定弹药在受到外部缓慢及快速加热时的反应类型。烤燃实验根据考核目的不同分为慢速烤燃实验和快速烤燃实验,其中慢速烤燃实验是获取弹药在缓慢升温条件下响应特性的一种有效手段,对弹药的易损性能评估和热安全性研究具有重要现实意义。慢速烤燃过程可简化为热传导、化学分解、力学响应等多个物理过程和化学过程,这些过程的相互作用和耦合最终影响弹体的响应温度和响应类型。侵彻弹体慢速烤燃响应特性一般按照相应标准进行考核,需要将其置于慢烤箱中预热至55.5 ℃,然后经受3.3 ℃/h的升温速率缓慢加热,获取弹体发生反应的加热时间和温度,以及确定弹体装药随热环境逐步上升时的响应特性[1]。

关于弹药慢速烤燃响应特性研究国内外已有诸多报道。Ho[2]研究了慢速烤燃条件下高氯酸铵/端羟基聚丁二烯推进剂的反应剧烈程度,并分析了推进剂的热力学性质与烤燃行为的联系;Gillard等[3]详细分析了高氯酸铵/端羟基聚丁二烯在慢速烤燃条件下的分解反应过程,考虑了高氯酸铵与端羟基聚丁二烯间的质量和热量传递作用,对其过程进行了数值模拟;Caro等[4]利用小尺寸慢速烤燃装置,分析了推进剂端羟基聚丁二烯和端羟基聚醚在相同慢速烤燃条件下的响应程度,发现端羟基聚丁二烯中有机相的液化是两种推进剂在慢烤条件下响应程度差异的重要影响因素;Komai等[5]对缩水甘油叠氮聚醚/ 高氯酸铵推进剂和高氯酸铵/端羟基聚丁二烯复合推进剂进行慢速烤燃实验,发现缩水甘油叠氮聚醚/高氯酸铵推进剂的热反应比高氯酸铵/端羟基聚丁二烯复合推进剂更温和,后者烤燃装置的破坏程度更严重;陈中娥等[6]利用同步差示扫描/热重联用仪和扫描电镜,对比分析了端羟基聚丁二烯推进剂和高能硝酸酯增塑聚醚推进剂在慢速烤燃条件下的热分解特性和烤燃行为的关系,认为高氯酸铵分解形成的多孔性物质是导致端羟基聚丁二烯烤燃响应剧烈的主要因素;赵孝彬等[7]利用慢速烤燃装置研究了端羟基聚醚和缩水甘油叠氮聚醚推进剂的慢速烤燃特性的影响因素,发现配方和约束条件对慢速烤燃特性影响较大;智小琦等[8]、李娟娟等[9]和胡双启等[10]研究了以黑索今为主的高能炸药装药密度对慢速烤燃响应特性的影响,研究结果表明当装药密度在理论最大密度的80%左右时响应最为剧烈;张亚坤等[11]采用以黑索今为基的高能炸药进行了慢速烤燃实验和数值仿真,研究结果表明烤燃温度对凝聚炸药的热分解有重要影响;冯晓军等[12]利用自行研制的实验装置,选用JB-B、TNT、R852等3种炸药,研究探讨了炸药装药尺寸对慢速烤燃响应特性的影响,得出了随着炸药装药尺寸的增大,炸药慢速烤燃反应的环境温度和发生反应的剧烈程度都会增大的规律;高峰等[13]通过慢速烤燃实验和FLUENT数值模拟,研究了空气、T-09耐烧蚀隔热涂料和GPS-2硅橡胶涂料等3种物理界面对炸药慢速烤燃特性的影响;田轩等[14]利用慢速烤燃实验和冲击波感度实验研究了二氨基-2,2-二硝基乙烯和黑索今不同混合比例对炸药响应特性的影响。

上述文献研究了装填少量推进剂或炸药的简易弹体在慢速烤燃条件下的响应特性,而目前关于厚壳体、强约束及大装药量全尺寸侵彻弹体的慢速烤燃响应特性研究报道较少。为获取侵彻弹体在慢速烤燃条件下的响应特性,设计了一整套慢速烤燃实验装置,精确记录了慢速烤燃温度时程曲线,重点对弹体破片、反射冲击波峰值超压、反应机理及响应类型进行了分析,以期为侵彻弹体在储存、安全使用等方面提供技术支持。

1 实验部分

1.1 弹体设计

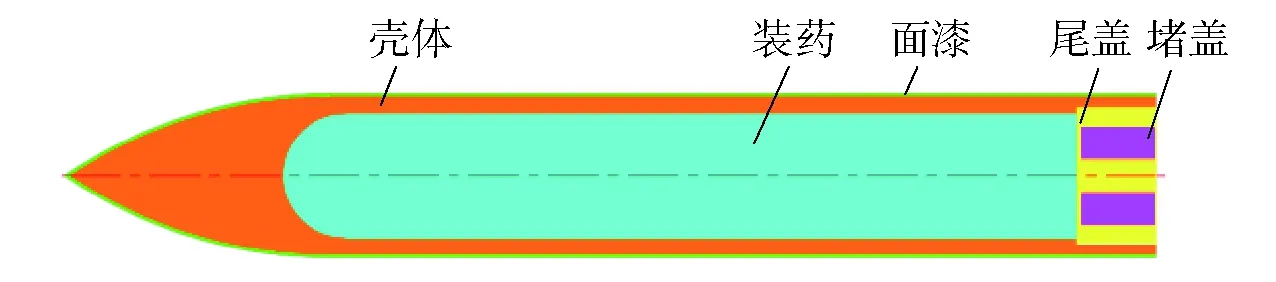

弹体为卵形头部、圆柱弹身结构,由壳体、装药、面漆、尾盖和堵盖组成,如图1所示,总质量为290 kg. 壳体和尾盖材料均为35CrMnSiA高强钢,主装药为HA-3浇注型温压炸药,面漆为JLGM型草绿色漆,堵盖材料为2A12铝合金。HA-3温压炸药浇注于壳体内腔中,尾盖与壳体通过螺纹连接,并在外螺纹上涂硫化硅橡胶进行密封,4个堵盖通过螺纹沿圆周均布安装在尾盖上。弹体长度为1 250 mm,外径为242.4 mm,内腔直径为194 mm,面漆厚度为0.2 mm.

图1 弹体结构示意图Fig.1 Schematic diagram of experimental penetrator structure

HA-3是一种以奥克托今为基的富金属燃料型抗过载浇注温压炸药,具有良好的低易损性能,密度为1.84 g/cm3,当量为1.8倍TNT. 弹体装药量为35.3 kg,装药TNT当量为63.54 kg.

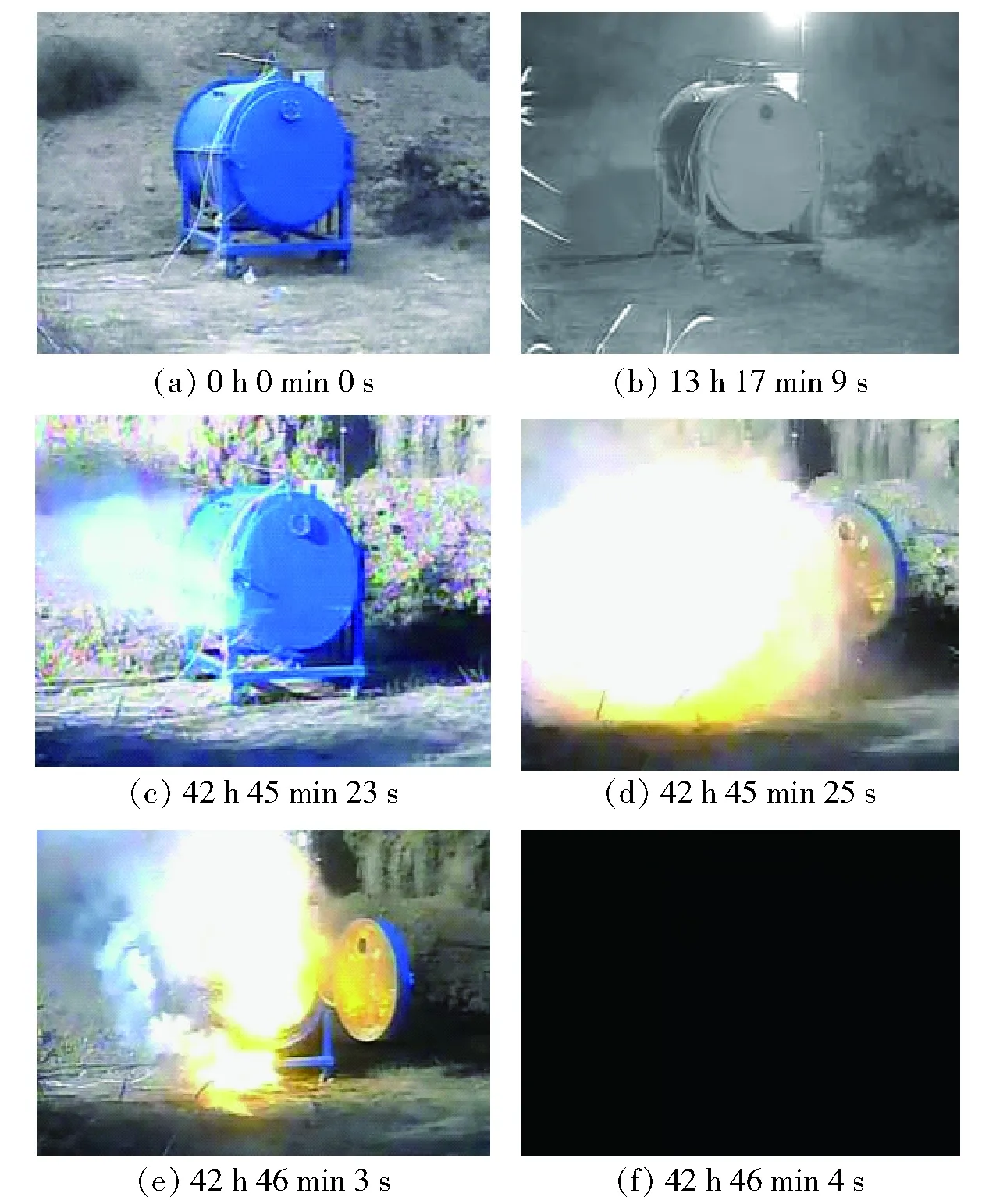

壳体力学性能参数通过对随炉热处理试件的检测获得。采用4组标准试件分别绑在壳体头部、身部和尾部不同位置,与壳体随炉进行热处理。表1为随炉试件力学性能检测结果,4组随炉试件的力学性能参数基本一致,说明壳体热处理较为均匀,屈服强度平均值为1 282.5 MPa,冲击功平均值为68.65 J.

表1 随炉试件力学性能检测结果Tab.1 Properties of heat treated specimens

1.2 实验方案设计

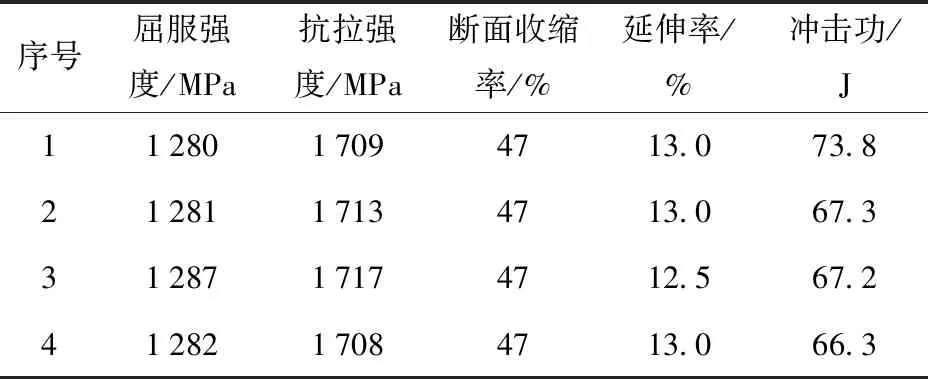

慢速烤燃实验装置主要由侵彻弹体、慢烤箱、测温热电偶、控温热电偶、温控仪、温度记录仪、冲击波超压传感器、视频监控等组成,实验现场布局如图2所示。慢烤箱采用45号优质碳素结构钢加工而成,外形直径为1 m,长度为2 m,烤箱壁厚为2 mm,通过电热丝为慢烤箱提供热源,加热功率为3 800 W;测温和控温均采用K类热电偶;温控仪采用可编程的PID自整定控制仪,可通过调节比例、微分、积分参数来获得不同的升温速率,控温精度可达±0.2 ℃/min;采用温度记录仪连续记录实验过程中的温度时程曲线;冲击波超压传感器选用压电式压力传感器,搭配电荷放大器进行冲击波超压测量;采用视频监控对整个实验过程进行全程摄像。

图2 慢速烤燃实验现场布局示意图Fig.2 Layout of slow cook-off experiment

将慢烤箱放置在实验场中央,弹体水平放置在慢烤箱内支架上,保证弹体基本位于慢烤箱中央,由慢烤箱持续给弹体加热;通过控温热电偶和温控仪控制慢烤箱温度,控温范围为0~800 ℃;在距弹体质心水平7 m的圆周上布置3个冲击波超压传感器,顺时针依次为1号传感器、2号传感器和3号传感器,测量弹体反应时的反射冲击波峰值超压,φ为冲击波入射角;在弹体尾部表面沿圆周方向均布6个热电偶,将其与工控机连接并对弹体表面温度进行实时采集,每10 min采集一次数据;在距弹体质心20 m处布置3路视频监控,对实验过程进行多方位全程摄像;在慢烤箱上方布置一盏探照灯,保证夜间实验现场的照明。实验过程中,启动慢烤箱对弹体预热至55.5 ℃,从55.5 ℃开始以3.3 ℃/h的速率升温并开始计时,综合加热时间、弹体表面温度、实验现场破坏情况和反射冲击波峰值超压对弹体的反应机理及响应类型进行分析判断。

2 结果与讨论

2.1 加热过程分析

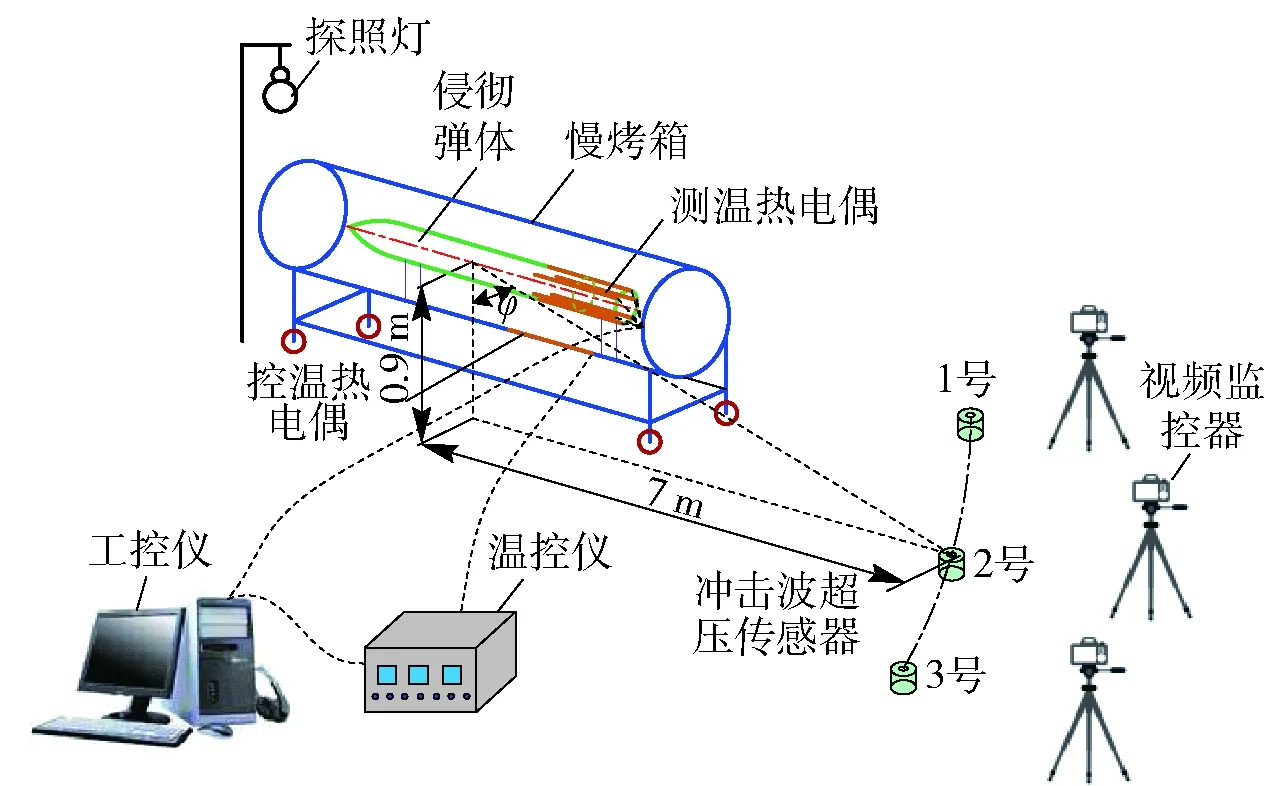

图3为慢速烤燃实验过程录像。将弹体表面温度达到55.5 ℃时计为0 h0 min0 s;弹体装药在42 h45 min23 s时发生了燃烧,可清晰看到黑烟从慢烤箱中冒出;42 h45 min25 s时慢烤箱后盖被冲开,可清晰看到熊熊燃烧的火焰,且慢烤箱后盖未发现撞击痕迹;42 h46 min3 s时火焰逐渐变小,且伴随有黑烟从慢烤箱中冒出;42 h46 min4 s时发生了更为剧烈的反应,并导致录像中断。

图3 慢速烤燃实验过程录像Fig.3 Photographs of slow cook-off experiment

图4为热电偶获取的弹体表面温度时程曲线。慢烤箱预设温度与热电偶获取的温度较为一致,弹体表面温度以3.3 ℃/h的速率保持直线上升。42 h40 min0 s时刻温度曲线停止,此时对应的弹体表面温度约190 ℃,42 h50 min0 s时刻未能采集到有效数据。这是因为测温热电偶每10 min采集一次数据,当弹体发生剧烈反应时,热电偶被破坏,数据采集出现了异常;同时也间接表明弹体在42 h40 min0 s至42 h50 min0 s之间发生了剧烈反应,这与采用实验录像分析得到的结果是吻合的。

图4 弹体表面温度时程曲线Fig.4 Penetrator surface temperature vs. time

2.2 实验后现场破坏情况分析

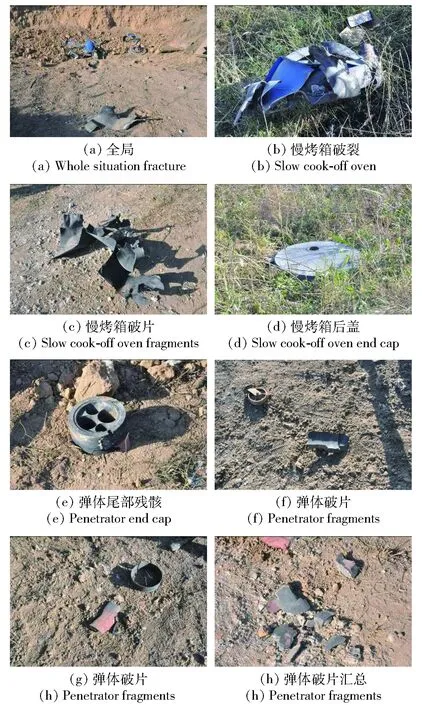

图5为慢速烤燃实验后的现场照片。实验现场遭受了严重破坏,实验装置被完全炸碎,未见明显炸坑,地表较实验前覆盖了一层浮土;慢烤箱筒体破裂成大块破片,撕裂痕迹明显,并发生了严重的褶皱扭曲变形;慢烤箱后盖脱落且结构完整,未见撞击痕迹;在土壤表面回收到了弹体尾部残骸和2个较大的壳体破片,尾盖上的堵盖盲孔(厚度为2 mm)被贯穿,弹体尾部在尾盖底端面处断裂;在慢烤箱正下方的土壤中挖出了8个尺寸相对较小的壳体破片。

图5 慢速烤燃实验后现场照片Fig.5 Photographs of experimental site after test

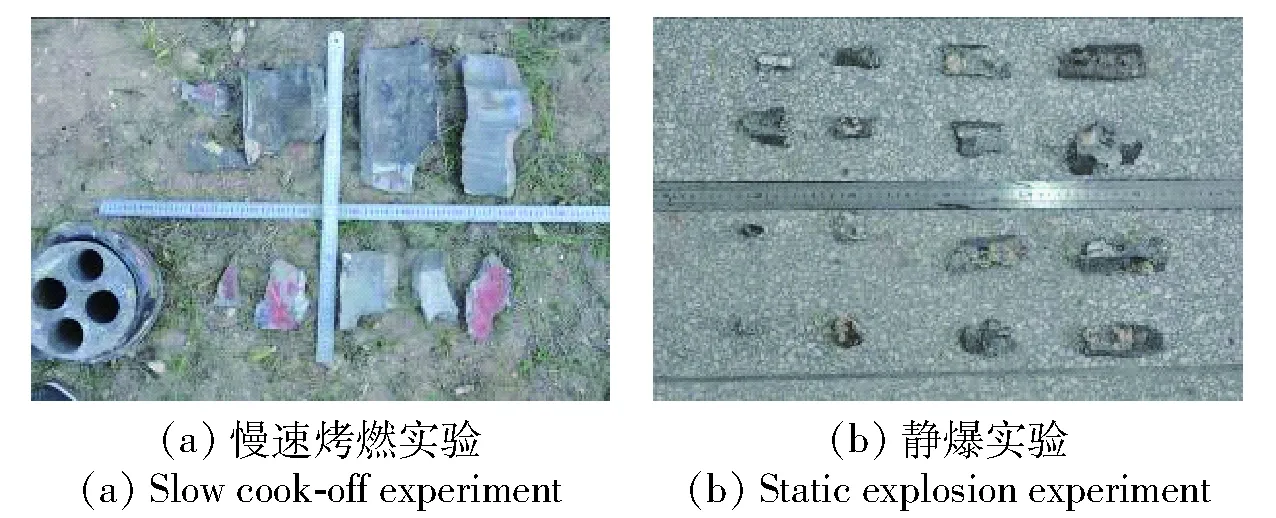

图6为该侵彻弹体慢速烤燃实验得到的破片与空气中静爆(完全爆轰)得到的破片对比。破片均为长条状的剪切破片,因壳体胀裂导致;慢速烤燃实验最大破片尺寸约为300 mm×160 mm,最小破片尺寸约为80 mm×60 mm;静爆实验最大破片尺寸约为90 mm×40 mm,最小破片尺寸约为10 mm×10 mm;慢速烤燃实验破片尺寸明显大于静爆实验破片尺寸。

图6 弹体破片对比Fig.6 Comparison of penetrator fragments

通过对实验现场的破坏情况及破片尺寸的对比分析可以得出以下结论:1)弹体慢速烤燃反应程度比完全爆轰要温和;2)弹体尾盖上的堵盖盲孔和弹体尾部(靠近尾盖底端面处)为弹体的薄弱部位,高压气体易从该处薄弱部位胀裂并泄压;3)由于慢烤箱后盖上未发现撞击痕迹,可以判断慢烤箱后盖是由高压气体冲开而不是由断裂的弹体尾部撞开导致,说明弹体尾盖上的堵盖盲孔首先被高压气体贯穿,高压气体从盲孔中泄露并不断在慢烤箱中累积,最终超过慢烤箱后盖的承受极限而将其冲开。

2.3 反射冲击波峰值超压分析

地面冲击波超压传感器测得的是反射冲击波超压。3个传感器均成功获取到7 m处的反射冲击波超压,结果如图7所示。3个传感器测得的冲击波超压波形极为相似,正压持续时间约3 ms.

图7 反射冲击波超压结果Fig.7 Reflected shock wave overpressure

反射冲击波峰值超压结果如表2所示,3个峰值超压较为接近,算术平均值为0.065 MPa.

表2 反射冲击波峰值超压测试结果Tab.2 Peak values of reflected shock wave overpressure

侵彻弹体在空气中爆炸的反射冲击波峰值超压一般采用我国国防工程设计规范中规定的经验公式[15]进行计算。壳体破坏耗能后留给爆炸产物的等效裸露炸药在空气中爆炸产生的冲击波峰值超压Δp为

(1)

式中:R′为比例距离(m/kg1/3),

(2)

R为冲击波超压传感器距爆心的距离(m),ωbe为壳体破坏耗能后留给爆炸产物的等效裸露炸药TNT当量(kg),k为与压力传感器安装地面有关的系数(对于混凝土、岩石等刚性地面,k=2;对于土壤地面,k=1.8)。

地面反射冲击波峰值超压Δp′为

Δp′=Δp(1+cosφ),

(3)

式中:φ为冲击波入射角(测点和弹体质心之间连线与竖直方向的夹角),如图2所示。

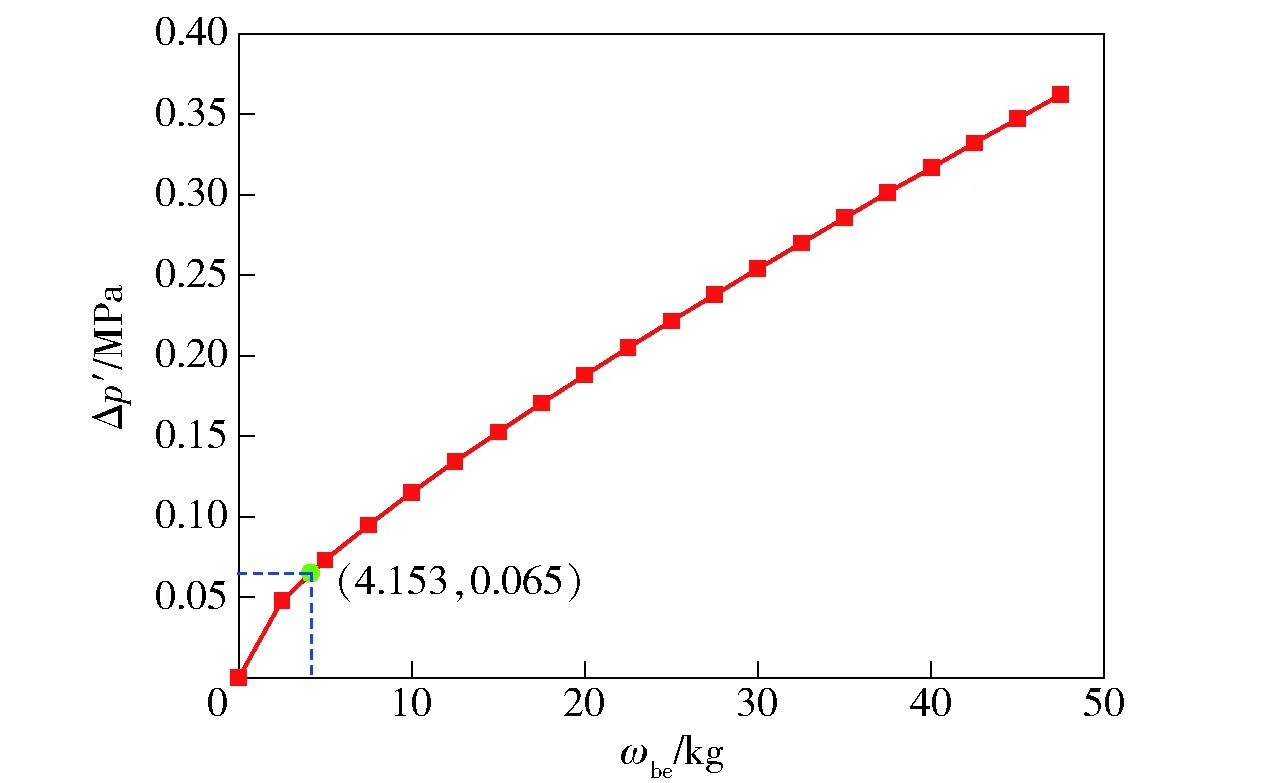

采用(1)式~(3)式求得等效裸露炸药当量与反射冲击波峰值超压的关系,如图8所示,反射冲击波峰值超压随等效裸露炸药当量的增大呈对数增加。慢烤实验获得的反射冲击波超压峰值0.065 MPa对应的等效裸露装药当量为4.153 kg,约为实际装药当量的1/15.

图8 等效裸露炸药当量与反射冲击波峰值超压曲线Fig.8 Peak overpressure of reflected shock wave vs. exposed explosive equivalent

该侵彻弹体在空气中静爆且完全爆轰时(实验条件:弹体头部朝下竖放,质心距地面高度2.5 m),测得7 m处的反射冲击波峰值超压分别为0.29 MPa、0.24 MPa、0.28 MPa、0.28 MPa和0.25 MPa,算术平均值为0.268 MPa,由(1)式~(3)式计算得到等效裸露炸药当量为30.025 kg. 若忽略慢烤箱(壁厚为2 mm)破坏耗能对冲击波峰值超压的衰减,慢烤实验反应时对应的等效裸露炸药当量约为静爆实验的1/7,说明很大一部分炸药消耗在燃烧过程中且未形成爆轰,同时也说明弹体装药未发生完全爆轰反应。

2.4 弹体反应机理分析

弹药的慢速烤燃过程实际上是炸药受热后的热分解过程,目前普遍被接受的响应机制是二阶段理论,即热点火阶段和由热点引起的化学反应转变为爆轰阶段的理论。影响热点火阶段的主要因素是炸药颗粒间的凹穴和气孔。在压药过程中,构成孔隙凹穴的形成或气孔的产生必须要有另外的附加能量,这些能量储存在凹穴或气孔的表面,称为表面能。当弹体受热后,炸药装药经受壳体传导传热、辐射传热的共同作用后发生分解放出热量,使凹穴或气孔破坏,表面能释放,释放的表面能又反过来加热凹穴或气孔周围的介质,使温度升高,发生点火。由于炸药的热传导系数小,点火产生的热量不能及时释放,热积累和自加热进一步加剧炸药的反应速度,产生大量高温气体,导致壳体内部压力急剧增长。当高温气体的压力达到壳体的强度极限而未达到爆轰所需的压力时,堵盖底部盲孔发生压力胀裂;高压气体从4个通孔中喷出,不断在慢烤箱中累积,最终将慢烤箱后盖冲开;装药燃烧导致放出气体的速率进一步加快,引起弹体内部压力增速提高,另外由于弹体主体部分未发生胀裂,约束仍较强,且气体释放能力有限,弹体内部压力越来越高,最终导致更为剧烈的反应,产生较大的弹体及慢烤箱破片。

2.5 弹体响应类型分析

根据美国军用标准MIL-STD-2105D对钝感弹药反应的评估标准,将响应类型分为6个等级:Ⅰ级为爆轰反应;Ⅱ级为部分爆轰反应;Ⅲ级为爆炸反应;Ⅳ级为爆燃反应;Ⅴ级为燃烧反应;Ⅵ级为无响应[1]。

弹体慢速烤燃响应类型通过实验录像、实验后现场的破坏情况和反射冲击波峰值超压综合分析确定。首先,从实验录像可看出弹体最先发生燃烧,紧接着由燃烧转爆炸或爆轰;其次,通过反射冲击波超压峰值反推该侵彻弹体反应时对应的等效裸露装药当量,并与实际装药当量和完全爆轰时的等效裸露装药当量进行对比,可判断弹体的剧烈响应为爆炸或部分爆轰;最后,由于实验现场回收到的弹体和慢烤箱破片尺寸较大且未见明显炸坑,可断定弹体的剧烈响应为爆炸而不是部分爆轰。综合以上分析结果并对照响应类型的等级,将侵彻弹体慢速烤燃响应类型定性为Ⅴ级燃烧转Ⅲ级爆炸反应。

3 结论

本文设计并开展了全尺寸侵彻弹体慢速烤燃实验,对弹体慢速烤燃过程、实验后现场的破坏情况、反射冲击波峰值超压、反应机理及响应类型进行了详细分析。得到主要结论如下:

1)全尺寸侵彻弹体从55.5 ℃开始以3.3 ℃/h的速率升温,加热42 h45 min23 s后发生燃烧,对应的弹体表面温度约为190 ℃,41 s后发生了更为剧烈的反应,弹体和慢烤箱被炸裂成大块破片。

2)通过反射冲击波超压峰值反推该侵彻弹体剧烈反应时对应的等效裸露装药当量为4.153 kg,远小于该侵彻弹体实际装药当量和完全爆轰时的等效裸露装药当量。

3)对于本文所述厚壳体、强约束及大装药量的侵彻弹体,慢速烤燃响应类型为燃烧转爆炸。