喹吖啶酮类颜料合成工艺关键工序的工控研究

2020-03-04张吉晔王灿蓥孙玉亮刘子洋司灵敏彩客化学沧州有限公司河北沧州061600河北省染料与颜料中间体工程技术研究中心河北沧州061600

张吉晔 王灿蓥 孙玉亮 刘子洋 司灵敏(1. 彩客化学(沧州)有限公司,河北 沧州 061600;2. 河北省染料与颜料中间体工程技术研究中心,河北 沧州 061600)

1 概述

喹吖啶酮类颜料1958年进入市场。与之前使用的红、紫颜料相比较,喹吖啶酮具有显著的耐候、耐热、耐溶剂等优异特性,受到用户热捧,被当时的颜料市场定位在有机颜料的高档产品中。喹吖啶酮历经多年发展至今,应用范围不仅局限于颜料行业,已拓宽至建筑材料、工程塑料、化妆品、金属油墨及熔融纺丝等众多行业。近几年作为功能性色素,又在彩色复印及电子摄像等领域得到推广。由此可见,喹吖啶酮的应用愈加宽泛,已在各行业多领域凸显价值。

喹吖啶酮及其衍生物,由美国杜邦公司成功推向市场至1969 年,其生产一直由美国杜邦公司独家垄断。之后经过多家世界著名化学公司和企业,不断地进行喹吖啶酮产业化工艺技术的研究开发,最终打破杜邦公司的垄断性生产。目前,喹吖啶酮类颜料合成方法主要有对苯二酚法、双乙烯酮法、丁二酸二酯法等5种。这5种方法起始物料、工艺路线的长短、对生产设备的要求、生产成本、危废产生等各方面都各有不同。

本文通过对喹吖啶酮及衍生物合成工艺路线的分析、选择以及对喹吖啶酮衍生物—2,9-二甲基喹吖啶酮(即颜料紫红PR122)的氧化工艺研究,探索一条绿色环保、经济安全的喹吖啶酮类颜料合成工艺路线。

2 喹吖啶酮及其衍生物合成方法简介

2.1 对苯二酚合成法

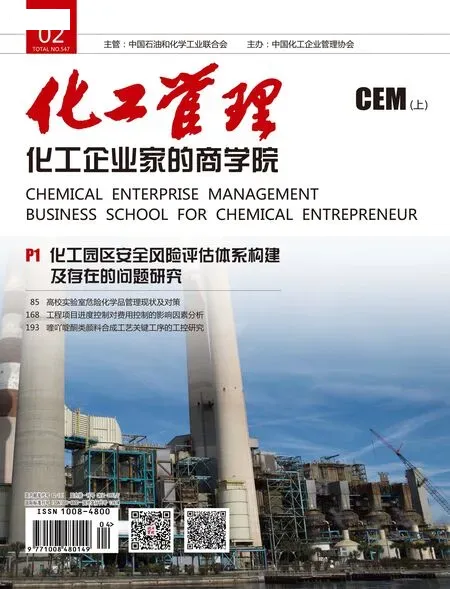

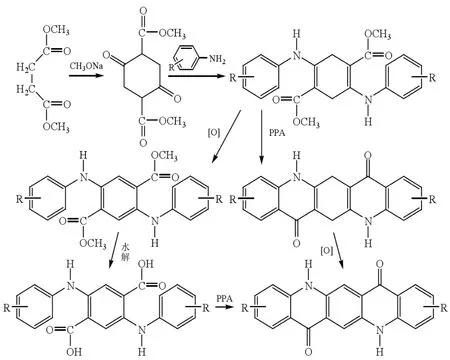

其工艺过程是将二氧化碳通入对苯二酚溶液进行Kolbe-Schmidt 反应,生成中间产物2,5-二羧基对苯二酚。然后在反应液中加入催化剂钒酸铵,在催化剂的作用下对苯二酚与苯胺、甲醇水溶液、氯酸钠溶液进行缩合反应,生成中间产物3,6-二苯胺基-2,5-二羧基-1,4-苯醌。将中间产物在强酸(浓硫酸)环境下,控制温度进行闭环反应,得到喹吖啶酮醌。将喹吖啶酮醌加入到3%~5%的稀碱(NaOH)溶液中,缓慢加入锌粉进行还原反应,得到线型反式喹吖啶酮(如图1)。

图1 反式喹吖啶酮生产的化学原理

2.2 二苯胺基对苯二酸合成法

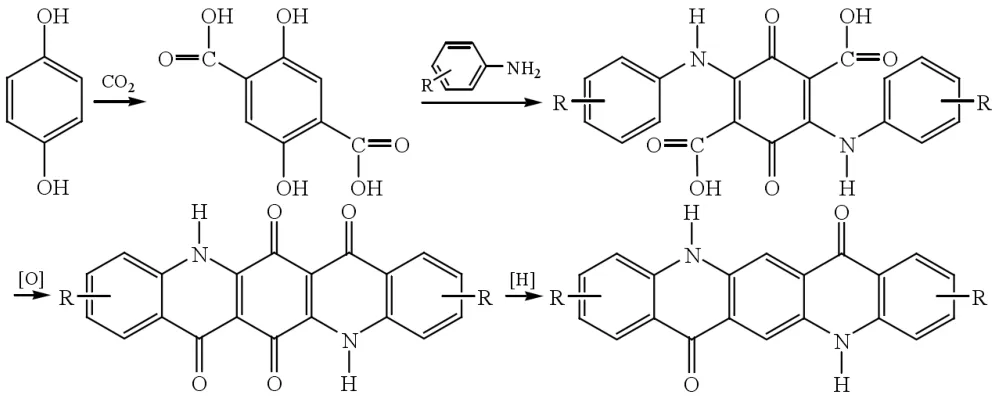

其工艺过程是将2,5-二苯胺基对苯二甲酸与环己酮在硫酸存在的情况下进行缩合反应(环己酮要求过量20%以上)。反应生成中间体八氢化喹吖啶酮,然后经过热解脱氢得到喹吖啶酮(如图2)。

图2 二苯胺基对苯二酸合成法化学原理

2.3 二溴对苯二甲酸合成法

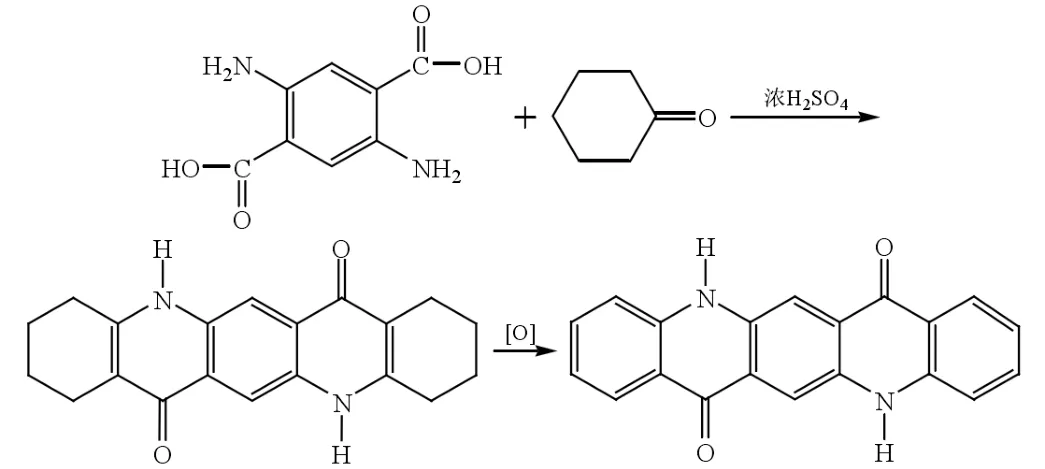

该方法,具有合成反应步骤较少的优点,但由于合成反应中苯胺与溴分子或苯胺与羧基发生副反应,为了使反应能够顺利向正反应方向进行,参与反应的苯胺或取代苯胺至少需要加入两倍理论量以上,其中一半用于反应生成溴化氢的酸碱中和,造成了原料的很大浪费。其工艺过程是将对二甲苯进行溴化反应和氧化反应,生成中间产物 2,5-二溴对苯二甲酸,配置含3%~5%醋酸铜和3%~6%碘化钾的乙二醇溶液,将2,5-二溴对苯二甲酸、苯胺加入该乙二醇溶液中,控制反应温度进行缩合反应,生成中间产物2,5-二苯胺基对苯二甲酸,最后加入多聚磷酸 PPA 进行闭环反应,得到喹吖啶酮或者喹吖啶酮衍生物(如图3)。

图3 二溴对苯二甲酸合成法化学原理

2.4 双乙烯酮合成法

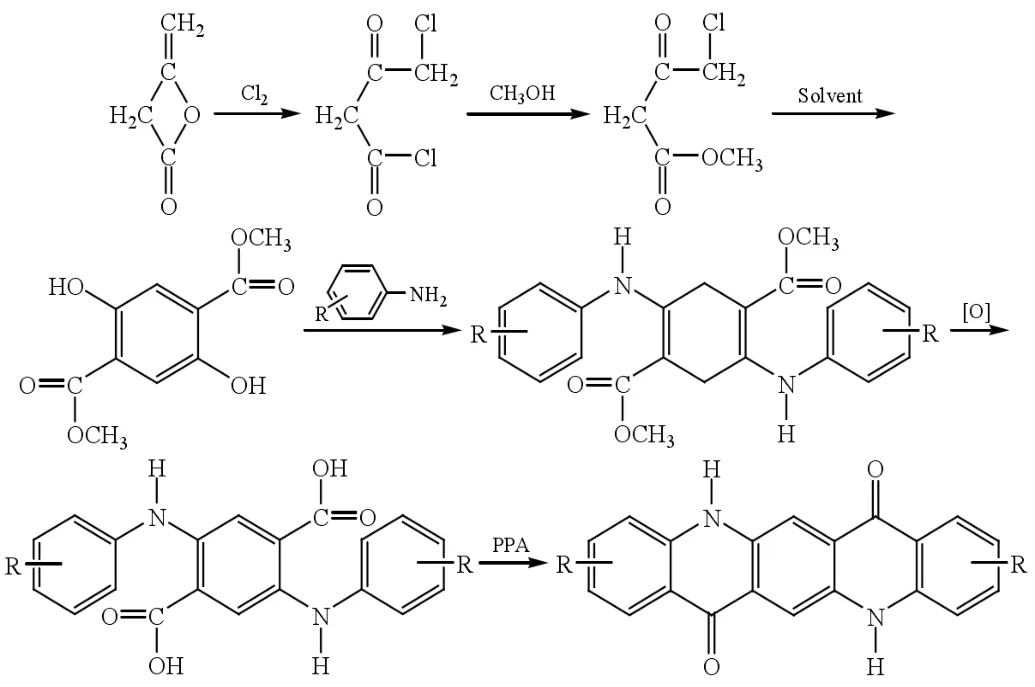

其工艺过程是在双乙烯酮中通入氯气,控制反应温度进行氯化反应,然后加入甲醇进行酯化反应,生成中间产物γ-氯代乙酰乙酸甲酯,γ-氯代乙酰乙酸甲酯再经聚合反应得到对苯二酚-2,5-二羧酸甲酯,然后与苯胺或取代苯胺进行缩合反应,再经氧化成酸,最后加入多聚磷酸 PPA进行闭环反应,得到喹吖啶酮或其衍生物。该产物需经过颜料化处理后才能作为颜料使用(反应结构式如图4)。

图4 双乙烯酮合成法化学原理

2.5 丁二酸二酯合成法

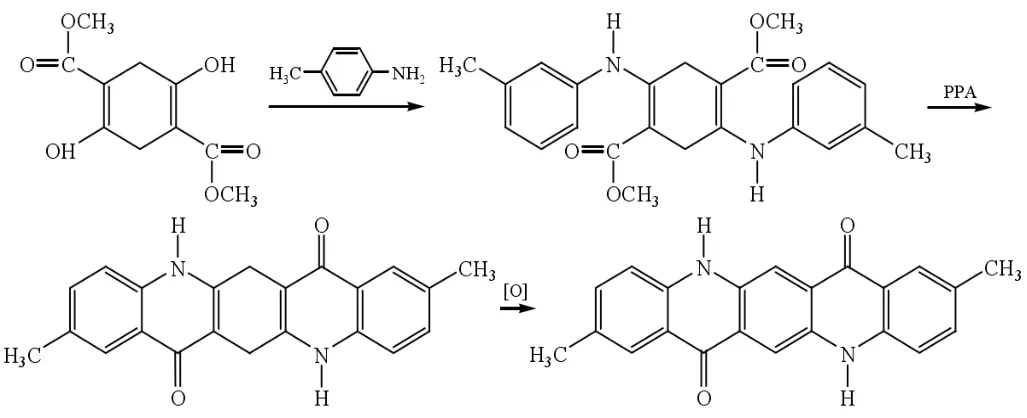

其工艺过程是丁二酸二酯在甲醇钠存在的情况下控制反应温度,进行自身缩合反应,生成中间产物丁二酰丁二酸二甲酯,再加入苯胺或取代苯胺进行缩合反应,生成中间产物2,5-二苯胺基-3,6-二氢对苯二甲酸二甲酯,之后可采用先闭环后氧化或先氧化后闭环两种工艺路线得到喹吖啶酮或其衍生物。第一种工艺路线是在多聚磷酸 PPA存在的情况下2,5-二苯胺基-3,6-二氢对苯二甲酸二甲酯进行闭环反应,生成中间产物6,13-二氢喹吖啶酮,然后加入到含氧化剂间硝基苯磺酸钠的碱性溶液中,进行氧化反应,去氢得到喹吖啶酮或其衍生物。第二种工艺路线是将2,5-二苯胺基-3,6 二氢对苯二甲酸二甲酯先进行氧化反应,去氢得中间产物 2,5-二苯胺基对苯二甲酸二甲酯,然后在反应液中加入多聚磷酸 PPA ,使其发生闭环反应得到喹吖啶酮或其衍生物(如图5)。

图5 丁二酸二酯合成法化学原理

2.6 不同合成路线的分析选择

以上五种合成喹吖啶酮及其衍生物的方法中,对苯二酚合成法和二苯胺基对苯二酸合成法均需以对苯二酚为原料,而对苯二酚价格高,工艺相对复杂、对设备有特殊要求、还存在环境污染,因此在喹吖啶酮工业合成中产业化意义不大,一般不予采用。二溴对苯二甲酸合成法以对二甲苯为原料,其工艺过程由于对温度、压力等工艺参数范围要求苛刻,控制偏差就会使副反应迅速增多,造成收率大幅降低,同时重金属催化剂还会对环境造成一定影响,处理费用很高,因此,不利于产业化生产。双乙烯酮合成法和丁二酸二酯缩合法目前在工业合成喹吖啶酮及其衍生物生产中应用较为广泛,丁二酸二酯合成喹吖啶酮工艺,以丁二酸为原料,其具有反应收率较高、“三废”相对较容易处理的特点,出于成本和技术等方面的考虑,工业生产上选用丁二酸二酯更为适宜。但丁二酸二酯法同样存在着合成过程中传统氧化剂对环境造成的问题,工艺进一步优化的空间很大。

3 颜料紫红PR122生产工艺概述

颜料紫红PR122生产工艺在喹吖啶酮类颜料生产工艺中具有代表性。工业上一般采用丁二酸二酯法。该方法又有先氧化反应后闭环反应和先闭环反应后氧化反应两种工艺。本文采取先闭环后氧化工艺,即丁二酸二酯在甲醇钠存在的情况下控制反应温度,进行自身缩合反应,生成中间产物丁二酰丁二酸二甲酯,再加入苯胺或取代苯胺进行缩合反应,生成中间产物2,5-二苯胺基-3,6-二氢对苯二甲酸二甲酯,再加入多聚磷酸PPA使2,5-二苯胺基-3,6-二氢对苯二甲酸二甲酯进行闭环反应,生成中间产物6,13-二氢喹吖啶酮,然后加入到含氧化剂间硝基苯磺酸钠的碱性溶液中,进行氧化反应,去氢得到喹吖啶酮或其衍生物,其反应式如图6所示。

图6 颜料紫红PR122生产工艺原理

反应过程的氧化通常采用重铬酸盐、氯酸钠、间硝基苯磺酸盐等氧化剂,而此类氧化剂使用后会对环境保护和污水处理产生很大的影响,例如重铬酸盐含有重金属铬,在环境中很难去除,间硝基苯磺酸盐具有毒性和刺激性等。双氧水作为氧化剂在喹吖啶酮类合成工艺中的应用,近几年在国内外的专利中也有提及,但产品收率不很理想。本实验研究采取双氧水代替传统氧化剂,并对氧化工艺进行优化,以达到提高产品收率的目的。

4 实验部分

4.1 试验目的

优化双氧水作为氧化剂的PR122合成工艺,达提高产品收率的目的。

4.2 试验过程描述

在四口瓶中首先加入经缩合和闭环反应得到的2,9-二甲基-6,13-二氢喹吖啶酮,然后加入葱酮-2-磺酸钠(催化剂),用稀碱溶液(KOH)将溶液酸碱度调节到d,加热升温至90℃,缓慢加入氧化剂双氧水,继续给溶液升温到a℃,保持温度(a±2)℃,反应时长b h后反应结束。将溶液自然降温到80℃,缓慢从四口瓶倒入烧杯中,加入1倍体积的冷水,继续搅拌冷却到室温,用布氏漏斗进行过滤,滤饼用甲醇对滤饼洗涤、打浆1h,然后再过滤、顶洗,得到PR122粗品,将N,N-二甲基甲酰胺和PR122 粗品依次加入四口瓶中,开启机械搅拌,搅拌15min后,开始对溶液加热。先将温度升至68℃,维持30min,然后继续升温至溶液有回流时,保持温度2.5h,反应结束,将温度降至50~55℃,滴加氢氧化钠溶液将物料的pH调节至7~7.5,继续搅拌30min,再次检测溶液pH,若pH没有变化,反应结束,若溶液pH降低,重复滴加氢氧化钠溶液操作至溶液pH恒定。将溶液过滤,滤饼再用甲醇顶洗、水顶洗,用鼓风干燥箱烘干,得终产品颜料紫红 PR122。

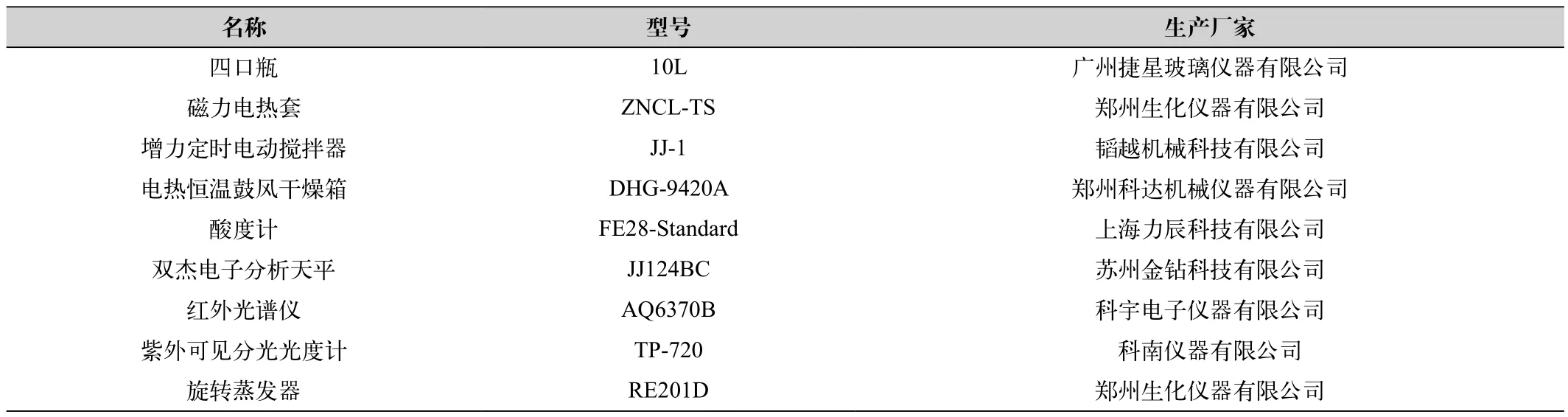

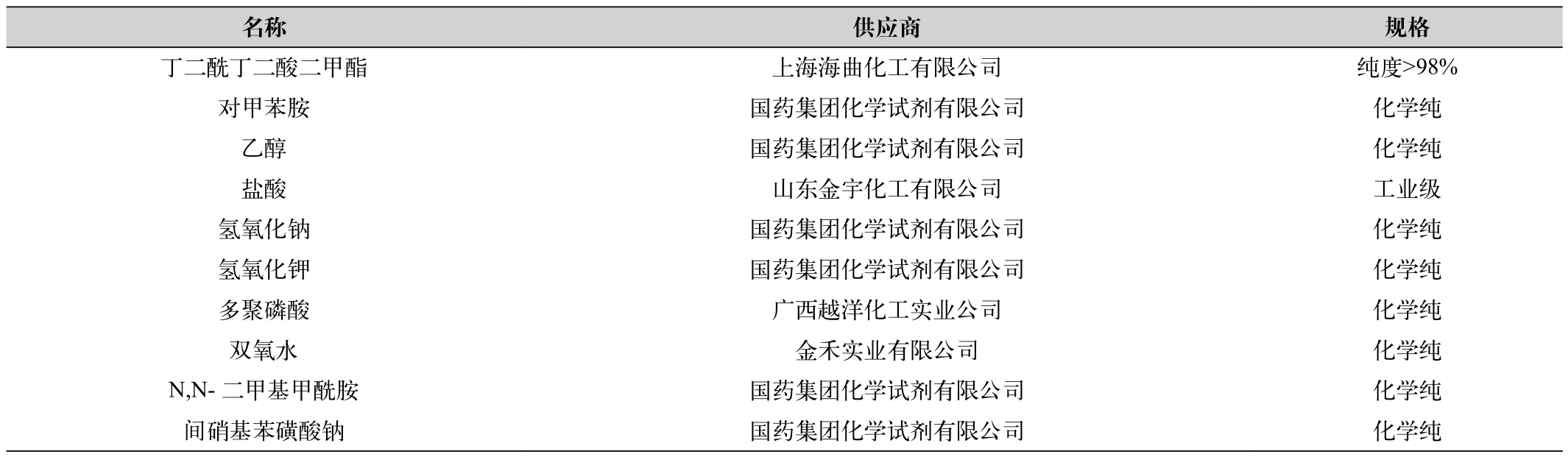

4.3 试验仪器与试剂

主要试验仪器如表1,所用试剂如表2所示。

4.4 试验方案

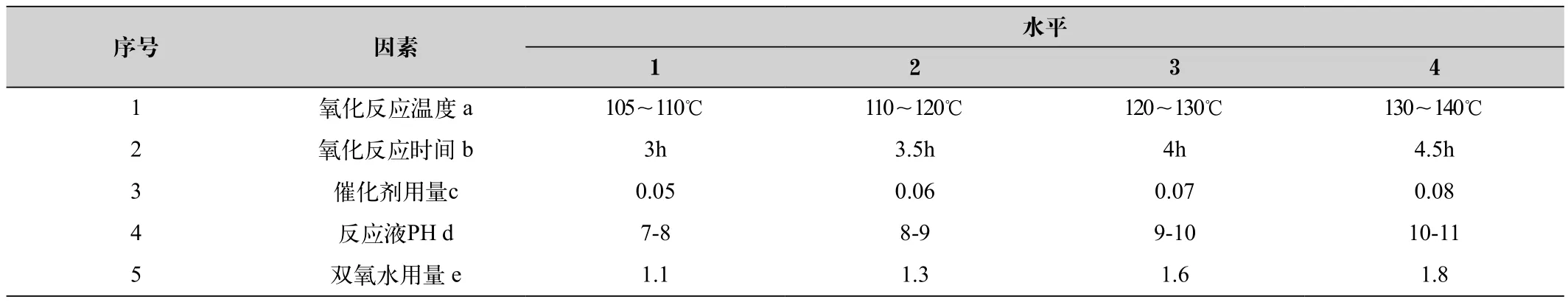

本试验采用正交试验的方法,对反应过程中以下五个因素进行考察:氧化反应温度a、氧化反应时间b、催化剂用量c、反应液酸碱度d,双氧水用量e,每个因素选择四个不同梯度水平,通过试验计算确定最佳的工艺参数,详见表3。

5 实验结果

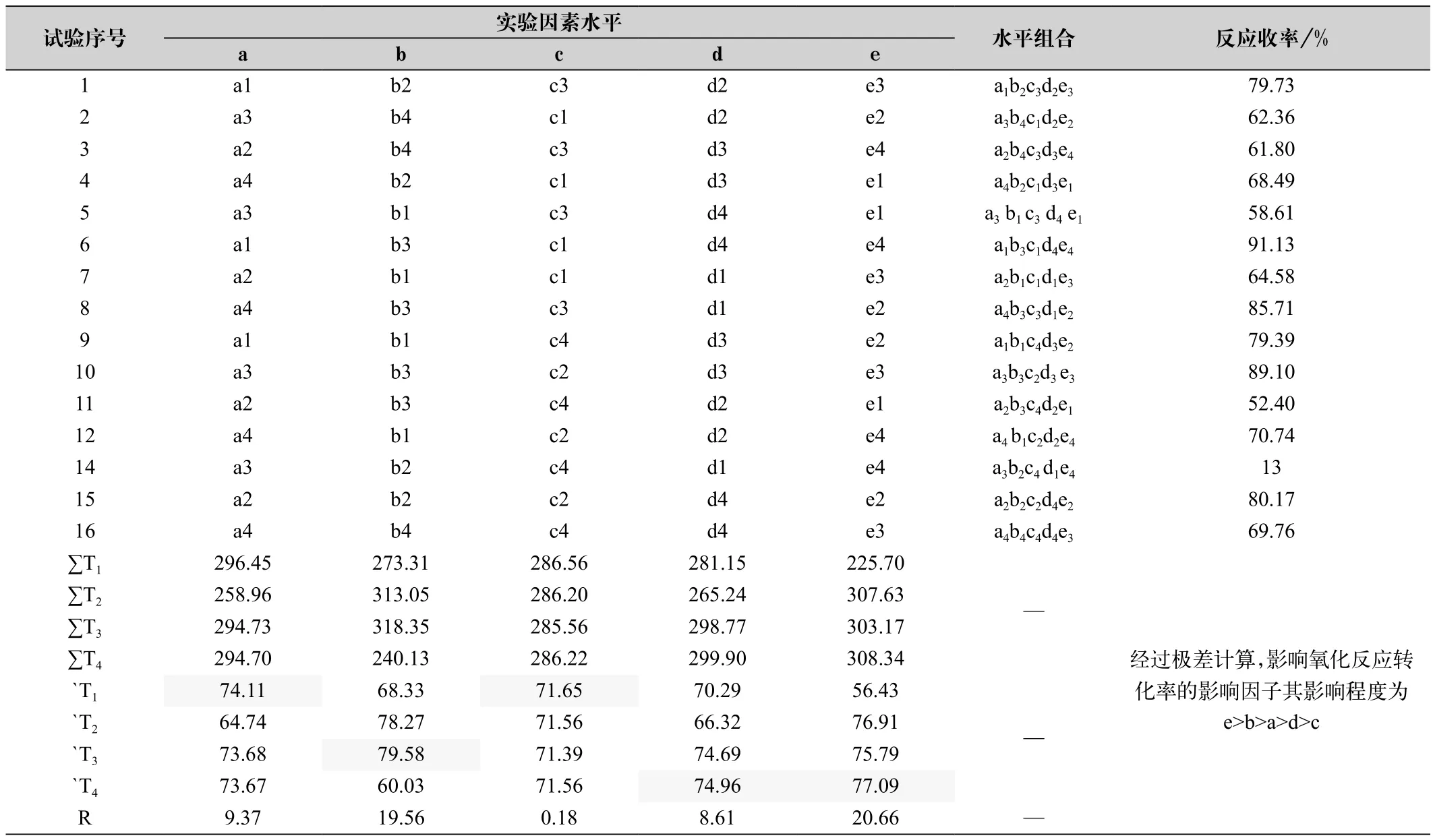

选取正交试验表L16(45)进行试验,试验结果如表4。

经过极差计算,通过R值可以看出,影响2,9-二甲基-6,13-二氢喹吖啶酮氧化反应收率的影响因子其影响程度排序为e>b>a>d>c,通过T 值计算,最佳因素水平组合为a1b3c1d4e4,从试验结果直观来看,试验第6组a1b3c1d4e4收率最高(91.13%),与计算结果完全相符,将这一参数水平组合进行连续十批的工艺试验验证,氧化反应收率平均值92.56%,比原工艺收率水平提高5.7%。

表1 主要试验仪器

表2 主要试验试剂

表3 正交试验因素水平列表

表4 正交试验结果计算表

6 新旧工艺消耗与三废处理费用方面的对照

将使用双氧水作为氧化剂与使用间硝基苯磺酸钠作为氧化剂的工艺进一步对照,原材料费用降低7.8%,废水产生量降低61%,三废处理费用降低51%。

7 结语

以双氧水取代传统氧化剂制备喹吖啶酮及其衍生物具有可行性,优化后的氧化反应工艺控制参数为双氧水用量1.8倍,氧化反应温度105~110℃,氧化反应时间4h,催化剂用量0.05倍,反应液pH10~11,且新工艺在降低消耗,减少三废方面优势明显。