基于钙循环的Mn-Mg修饰石灰石流态化储热及磨损特性

2020-03-04马张珂李英杰边志国雷文涛

马张珂, 李英杰, 边志国, 张 宇, 王 涛, 雷文涛

(1.山东大学 能源与动力工程学院,山东 济南 250061;2.大唐七台河发电有限责任公司,黑龙江 七台河 154600;3.山东纳鑫电力科技有限公司,山东 济南 250101)

化石能源燃烧产生的大量CO2加剧了温室效应[1]。近年来,可再生能源,包括太阳能、风能、生物质能、潮汐和地热能等新型能源,受到广泛关注,其中太阳能是地球上储量最为丰富的可再生能源[2]。然而,受到时间、气候、地理位置等因素的影响,太阳能具有密度低、间歇性和不稳定性等缺点。聚光太阳能(CSP)电厂储热技术能克服太阳能局限性,具有较好的应用前景[3]。钙循环(CaL)既能用于燃煤电站CO2捕集(CaL-CO2),又能够用于聚光太阳能电厂储热(CaL-CSP)。CaL-CSP利用CaO/CaCO3热化学储热技术因储热能量密度高、热损失小、储热材料来源广泛等优点而受到关注[4-5]。CaO/CaCO3热化学储热技术利用CSP吸热为CaCO3煅烧反应提供能量,煅烧生成的CO2和CaO被分别储存起来;当需要能量时,将分别储存的CO2和CaO一起送到碳酸化反应器中,进行碳酸化反应,并放出热量,从而将储存的太阳能释放出来。其反应如式(1)所示:

CaCO3(s)↔CaO(s)+CO2(g) ΔHθ=178 kJ/mol

(1)

Alovisio等[6]提出CaL-CSP集成系统,通过闭式CO2布雷顿循环产生电能,其发电效率可达40%~50%,流程图如图1所示。该系统在白天光照充足时利用太阳能在煅烧炉中煅烧钙基材料,将太阳能以化学能的形式储存在分解产物CaO和CO2中。需要供能时(例如夜间、阴天等没有光照的条件下),将CaO和CO2循环到碳酸化炉进行碳酸化反应释放热量。过量的CO2携带大量热量进入涡轮机做功产生电能,从而实现24 h连续发电。不同于CaL-CO2的反应条件[7],在CaL-CSP中,碳酸化放热在纯CO2下进行,温度通常在850 ℃以上以获得更高热量;煅烧反应在惰性气氛(氦气或氮气)下进行,使煅烧温度降至725 ℃[8],从而有利于降低太阳能集热器的布置面积,减少设备投资。

图1 CaL-CSP热化学储热系统图[6]Fig.1 Schematic diagram of CaL-CSP system[6]

Benitez-Guerrero等[8]研究表明,石灰石煅烧生成的CaO在第1次循环中达到较高储热转化率(接近0.8),随着碳酸化/煅烧循环次数增加,CaO储热转化率逐渐降低,20次循环后残余储热转化率较低(接近0.2)。对于CaL-CSP储热系统,CaO失活是一大缺点。因此,有必要对CaO进行改性,制备一种储热性能高且稳定性强的复合CaO基材料。添加惰性支撑体或添加剂是提高CaO基材料循环储热稳定性的有效方法[9-10],但过多的惰性物质也会限制单位质量CaO基材料的储热能量密度。因此,优选合适的支撑体或添加剂来提高CaO基材料的储热性能是非常必要的。

多价态Mn具有促进产生氧空位的特性,是一种重要的催化材料[11-12]。氧空位有利于O2-的迁移和CO2的扩散,有利于CaO碳酸化[13-14]。Guo等[13-14]采用溶胶-凝胶燃烧法合成了Mn、Zr和Ce共掺杂的CaO基吸附剂,发现Zr与Mn相互作用促进了Ca原子向表面O原子的电子输运,从而提高了CO2的吸附性能。Li等[11]制备了含Mn双壳碳酸钙空心微球结构的高效CO2吸附剂,以减轻CaO由于烧结引起的快速失活。Zhao等[15]研究发现,加入Mn可以提高CaO的CO2吸附活性,从而促进CO2捕集。以上研究中,Mn修饰的CaO用于CaL-CO2,CaO碳酸化在650 ℃和体积分数15% CO2/85%N2气氛下进行。但在CaL-CSP循环高温热化学储热研究中,高温碳酸化(800~900 ℃)和高CO2浓度(纯CO2)的相关报道较少。因此,Mn对CaO基材料高温储热特性的影响仍需要研究。

CSP-CaL储热过程中,CaO基材料由于烧结导致孔隙率下降而失活[16-17]。为了解决这个问题,可采用加入支撑体来提高CaO抗烧结性和热稳定性。在CaO中掺入SiO2[18]、Al2O3[10,19]和ZrO2[20]等材料时,它们与CaO反应分别生成CaxSiyOz、CaxAlOz和CaZrO3,减少了CaO的量;而MgO的掺入不会消耗CaO,是良好的惰性支撑体[21-22]。Sanchez-Jimenez等[22]用醋酸处理石灰石/白云石混合物制备CaO/MgO复合材料,并用于高温储热。Wang等[23]采用柠檬酸碳模板法制备了多孔 CaO/MgO 复合材料,具有良好的抗烧结性和储热循环稳定性。以上研究均在固定床反应器和热重分析仪中进行,而实际上,在流化床反应器中进行钙循环储热反应过程更适合于工业化[24-25]。因此,有必要在流态化条件下研究钙基材料的储热性能,并进一步提高其储热性能和循环稳定性。

笔者提出以石灰石为钙源,Mn(CH3COO)2·4H2O和Mg(CH3COO)2·4H2O分别为锰源和镁源,采用浸渍法制备Mn-Mg修饰石灰石,并用于钙循环热化学储热过程。在流态化条件下研究修饰石灰石的循环储热性能和颗粒磨损特性;探究Mn和Mg添加量对修饰石灰石储热性能和颗粒磨损特性的影响,确定最佳添加比例。

1 实验部分

1.1 实验材料

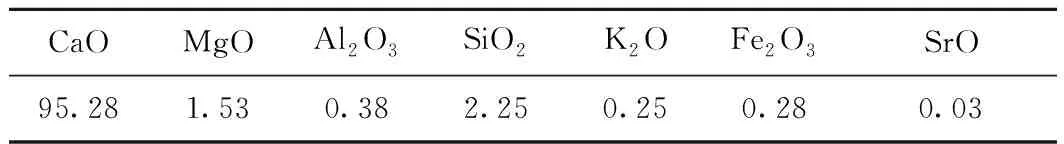

所用石灰石产于河南,粉碎筛分后取粒径为0.125~0.180 mm的样品,在鼓泡流化床反应器中,纯N2气氛、850 ℃下预煅烧30 min。煅烧石灰石的化学成分采用X射线荧光光谱仪(XRF)进行分析,结果如表1所示。

表1 煅烧石灰石的化学成分Table 1 Chemical components of the calcined limestone w/%

Mn(CH3COO)2·4H2O和Mg(CH3COO)2·4H2O,质量分数均大于99%,分析纯,天津科密欧化学试剂有限公司产品;蒸馏水,自制。

1.2 Mn-Mg修饰石灰石制备

采用浸渍法制备Mn-Mg修饰石灰石的流程如图2所示。具体过程如下:首先称取25 g石灰石、一定质量的Mn(CH3COO)2·4H2O(Mn源)和Mg(CH3COO)2·4H2O(Mg源)与30 mL蒸馏水在烧杯中混合,50 ℃恒温搅拌3 h以保证浸渍完全,然后50 ℃恒温干燥12 h,筛分得到样品(粒径0.125~0.180 mm),即为Mn-Mg修饰石灰石。修饰石灰石在流化床中,纯N2气氛、850 ℃下预煅烧30 min,煅烧样品记为Mnx-Mgy-Caz。其中x、y和z分别表示复合材料中Mn、Mg和Ca的摩尔比。如:Mn5-Mg8-Ca100表示Mn/Mg/Ca的摩尔比为 5:8:100的CaO基复合材料。为探究Mn的单独影响,按照上述步骤制备了煅烧后Mn修饰石灰石,制备过程中只加入石灰石和Mn源,煅烧后样品记为Mnx-Caz。作为对比,煅烧后天然石灰石样品记为CaO。

图2 Mn-Mg修饰石灰石制备流程Fig.2 Preparation procedure of the Mn-Mg modified limestone

1.3 Mn-Mg修饰石灰石循环储热实验

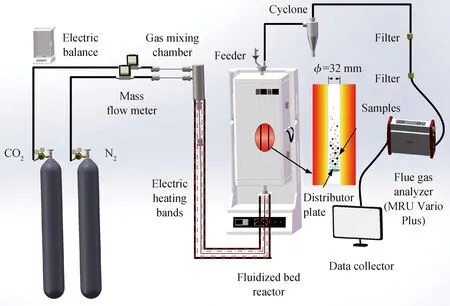

Mn-Mg修饰石灰石的CaL储热实验在常压鼓泡流化床反应器(BFBR,郑州科佳电炉有限公司产品)储热系统上进行,如图3所示。鼓泡流化床反应器采用电加热,用于模拟太阳能煅烧炉吸热阶段和流化床碳酸化炉放热阶段。位于电加热炉中的石英管内径为32 mm,高度为900 mm。等温区长为200 mm,该区温度代表了反应器温度。等温区的底部是多孔分布板,反应气体由质量流量计(Flowmethod FL-802,深圳弗罗迈测控系统有限公司产品)控制。所使用反应气包括N2和CO2,气体由电加热带预热至300 ℃后送入BFBR。煅烧温度和气氛分别为850 ℃和纯N2;碳酸化温度和气氛分别为850 ℃和纯CO2,碳酸化时间为10 min。煅烧时,炉膛出口CO2含量变化由气体分析仪(MRU Vario Plus,德国MRU公司产品,CO2分析精度为0.01%(体积分数),量程为0~100 %(体积分数))实时测量并记录。气体总流量保持2.5 L/min不变,所有样品均处于鼓泡流态化状态。

图3 鼓泡流化床反应器储热系统示意图Fig.3 Schematic diagram of the BFBR system for CaL energy storage

实验过程如下:首先,称取约8 g预煅烧后的石灰石样品,并将其加入进料口。实验前,先通入纯N2将炉膛温度从室温电加热至850 ℃。当炉温达到850 ℃时,将炉膛中反应气氛切换为纯CO2。同时,将进料口的样品快速加入石英管中,样品进行碳酸化放热反应。第1次碳酸化放热结束后,将气氛转换为纯N2。在煅烧吸热阶段,由分析仪实时记录尾气中CO2浓度,当其降到0时,样品完全煅烧,完成第1个CaL储热循环。重复上述步骤进行多次CaL储热循环实验。此外,在未开始循环储热实验前,首先进行空床实验,即炉膛内不放置样品,按照上述步骤完成1次循环。

1.4 石灰石储热性能评价

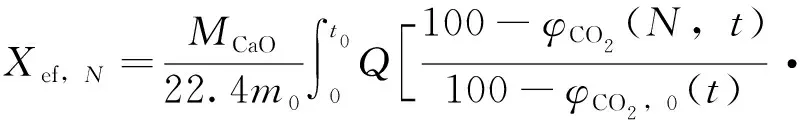

采用有效储热转化率(Xef)和有效储热能量密度(Eef)评价石灰石的储热性能。有效储热转化率定义为在碳酸化放热阶段转化的CaO与其样品总质量的比率,可根据煅烧吸热阶段测得CO2的体积分数,由式(2)计算得到:

(2)

其中:N为CaL储热循环次数;Xef,N表示Mn-Mg修饰石灰石在第N次CaL储热循环中的有效储热转化率;t为煅烧时间,min;t0为完全煅烧时间,min;Q为煅烧吸热阶段的N2气体流量,L/min;φCO2,0(t)是在空床实验煅烧阶段tmin时BFBR出口的CO2体积分数,%;φCO2(N,t)是第N个循环tmin时BFBR出口的CO2体积分数,%;m0为初始CaO样品质量,g;MCaO是CaO的摩尔质量,g/mol。

有效储热能量密度为单位质量储热材料在每次碳酸化反应中释放的能量,由式(3)计算:

(3)

其中:Eef,N表示第N个循环CaO基材料的有效储热能量密度,kJ/kg;ΔHθ为标准反应焓,kJ/mol。

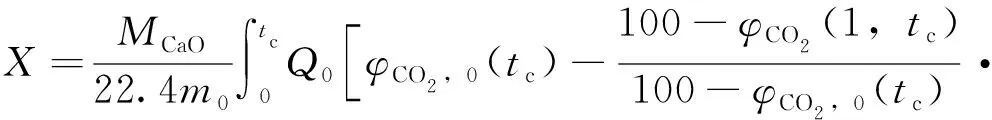

在研究Mn对石灰石第1次循环碳酸化放热速率的影响时,由式(4)可计算出CaO碳酸化转化率。定义碳酸化反应速率为单位时间内CaO碳酸化转化率,如式(5)所示:

(4)

(5)

其中:X为Mn修饰石灰石第1次循环tc时碳酸化转化率;r为Mn修饰石灰石第1次循环tc时碳酸化反应速率,s-1;tc为碳酸化时间,s;Q0为碳酸化放热阶段总气体流量,L/min;φCO2,0(tc)是在空床实验中tc时BFBR出口的CO2体积分数,%;φCO2(1,tc)是第1个循环tc时BFBR出口的CO2体积分数,%。

1.5 颗粒磨损实验

Mn-Mg修饰石灰石多次流态化CaL储热循环后,向炉内通入纯N2来冷却管中颗粒至室温。BFBR中的样品全部被冷却并取出,从BFBR中逸出的细颗粒全部被旋风分离器和过滤器收集起来,如图3所示。

采用筛分称重法分析颗粒循环前后粒径分布(PSD)特性,即利用筛分仪(Retsch-AS400 control,德国莱驰公司产品)测量循环前后颗粒粒径,分样筛孔直径范围为0~0.18 mm,称量不同粒径范围颗粒的质量,并计算颗粒平均直径和磨损率。颗粒平均粒径采用索特平均直径,计算公式如下:

(6)

其中:DN为石灰石第N次循环煅烧后的索特平均直径,mm;wi为筛分得平均粒径为Di的样品占样品总量的质量分数,%。每个循环的磨损率(RN)为每次循环中样品平均直径的减少量,如下式所示:

(7)

2 结果与讨论

2.1 Mn掺入对修饰石灰石循环储热特性的影响

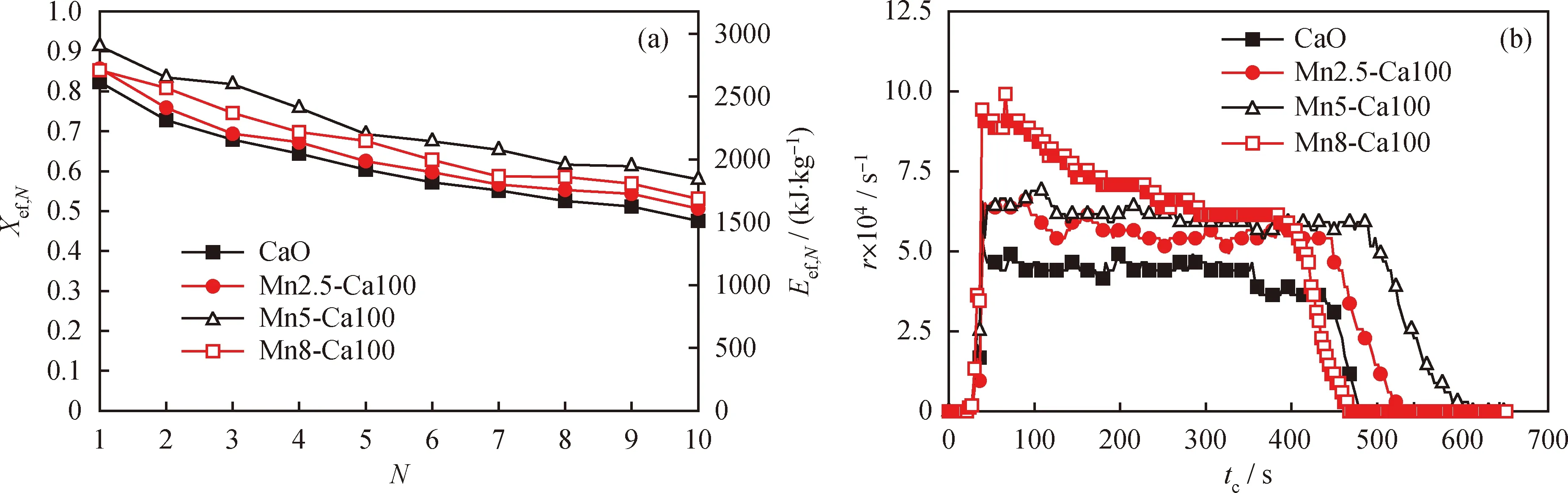

流态化下Mn掺入对修饰石灰石循环储热性能的影响如图4所示。从图4(a)可以看出,Mn修饰石灰石10次循环中储热转化率明显高于天然石灰石。CaO的第1次储热循环转化率(Xef,1)为0.82;随循环次数增加,CaO的Xef,N迅速下降;当第10次循环时,其储热转化效率(Xef,10)为其Xef,1的57%。随着Mn/Ca摩尔比从0∶100增至5∶100,Xef,1和Xef,10分别增加了11%和22%,且Mn5-Ca100的Xef,10为其Xef,1的62%。这表明Mn掺入提高了石灰石循环储热性能,Mn的引入有助于减缓CaO储热转化率随循环次数的衰减。但是Mn添加量并不是越高越好,继续增大Mn/Ca摩尔比到8∶100,Mn修饰石灰石中CaO含量相对减少,Xef,N则下降。因此最佳Mn/Ca摩尔比为5∶100。

Mn/Ca摩尔比对石灰石第1次循环碳酸化反应速率的影响如图4(b)所示。4个CaO材料的碳酸化过程中均分为2个阶段:快速化学反应控制阶段和慢速扩散控制阶段。首先,CaO经历1个快速化学反应控制阶段(约500 s);随着反应进行,当CaO表面CaCO3产物层达到一定厚度时,CO2通过产物层扩散与CaO的反应受到限制,碳酸化反应进入慢速扩散控制阶段。Sun等[26]研究表明,CaO碳酸化转化率主要在化学反应控制阶段取得,扩散控制阶段碳酸化转化率提高幅度很小。从图4(b)发现,随着Mn/Ca摩尔比从0∶100增至5∶100,化学反应控制阶段反应速率和反应时间均增加,因此,Mn5-Ca100 的储热转化率高于CaO。然而,当 Mn/Ca 摩尔比继续增大到8∶100,化学反应控制阶段反应速率继续增加,但随着CaCO3层快速生成,化学反应控制阶段反应时间减少,其10次储热转化率略有下降。

图4 Mn/Ca摩尔比对Mn修饰石灰石储热性能和碳酸化速率(r)的影响Fig.4 Effects of Mn/Ca molar ratio on heat storage performance and carbonation rate (r) of Mn modified limestone(a) Xef,N and Eef,N; (b) Carbonation rate (r)Conditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

2.2 Mn掺入对修饰石灰石储热循环中磨损特性的影响

图5是Mn掺入对修饰石灰石10次循环累积质量分布和粒径分布(PSD)的影响。由图5(a)可知,随着Mn/Ca摩尔比的增大,经历10次循环的Mn修饰石灰石累积质量分布曲线向小粒径方向移动,表明细颗粒的比例增加。这是由于Mn掺入促进CaO碳酸化反应速率,在CaO表面快速生成CaCO3产物层,颗粒间的化学应力增大,CaO的破碎和磨损加剧。由图5(b)可知,初始4个样品颗粒粒径大小在0.075~0.125 mm、0.125~0.154 mm和0.154~0.180 mm等3个范围内。当Mn/Ca摩尔比从0∶100增至2.5∶100时,10次循环后,粒径在0.154~0.180 mm的Mn修饰石灰石颗粒减少,在0.125~0.154 mm之间的Mn修饰颗粒增加。当Mn/Ca摩尔比从2.5∶100增至8∶100时,10次循环后,粒径在0.154~0.180 mm和0.125~0.154 mm的Mn修饰石灰石颗粒减少,而粒径在0.075~0.125 mm之间的Mn修饰颗粒增加。

图5 Mn/Ca摩尔比对Mn修饰石灰石10次循环累积质量分布和粒径分布(PSD)的影响Fig.5 Effects of Mn/Ca molar ratio on cumulative mass distribution and PSD of Mn modified limestone during 10 cycles(a) Cumulative mass distribution; (b) PSDConditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

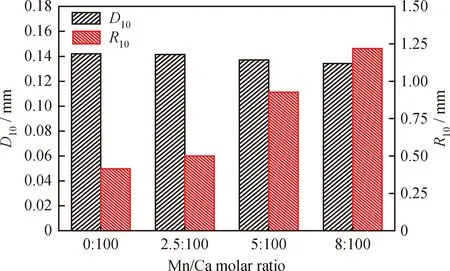

图6是Mn/Ca摩尔比对Mn修饰石灰石10次循环索特平均直径(D10)和每次循环磨损率(R10)的影响。由图6可以看出,随着Mn/Ca摩尔比从 0∶100 增加到2.5∶100,D10减小0.5%。继续增大Mn/Ca摩尔比到8∶100,D10减小5%,而 Mn8-Ca100 的R10为CaO的3倍。更高Mn/Ca摩尔比使Mn修饰石灰石平均索特直径减小,每次循环中的磨损率增大。综合考虑Mn添加比例对Mn修饰石灰石储热和颗粒磨损性能的影响,最佳Mn/Ca摩尔比为5∶100。

图6 Mn/Ca摩尔比对Mn修饰石灰石10次循环平均直径(D10)和磨损率(R10)的影响Fig.6 Effects of Mn/Ca molar ratio on D10 and R10of Mn modified limestoneConditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

2.3 Mn和Mg同时掺入对修饰石灰石循环储热特性的影响

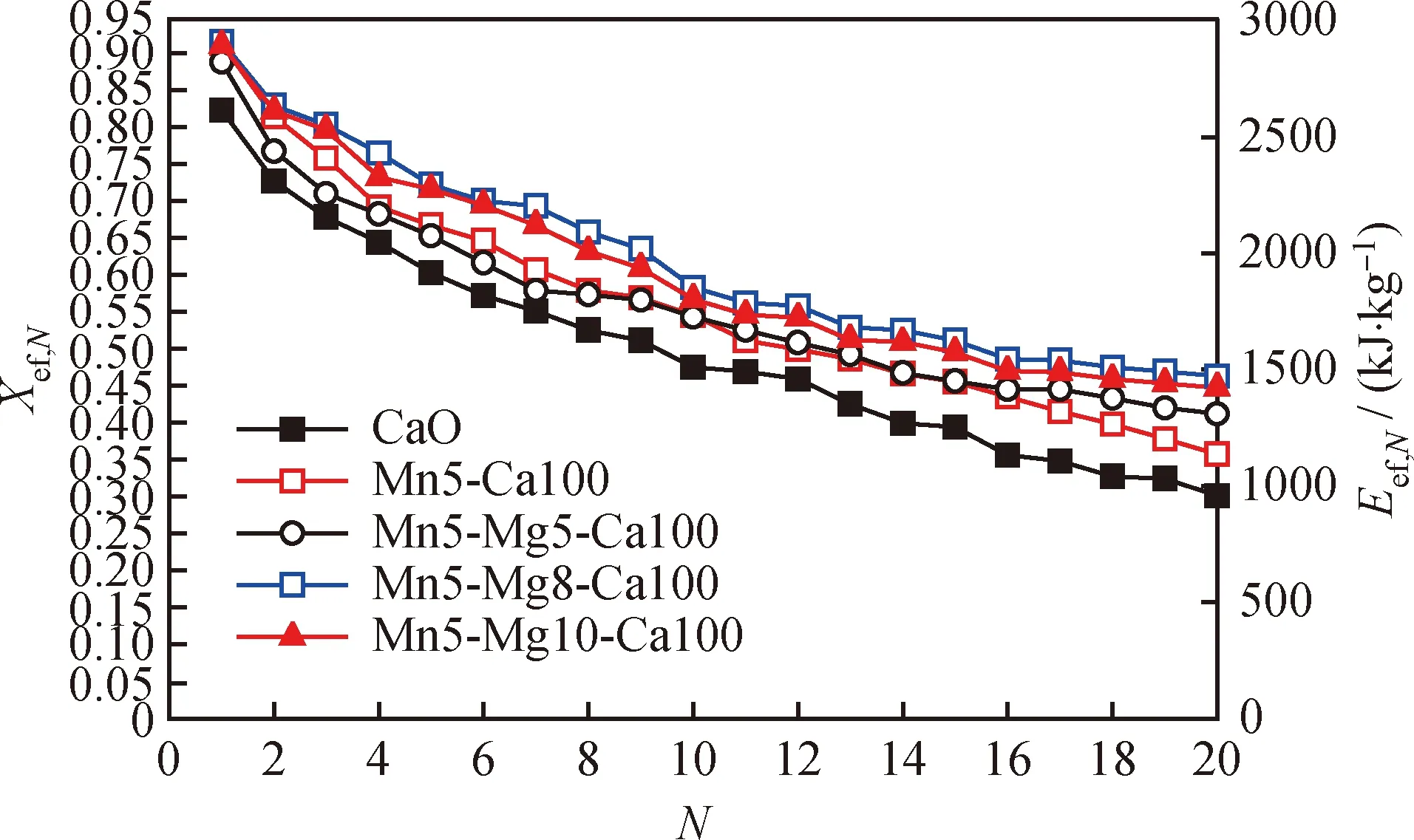

流态化下Mn和Mg同时掺入对修饰石灰石循环储热性能的影响如图7所示。由图7可知,在20次循环中,Mn5-Ca100的有效转化率仍高于CaO。Mn5-Ca100的Xef,20为0.36,Eef,20为1144 kJ/kg,均比CaO高19%。但Mn掺杂并不能阻止CaO在多次循环储热过程中的烧结。随着储热循环次数的增加,Mn5-Ca100的有效转化率持续下降,Mn5-Ca100 的Xef,20为其Xef,1的40%。与Mn5-Ca100相比,同时添加Mn和Mg修饰的石灰石具有更稳定的循环储热性能。从图7还可以看出,Mn/Mg/Ca摩尔比为5∶5∶100时,由于样品中CaO含量减少,前10次循环中Mn5-Mg5-Ca100的Xef,N和Eef,N均略低于Mn5-Ca100。然而,20次循环时,Mn5-Mg5-Ca100 的储热性能比Mn5-Ca100提高了15%。这是由于MgO的惰性支撑提高了Mn-Mg修饰石灰石抗烧结性能,Mn-Mg修饰石灰石具有更高的储热稳定性。在20次循环过程中,Mn5-Mg8-Ca100的储热性能最高。Mn5-Mg8-Ca100的Xef,20约为0.46,Eef,20约为1462 kJ/kg,分别比CaO和 Mn5-Ca100 高54%和30%。Mn5-Mg8-Ca100的高循环储热性能归因于惰性物质MgO,惰性载体有助于减缓CaO颗粒的聚集,从而削弱CaO在高温下的烧结和孔隙堵塞过程,有助于CO2扩散到CaO颗粒的内部孔隙中。

图7 Mn/Mg/Ca摩尔比对Mn-Mg修饰石灰石的储热性能的影响Fig.7 Effects of Mn/Mg/Ca molar ratio on heat storage performance of Mn-Mg modified limestoneConditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

2.4 Mn和Mg同时掺入对修饰石灰石储热循环中磨损特性的影响

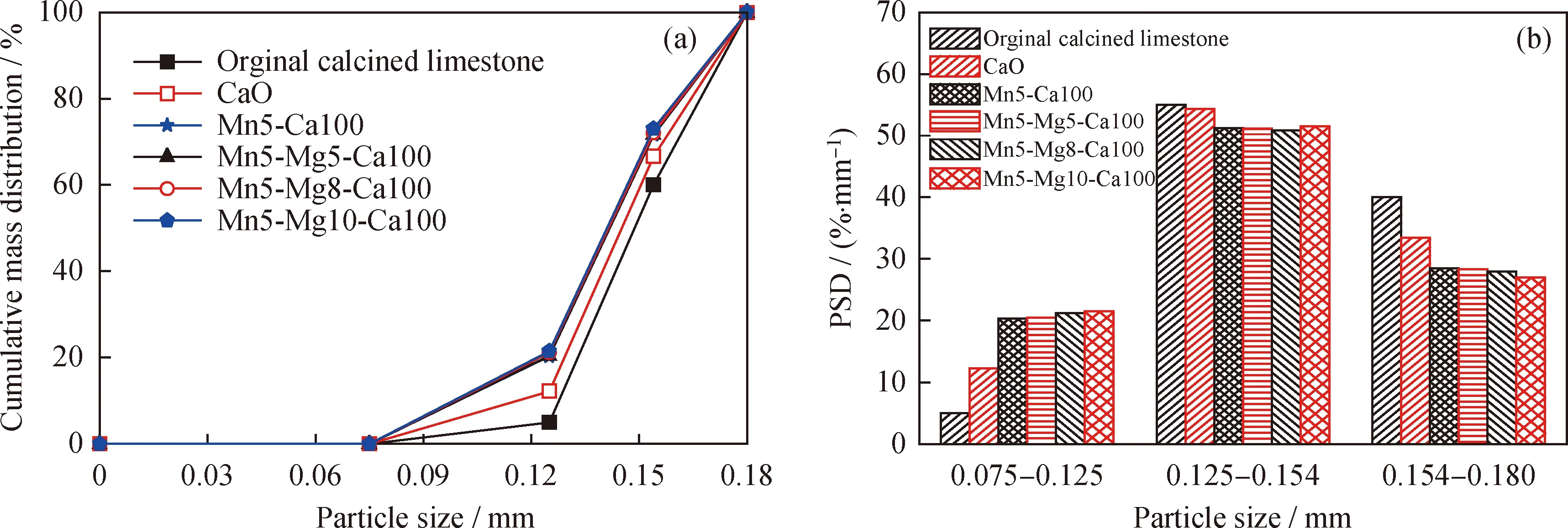

图8是Mn和Mg同时掺入对修饰石灰石20次循环储热累积质量分布和粒径分布的影响。由图8(a)可知,Mn5-Ca100较CaO的累积质量分布曲线明显向小粒径方向移动,表明Mn掺入使修饰石灰石20次储热循环后细颗粒的比例增加。同时掺入Mn和Mg后,曲线向更小粒径方向移动,表明Mn-Mg修饰石灰石经历20次循环后细颗粒进一步增多。然而,Mn/Mg/Ca摩尔比对Mn-Mg修饰石灰石颗粒累积质量分布影响不明显,其分布曲线接近重合。从图8(b)可以看出,20次循环后,Mn5-Ca100 粒径在0.125~0.180 mm范围内的颗粒数量比CaO分别减少了8%,粒径在0.075~0.125 mm范围内的颗粒数量增加8%。当Mn和Mg同时掺入时,随着Mn/Mg/Ca摩尔比从5∶0∶100增至5∶10∶100,20次循环后Mn-Mg修饰石灰石粒径在0.154~0.180 mm范围的颗粒略有减少,而在0.075~0.154 mm范围内的颗粒略有增加。这说明Mn-Mg修饰石灰石的粒径减小幅度较低,抗磨性能好于Mn修饰的石灰石。

图8 Mn/Mg/Ca摩尔比对Mn-Mg修饰石灰石20次循环累积质量分布和粒径分布(PSD)的影响Fig.8 Effects of Mn/Mg/Ca molar ratio on cumulative mass distribution and PSD of Mn-Mg modified limestone during 20 cycles(a) Cumulative mass distribution; (b) PSDConditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

图9为Mn/Mg/Ca摩尔比对Mn-Mg修饰石灰石20次循环索特平均直径和循环磨损率的影响。Mn/Mg/Ca摩尔比从5∶0∶100增至5∶8∶100,D20减小了0.4%,R20增加了5%。继续增大 Mn/Mg/Ca 摩尔比到5∶10∶100,D20减小了0.3%,R20增加了3%。综合考虑Mn和Mg添加比例对Mn-Mg修饰石灰石储热和颗粒磨损性能的影响,最佳Mn/Mg/Ca摩尔比为5∶8∶100。

图9 Mn/Mg/Ca摩尔比对Mn-Mg修饰石灰石20次循环平均直径(D20)和磨损率(R20)的影响Fig.9 Effects of Mn/Mg/Ca molar ratio on D20 and R20 of Mn-Mg modified limestoneConditions: T=850 ℃; F(N2 or CO2)=2.5 L/min

3 结 论

采用浸渍法制备Mn修饰石灰石和Mn-Mg修饰石灰石,并用于流态化钙循环储热,研究Mn/Ca摩尔比和Mn/Mg/Ca摩尔比对修饰石灰石循环储热和颗粒磨损特性的影响,主要结论如下:

(1)掺入Mn有助于减缓石灰石储热转化率随循环次数的衰减,提高CaO碳酸化反应速率,最佳Mn/Ca摩尔比为5∶100,此时,Xef,1和Xef,10分别比煅烧石灰石增加了11%和22%。

(2)Mn/Ca摩尔比对石灰石磨损性能影响较大,随着Mn/Ca摩尔比从0∶100增至8∶100,10次循环磨损率增大2倍。

(3)Mn和MgO同时掺入使Mn-Mg修饰石灰石具有更稳定的储热性能,最佳Mn/Mg/Ca摩尔比摩尔比为5∶8∶100。Mn5-Mg8-Ca100的Xef,20约为0.46,Eef,20约为1462 kJ/kg,分别比CaO和Mn5-Ca100 高54%和30%。此外,Mn5-Mg8-Ca100的20次循环磨损率比Mn5-Ca100的提高5%。这表明在石灰石中同时掺入Mn和Mg提高了其流态化循环储热和抗磨损性能,具有一定的应用前景。