连续激光高速抛光冷作模具钢的表面粗糙度及性能

2020-03-04周泳全张卫肖海兵徐晓梅朱颖

周泳全,张卫,肖海兵,徐晓梅,朱颖

(1.深圳信息职业技术学院 智能制造与装备学院,广东 深圳 518172;2.北京航空航天大学 机械工程及自动化学院,北京 100191)

模具是“工业之母”,无论冲压模、注射模还是压铸模和吹塑模,都需要对模具的凸模和凹模表面进行抛光。为满足现代制造业的需求,模具钢的抛光加工目前主要朝高质和高效方向发展。许多模具都需要进行超高精密的加工,对表面粗糙度Ra的要求甚至达到了纳米级别[1];另一方面,为了满足客户紧迫订单的要求,不少模具制造商希望大幅度缩短模具制造过程中最耗时之一的抛光工序的制造周期,期望一种新的表面抛光技术能将粗糙度较大(Ra为1.8~5.0 μm)的表面快速抛光至基本光滑的表面(Ra<0.4 μm)。激光抛光技术开始于20世纪90年代中期[2],相对于传统的磁研磨抛光、机械抛光、超声波抛光、化学抛光、电解抛光和流体抛光,在加工效率、加工质量和清洁制造等方面都具有卓越的优势。欧美国家开展激光抛光技术的研究比其他激光加工技术(如激光熔覆、超快激光加工)早,但激光熔覆和超快激光加工技术早已应用于多个行业,激光抛光技术因难度大,直到2018年初德国Fraunhofer ILT 激光研究所和Arnold公司合作开发的五轴数控激光抛光机床[3],才正式在工业领域投入应用。

激光对金属材料的抛光包括连续激光抛光和脉冲激光抛光两种工艺[4-7],连续激光通常用于粗抛光或半精抛光,脉冲激光则用于精抛光[5,7-8]。许多研究学者对包括模具钢在内的工具钢进行了连续激光的抛光研究,并取得了把原始粗糙度降低 40%~80%的研究成果。Ukar等人[9-10]建立了数学模型预测抛光结果,并利用灯泵浦和 CO2连续激光抛光 DIN 1.2379(D2)冷作模具钢,验证了仿真模型的正确性,并把原始粗糙度降低了75%~80%。B.Richter等人[4]论证了临界频率和毛细管平滑预测模型在钴铬钼合金连续激光抛光中的适用性,并把原始表面粗糙度降低了70%。Joshua D.Miller等人[11]指出,在H13模具钢连续激光抛光过程中,采用功率和速度的最佳瞬时组合,表面质量提高了83%(表面粗糙度从1.35 μm降低到 0.23 μm)。

许多研究人员研究了能量密度[12-14]、扫描速度[15]和扫描填充间距[16]等工艺参数对连续激光抛光表面质量的影响,大多数研究人员认为激光能量密度对表面完整性的影响最大[15]。激光能量密度的调节,可通过改变激光光束的离焦量来实现,从而相应地改变光束直径。M.T.C.Chow等人[12]在激光光束离焦量为1.3~2.9 mm时抛光了AISI H13模具钢表面,当离焦量大于2.2 mm时,表面粗糙度降低39.7%。同样,Pfefferkorn等人[13]表明激光光束直径是影响激光抛光S7工具钢零件粗糙度的重要因素。我国学者陈继民[17]通过优化连续激光的加工工艺参数(功率、离焦量、扫描速度和扫描填充间距),将2316模具钢表面的粗糙度由1.0 μm降低到0.2 μm。

高斯(Gaussian)光束和平顶(Top-hat)光束是连续激光的两种光束表现形式[6,18],因高斯光束聚焦光斑的能量高度集中在中央,容易导致抛光时材料表面的蒸发与气化,不易控制表面熔池的温度,常使抛光后的表面粗糙度失控,所以高斯光束适合激光打标和切割等工艺。而平顶光束的聚焦光斑,能量均匀分布,相对容易控制熔池温度[6],有利于控制激光抛光的粗糙度。

上述研究成果均是在激光功率小于500 W、扫描速度低于200 mm/s的条件下获得,激光抛光的效率并不显著,但可以获得较高的表面质量。Kumstel等人[19]利用较低的扫描速度和平顶激光光束,抛光钛镍合金,获得了较低的表面粗糙度(Ra=0.16 μm)。北京航空航天大学管迎春团队[20]利用连续激光以低于150 mm/s的扫描速度多次扫描抛光3D打印的IN718合金零件,表面粗糙度从原始的7.5 μm降低至0.1 μm。

本文利用连续激光,重点研究在获得较高表面质量的前提下,通过优化平顶光束光斑直径、扫描速度和扫描路径,大幅度提高抛光效率的方法。

1 试验材料与方法

连续激光抛光冷作模具钢的原理是利用激光能量将工件表面瞬间熔化,形成熔池,然后依靠熔池的表面张力,将熔化后的表面波峰填入波谷,实现“熔峰填谷”(MPFV)和抛光的目的[4-11,21]。试验材料为Cr12MoV冷作模具钢(其化学成分见表1),对应美国 AISI D2冷作模具钢,常用于金属板料的冲裁和拉伸冲压模具。快走丝电火花切割(Wire-EDM cut)和粗铣是该材料零件的常见粗加工手段,其加工粗糙度一般在 1.5~4.0 μm 范围内。为了获得更光滑的表面和更高的尺寸及形状精度,还需要通过半精铣、精铣和磨削等后续加工手段,把表面粗糙度降低至0.25 μm左右。本试验样本通过快走丝电火花切割,切割表面粗糙度为 1.942 μm,试验目的是将该切割表面高速抛光至与磨削加工效果相同的表面粗糙度。

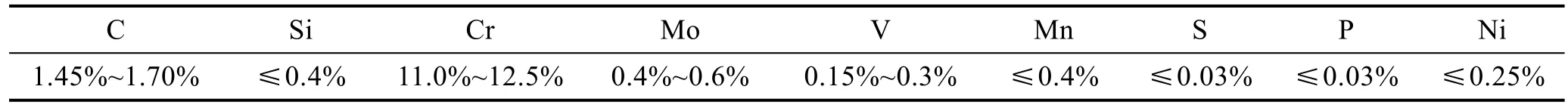

表1 Cr12MoV模具钢的化学成分Tab.1 Chemical composition of Cr12MoV steel

连续激光高速抛光系统的设备包括 500W 光纤连续激光发生器、缩束镜、扫描振镜、惰性气体密封舱等。连续激光发生器经过DOE/ROE衍射光学器件将高斯光束整形为平顶光束,并经缩束镜,通过振镜扫描,抛光工件表面,试验装置示意图如图1所示。表1显示Cr12MoV模具钢没有与氮气在高温下发生化学反应的金属成分(如Mg、Ca、Sr和Ba等),因此试验装置的密封舱采用氮气作为保护气体。

文献[12-13,15,20]都是通过改变离焦量间接来改变作用在工件表面的激光光斑直径,这种方法不适合平顶光束的光斑调整,因为平顶光束在正离焦或负离焦位置,就会丧失光斑能量密度均匀分布的特点[22],无法实现激光抛光能量精密控制的目的。本试验通过缩束镜改变输入扫描振镜的光斑直径,实现正焦量(离焦量为0)的加工,光斑在320~540 μm范围内可无极调整,并始终保持平顶光束的特征。

试验按照不同光斑直径分为I、II、III和IV组,并经过前期工艺优化试验,选取试验参数如表2所示。每组扫描2次,第一次沿x轴扫描,第二次沿y轴扫描。

前期许多学者均使用之型或对角线型路径作为激光抛光的扫描路径[8,11],其特点都是光斑朝单一方向运动,只有到达扫描区域的边界后再移动一个扫描间距(Step-over)开始反向扫描,如图2a所示。这种扫描抛光路径只能朝一个方向实现熔峰填谷的方法,导致连续激光抛光很难将原始表面粗糙度降低85%以上[11,23,25]。连续激光抛光时产生的熔池深度一般为50~150 μm[20,23-24],远远低于激光焊接和激光熔覆的熔池深度,如果扫描方向一直都沿四周方向,熔峰填谷的效果则更显著。为此,本试验采用之型-方波的复合路径,如图2b所示。

利用白光干涉仪(BRUKER WYKO Contour GT-K)直接测量连续激光抛光的表面粗糙度,并获取其 3D微观形貌。用慢走丝线切割机沿垂直于激光光束扫描方向切取抛光工件,并经表面打磨、超声波除油及抛光处理后,最后使用5%硝酸+95%酒精的混合溶液腐蚀横截面,制成试样,然后利用SEM扫描电镜ZEISS SIGMA 500/VP和GeminiSEM 300,分别观察抛光表面微观形貌及其横截面的金相显微组织,横截面的尺寸为5 mm×8 mm。采用FM-800显微维氏硬度计对抛光表面进行显微硬度测量,压入载荷为3.0 N,加载时间为12 s,取5次检测的平均值。

2 结果与讨论

2.1 抛光表面粗糙度及效率

图3a是Cr12MoV模具钢经快走丝线切割后的粗糙表面,图3b和图3c分别是激光束以之型路径和之型-方波复合路径扫描获得的抛光样品表面。图4a则揭示了在2.0 mm×2.0 mm测量区域内,该切割表面粗糙度(Ra=1.942 μm)及其 3D形貌,相对于基准表面,3D形貌波峰最高值Rp=29.871 μm,波谷最低值Rv=-16.343 μm,波峰与波谷的高度差Rt=46.214 μm。激光束按表2的优化工艺参数分别以之型路径和之型-方波复合路径的扫描方式,对快走丝线切割后的表面进行连续激光抛光,两者扫描路径在Group I(光斑直径 320 μm)获得的抛光表面粗糙度最高,在Group IV(光斑直径470 μm)获得的最低。之型路径扫描在Group I获得的最低粗糙度Ra为0.43 μm(图3b),而之型-方波复合路径在 Group IV获得的最低抛光表面粗糙度Ra为0.26 μm,表面粗糙度的降低幅度更大,这是因为这种之型与方波型组合扫描路径形成的熔池表面张力,促使熔池沿四周流动,使微观形貌的波峰在张力作用下产生物质迁移,并流向周围波谷,相比之型扫描方法,达到熔峰填谷和降低表面粗糙度的效果更加显著。

无论哪种扫描方式,试验结果表明,光斑直径越小,抛光表面粗糙度就越大。Group I的光斑直径最小,能量密度最大,在相同的功率和扫描速度下,能量在熔池的沉积最高,导致熔池材料局部蒸发和气化严重,表面粗糙度也随之降低;随着光斑直径的增大,能量密度降低,当光斑直径为470 μm(Group IV)时,能量密度达到最佳值,所获得的表面粗糙度也最低。

为更准确反映Group IV获得的图3c抛光表面的3D表面微观形貌,测量区域设置为5.0 mm×5.0 mm,如图4b所示,图3c抛光表面的3D形貌波峰最高值Rp=28.883 μm,波谷最低值Rv=-9.691 μm,波峰与波谷的高度差Rt=38.574 μm。

光斑直径为 470 μm 时,原始表面粗糙度Ra=1.94 μm,抛光表面粗糙度Ra=0.26 μm,而表面粗糙度降低了86.5%,相比文献[11,23,25],在保持表面粗糙度几乎相同降幅的情况下,抛光的扫描速度为500 mm/s,效率提高了1倍以上。此时扫描间距(如图2a)为0.1 mm,扫描2次,那么抛光100 mm×100 mm的平面只需 6.7 min。而传统的磁研磨抛光、机械抛光、超声波抛光、化学抛光、电解抛光和流体抛光,把原始表面粗糙度降低86.5%,最快也需要20 min。如果由熟练技师进行手工抛光,至少需要120 min。

2.2 抛光表面微观组织形貌与显微硬度

前期大量研究工作[4-7,10-12,14]均描述了连续激光在扫描速度较低(<200 mm/s)时对抛光表面显微组织的影响,较高扫描速度(≥400 mm/s)对表面显微组织的影响则鲜见报道。为了研究此影响,选取图3a的原始快走丝线切割后的粗糙表面和图3c的最低表面粗糙度的表面,进行SEM微观形貌的检测及对比分析。

从图5可见,在扫描速度较高的情况下,激光抛光表面微观组织相比原始快走丝线切割表面发生了显著变化。图5a显示原始快走丝线切割表面粗糙度较大,整体体现出微观波峰连绵起伏的特征,在箭头及其周围位置更加明显;而图5b显示的激光抛光表面粗糙度较小,整体平坦,仅在箭头所处的局部位置体现了较大的波峰与波谷的高度差Rt,这与图4分析结果(Analytical Result)是一致的(快走丝线切割后表面Rt=46.214 μm,抛光表面Rt=38.574 μm,Rt=|Rp|+|Rv|)。

2.3 抛光表面显微硬度

Ukar[9-10]和 Amine T等人[26]利用连续激光抛光ANSI D2冷作模具钢时,在获得最低表面粗糙度的情况下,熔池区域凝固后的显微硬度分别为 610HV和590HV。本试验通过SEM电镜检测了抛光表面横截面的显微组织,发现激光高速抛光后,平顶光束的能量均匀导致Cr12MoV材料表面的熔池张力均匀、流速均匀,能降低马氏体激活能,促使一部分残余奥氏体充分转换为马氏体,并使整体马氏体均匀分布,使材料的显微组织更加致密,如图6a和图7a所示,不仅降低了表面粗糙度,也提升了表面显微硬度。图6a揭示了激光抛光层主要由熔池层(A区)和热影响区(B区和C区)构成,其显微硬度随深度的分布如图6b所示。经 FM-800显微维氏硬度计测试,在距离表面15 μm深处的显微硬度为601HV,之后随着深度的增加,显微硬度显著下降,直到深度达到120 μm附近(达到热影响上层区域B区)后,显微硬度才趋于稳定(266HV),即接近Cr12MoV退火后的出厂硬度。

图7揭示了抛光表面横截面的 A、B、C、D四区(图6a)的显微组织。A区是熔池层,其显微马氏体组织非常致密(图7a),这也导致了熔池层的显微硬度大幅度提升;但随着深度的增加,从热影响区上层 B区(图7b)至热影响区下层 C区(图7c),直至材料基层(图7d),其显微组织逐渐粗疏,直至还原材料基层的组织结构。

3 结论

1)具备一定中等功率和平顶光束特征的连续激光,在优化激光加工工艺参数(含扫描路径)的前提下,可以将较高粗糙度(Ra=2.0 μm左右)的模具钢表面快速抛光至机械磨削的光滑程度,表面粗糙度可以降低86%以上,抛光效率比传统机械抛光工艺大幅提升67%,比人工抛光提升94%,让零件表面粗糙度一步降低到位。激光抛光在充满惰性气体的密封舱进行,除惰性气体本身外,无需任何外来材料辅助加工,同时也不产生任何材料的流失或挥发。因为激光通过熔池张力使工件表面重新分布,达到降低粗糙度的目的,无任何材料的增减,因此是真正的无污染的绿色制造。

2)使用优质平顶激光光束和之型-方波复合扫描路径,可突破连续激光抛光模具钢时无法高效快速地把表面粗糙度降低86%以上的极限。无论采用何种激光光束和扫描路径,激光光斑功率密度必须与扫描速度相匹配,实现优化组合,使激光能量导致的熔池张力充分实现熔峰填谷的效果。如果激光光斑功率密度与扫描速度不匹配,一方面,能量沉积过多,导致熔池材料蒸发或气化,抛光表面容易滋生次生粗糙度;另一方面,能量不足,熔池张力不够,无法实现熔峰填谷的效果,原始粗糙度的降低效果不显著。

3)连续激光抛光后的模具钢表面的显微硬度明显上升,提高幅度达到了 125%,但硬度层的深度有限,远远低于淬火硬度层。因此,Cr12MoV材料的显微硬度层深度为120 μm时,不能满足大批量冲压加工的冷作模具要求,但对中小批量冲压加工的冷作模具却非常合适。