微织构超声振动铣削系统的研究∗

2020-03-03陈小静

唐 军 陈小静 赵 波

0 引言

我国每年因摩擦损耗和腐蚀损耗造成的经济损失数以万亿计,而在航空、航天、航海领域,零件的磨损性故障和腐蚀性损坏常伴随灾难性后果[1]。因此,继“成型”制造和表面完整性制造之后,第三代制造技术的核心是在表面构筑变质层提高材料的耐磨、耐腐蚀特性[2]。目前,表面变质层的构筑方法主要有化学法[3](即:热处理、涂层、电化学改性等)和物理法[4](即:激光刻蚀、激光喷丸、反应离子刻蚀、压刻技术、电火花加工、电加工以及超声加工)两种。较其他几种方式,超声加工可以在材料的成型制造过程中在工件表面形成微织构,极大提高加工效率,具有广泛的应用前景。

在超声辅助加工方面,Gao等[5]通过对7075航空铝合金零件进行铣削试验,发现工件表面形成单刀最大残余压应力可以达到-36.84 MPa。Guo等[6]通过刀尖的超声椭圆振动在6061 铝合金表面形成了比较规整的表面微织构形貌。之后,曹腾[7]对超声椭圆振动的加工特点进行研究并对工件表面的织构进行设计,通过摩擦试验发现其摩擦系数较普车试件降低35.4%~44.4%。姜兴刚等[8]利用双弯曲椭圆振动高速铣削TC4 钛合金薄壁件使得切削力降低50%,刀具颤振得到抑制,零件形位误差得到显著提高。赵波等[9]对比分析了刀具、工件两种施振方式,并得出轴向施加振动不仅有利于微织构的生成且可缩短工件在摩擦过程中的磨合时间。

在微织构刀具方面,符永宏等[10]指出不同微织构沟槽方向(即:平行、垂直于切削刃)对车刀的切削性能和磨损影响有重要影响。Chen 等[11]进一步分析了不同沟槽方向及微坑3 种织构刀具在干切削TC4 条件下的切削性能,发现平行切削刃沟槽的减摩效果最明显。张高峰等[12]应用压印技术在YG6 刀具上加工出直线型和凹型沟槽结构,解决了车削过程中粘刀、切削力过大及工件烧伤等问题。陈碧冲[13]利用Deform 软件仿真分析了不同方向(即:横向、纵向和交叉)的微沟槽织构对钻头切削性能,发现横向沟槽对于刀具降温具有显著效果。杨树财等[14]在YG8球头铣刀的前刀面上布置微坑织构并对钛合金进行有限元仿真,指出该织构的置入不仅有利于降摩、降温,还有利于对磨屑的捕捉。Zhu 等[15]采用二维超声椭圆振动在硬质合金刀具表面构造出3 种节距的微池型沟槽,通过利用微织构刀具进行车削试验,结果表明:表面节距为200 µm的微池型沟槽能够明显降低切屑-刀具界面的抗黏着性,刀具的切削性能得到明显改善。

综上所述,超声辅助加工在工件表面不仅可以形成稳定的残余压应力层,且能获得规整的微织构形貌。而微织构刀具在减摩、降阻等方面具有显著优势。因此,将两种加工技术进行复合以达到耐腐蚀的适应性要求,具有一定的工程应用价值。本文首先基于波的传导理论建立了斜槽式纵扭复合超声振动系统的频率方程,并通过有限元分析法获得了刀片厚度对超声系统模态参数的影响规律,最后对7075 铝合金开展了相关的切削力试验和水滴角测试。

1 微织构超声振动铣削机理

1.1 切削系统

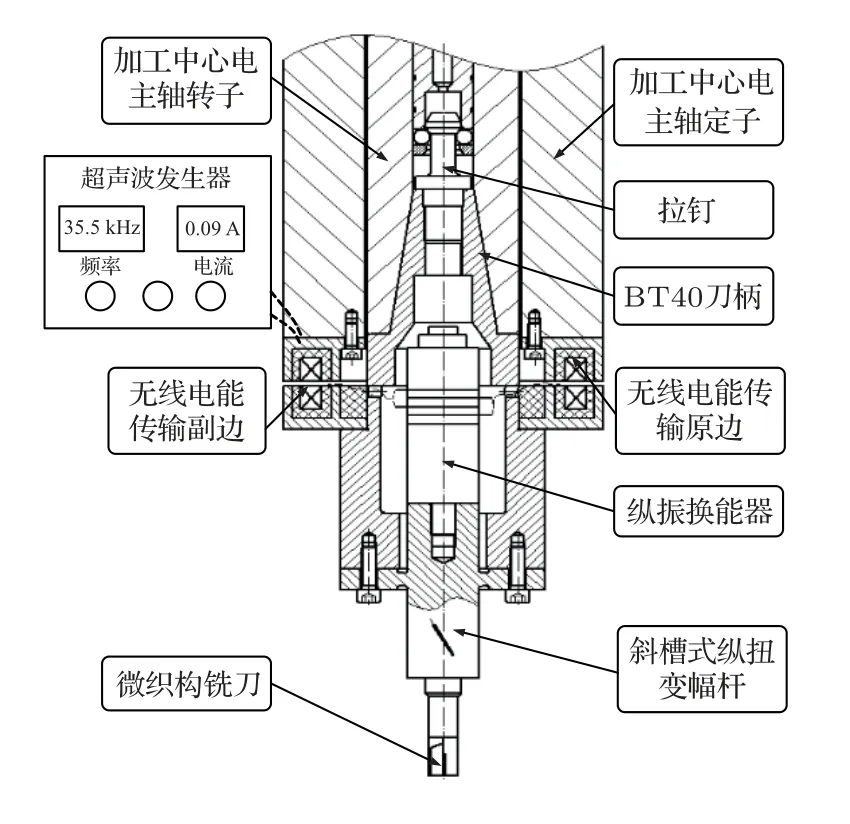

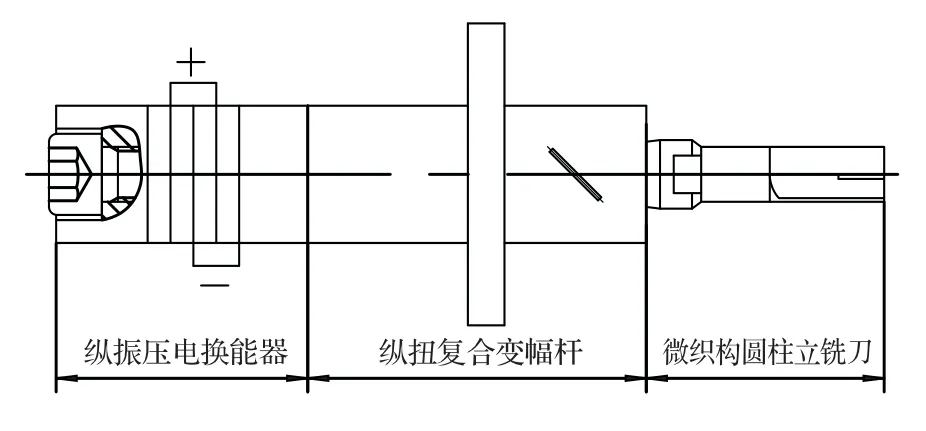

纵扭复合超声振动系统结构如图1所示。声学系统主要包括:超声波电源、无线电能传输系统、纵振换能器、斜槽式纵扭变幅杆以及微织构铣刀5部分。

图1 纵-扭复合超声振动系统结构示意图Fig.1 The schematic diagram of longitudinaltorsional ultrasonic vibration system

1.2 切削机理分析

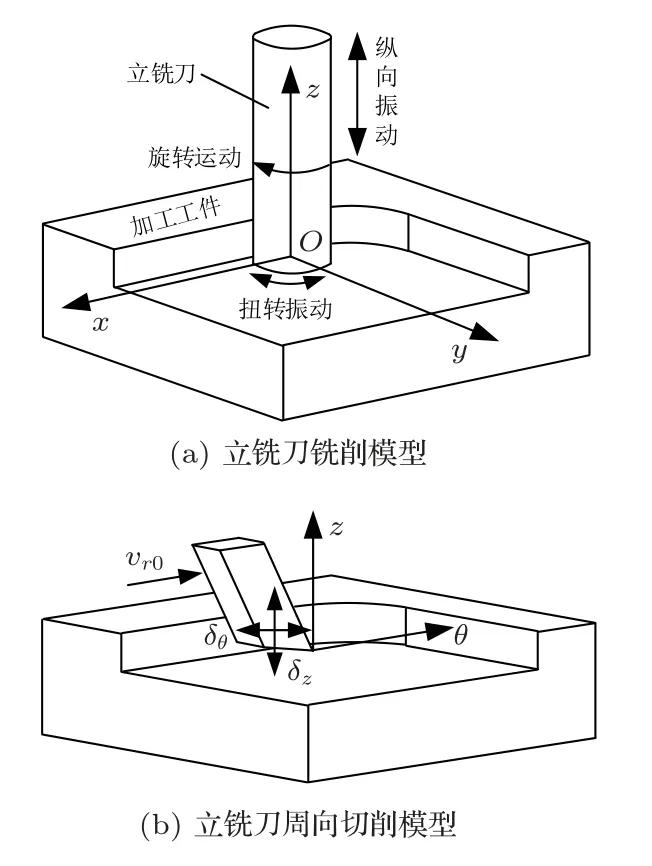

加工工件表面形貌特征与刀具形状、运行轨迹有密切关系。本文纵扭复合超声微织构铣削属超声椭圆振动加工。在整个切削过程中,立铣刀的运动主要有旋转主运动、进给运功以及纵扭复合超声振动3 部分组成,如图2(a)所示。通常情况下,进给运功速度远小于主运动速度,故沿铣刀的轴向和周向建立刀尖的切削模型,如图2(b)所示。

图2 超声椭圆振动系统铣削机理模型Fig.2 Milling mechanism model of ultrasonic elliptical vibration system

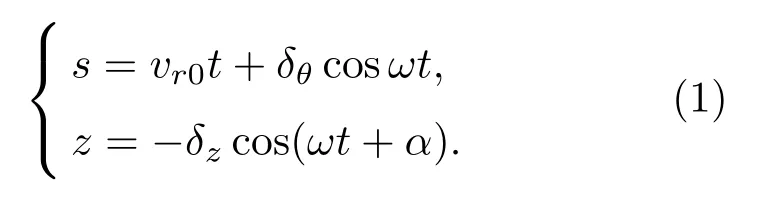

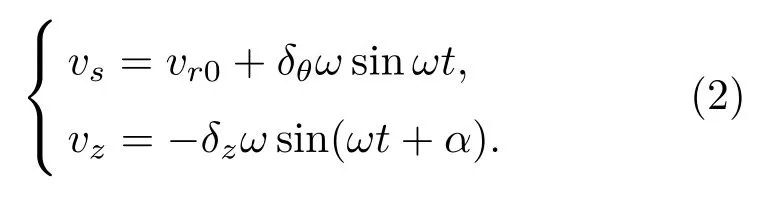

由图2(b)可知,立铣刀刀尖的轴向与周向位移为

立铣刀刀尖的轴向与周向速度为

其中,ω为超声振动角频率;δz、δθ表示超声在轴向和周向的超声振幅;α为纵向和扭转超声振动的相位差;vr0表示瞬时切向速度。

对方程式(2)进行求解,获得刀具刀尖在的运动轨迹(设:相位差为90◦),如图3所示。

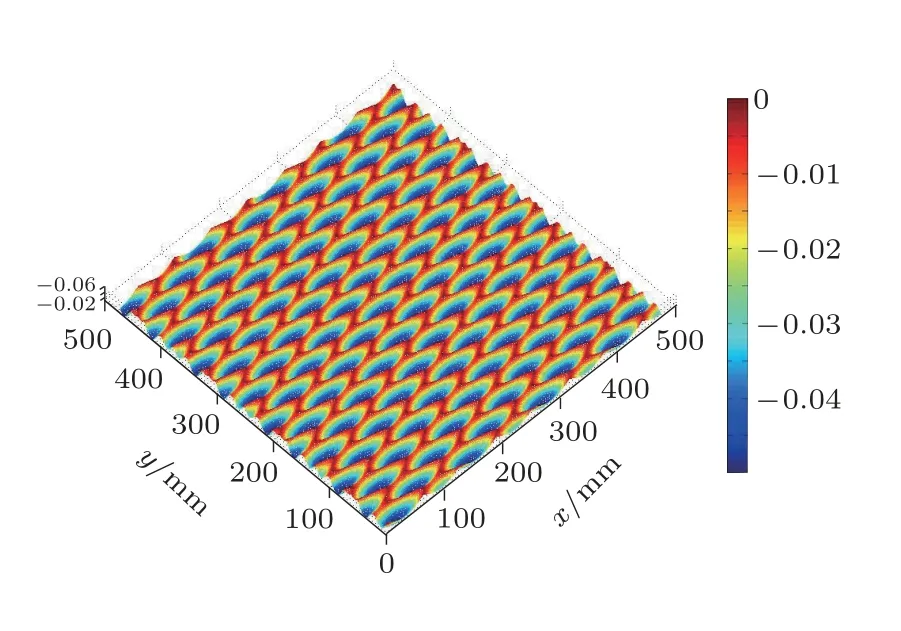

基于上述分析,在保证刀具分离切削的前提下,设定切削线速度为0.28 m/s,而超声纵振振幅和扭转振幅依据后续第4.1 节振幅测试结果进行设定,分别为6.7 µm 和3.1 µm,利用数学仿真软件在空间范围内绘制加工工件的表面形貌,如图4所示。

图3 刀尖运动轨迹特征Fig.3 The characteristics of tool tip motion trajectory

图4 工件表面织构形貌Fig.4 Surface texture morphology of work-piece

2 复合变幅杆的频率方程

2.1 振动模式分析

根据纵波“半波叠加原理”,提出一种纵扭复合超声振动微织构刀具系统,如图5所示。该系统主要由3 部分组成:第一部分为标准λ/2 波长35 kHz纵振压电换能器;第二部分为λ波长斜槽式纵扭复合变幅杆;第三部分为微织构圆柱立铣刀。

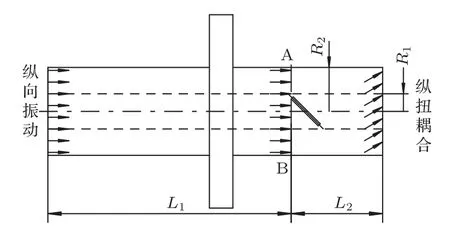

第二部分为λ波长斜槽式纵扭复合超声变幅杆,如图6所示。该段空心圆柱体的内外半径分别为R1、R2;截面积s=π(R21-R22);斜槽相对轴线倾角为θ;A-B 表示纵扭演变的分界线;A-B 左侧空心柱体长度为L1;A-B右侧空心柱体长度为L2。

图5 微织构超声振动铣削系统Fig.5 The micro texture ultrasonic vibration milling system

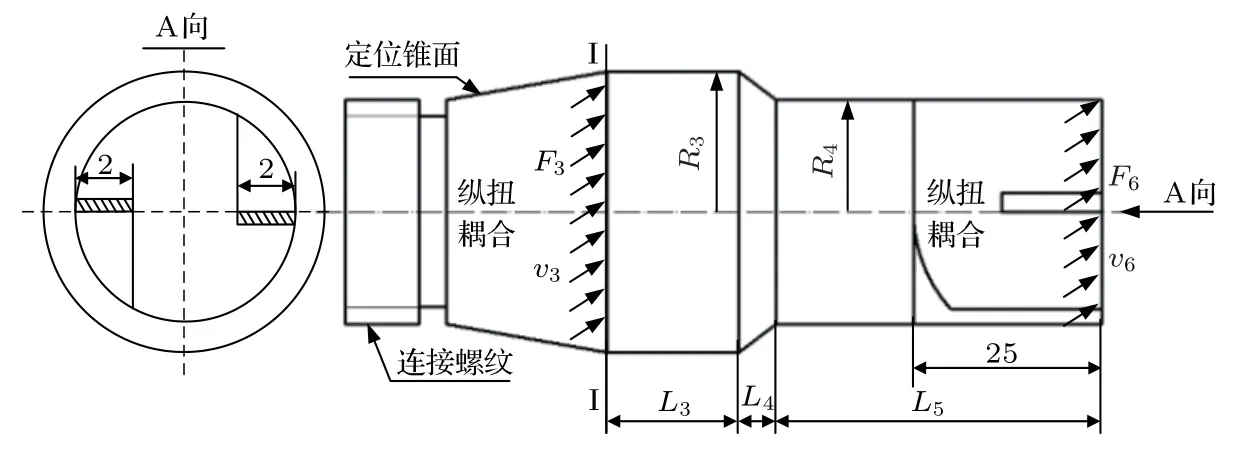

第三部分为微织构圆柱立铣刀,如图7所示。由于该铣刀排屑槽结构较复杂,为简化计算将各段按照圆柱体进行理论推导,然后采用有限元法对相关尺寸参数进行优化。该铣刀I-I 面左侧定位锥面及连接螺纹与纵扭复合超声变幅杆相连;I-I 面右侧由圆柱段L3、圆锥段L4以及圆柱段L5三部分组成;L3段的半径为R3,面积s3= πR23;L4段锥度半径分别为R3和R4,面积系数N=R3/R4,倾斜系数α= (N -1)/(NL4);L5段的半径为R4,面积s4=πR24。

图6 纵扭复合超声变幅杆Fig.6 The longitudinal-torsional composite ultrasonic horn

图7 微织构圆柱立铣刀Fig.7 The micro-textured cylindrical milling cutter

2.2 多级变幅杆的频率方程

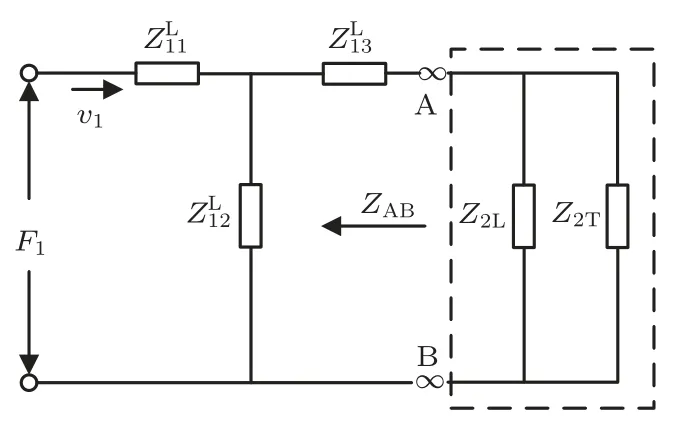

第一部分为标准35 kHz纵振换能器,相关设计理论不再赘述。由文献[16]可知第二部分半波长斜槽式纵扭复合变幅杆的等效电路图,如图8所示。

图8 纵扭复合超声变幅杆的等效电路图[16]Fig.8 The equivalent circuit diagram of longitudinaltorsional composite ultrasonic horn[16]

图8中,L、T 分别表示纵振和扭振;F1与v1为输入侧的纵向弹性力与纵振速度;、、分别为A-B 左侧纵振等效阻抗,;AB 右侧带斜槽段的扭转振动等效阻抗为Z2T=j9ZT2(R22-R21)tan(kTL2)/[4(R32-R31)sin2θ];纵向振动等效阻抗为Z2L= jZL2tan(kLL2)/cos2θ。其中,ZL1=ρcL1s,ZL2=ρcL2s,ZT2=ρcL2Ip,ρ为材料密度,cL1为L1段纵振声速,cL2为L2段纵振声速,L2段极惯性距为Ip= (R22-R21)π/2;kL、kT分别为纵、扭圆波数;ZAB为Z2L与Z2T的合反射阻抗,ZAB=(Z2LZ2T)/(Z2L+Z2T)。

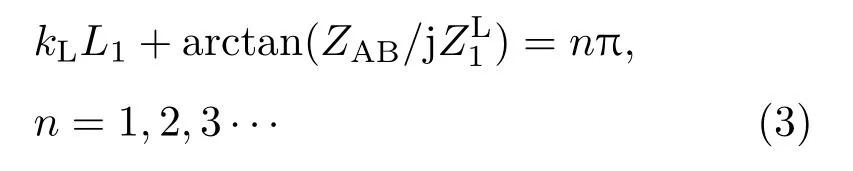

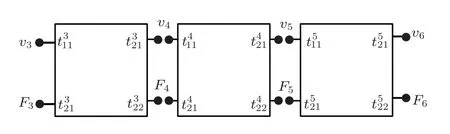

由此可得,频率方程为

值得指出,第三部分中刀具的微织构参数属微米尺度对超声谐振影响比较小,在理论计算阶段对其忽略,而在有限元分析阶段进行精确修正。第三部分属于圆锥过渡超声阶梯变幅杆,由文献[14]可知该段的等效四端网络,如图9所示。

图9 圆柱立铣刀的四端网络[14]Fig.9 The four-end network of cylindrical milling cutter[14]

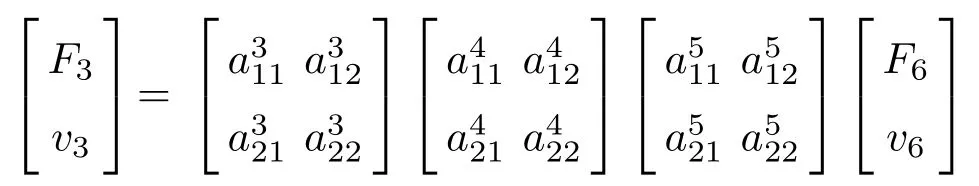

第三部分(即:圆柱立铣刀段)的传输矩阵为

式(4)中,D3、D4和D5分别表示第三部分的传输矩阵参数:;其中k=ω/c为圆波数,ω为圆频率,c为纵振声速;ρ为材料密度。

由此可得,圆柱立铣刀的频率方程为

3 有限元分析

斜槽式纵扭复合超声变幅杆与圆柱立铣刀刀杆的设计频率为35 kHz,其材料均选取40Cr,材料密度ρ= 7850 kg/m3, 材料的弹性模量E=2.09×1011Pa,泊松比µ=0.269。

3.1 超声振动系统的设计

采用不动点迭代法(即:牛顿迭代)对斜槽式纵扭复合变幅杆和圆柱立铣刀的频率方程(3)、方程(5)进行求解。可得该变幅杆各段参数为R1= 5 mm、R2= 15 mm、L1= 92.5 mm、L2= 35.12 mm、θ= 45◦。圆柱立铣刀的各参数的理论计算结果为R3= 7.5 mm、R4= 6 mm、L3=10.023 mm、L4=2 mm、L5=60.153 mm。

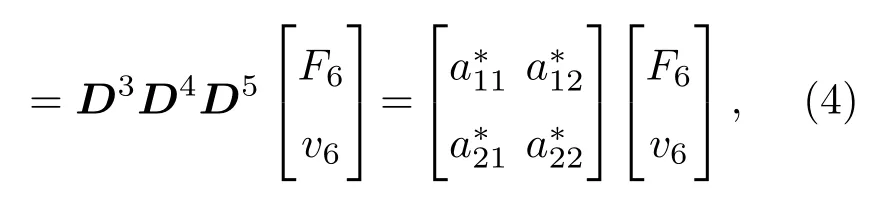

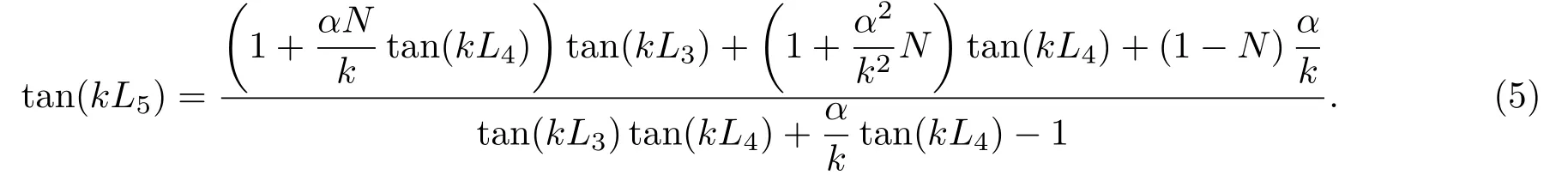

为了便于装配连接,将法兰设置在变幅杆振动输入端的λ/4 = 37 mm 处,外径66 mm,厚度6 mm。利用三维软件分别建立变幅杆和圆柱立铣刀的三维模型,并将其导入有限元软件中进行模态分析,如图10所示。由图10(a)可知,变幅杆的固有频率为34.986 kHz;由图10(b)可知,圆柱立铣刀在设置了排屑槽后,其固有频率为35.178 kHz。二者相对于超声系统设计频率35 kHz 的偏差率均在10‰以内。

图10 超声振动系统的部件模态Fig.10 The component mode of ultrasonic vibration system

3.2 动力学特性分析

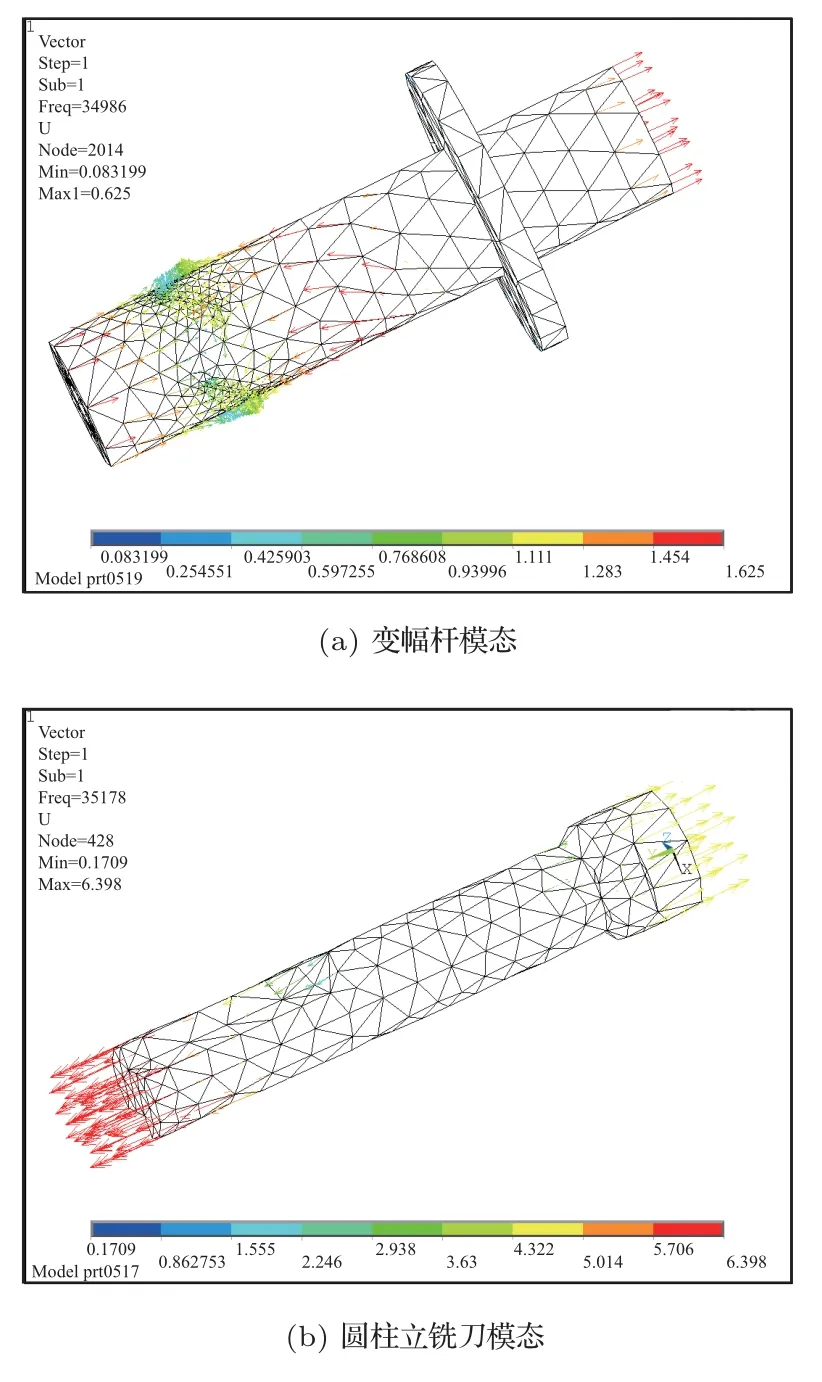

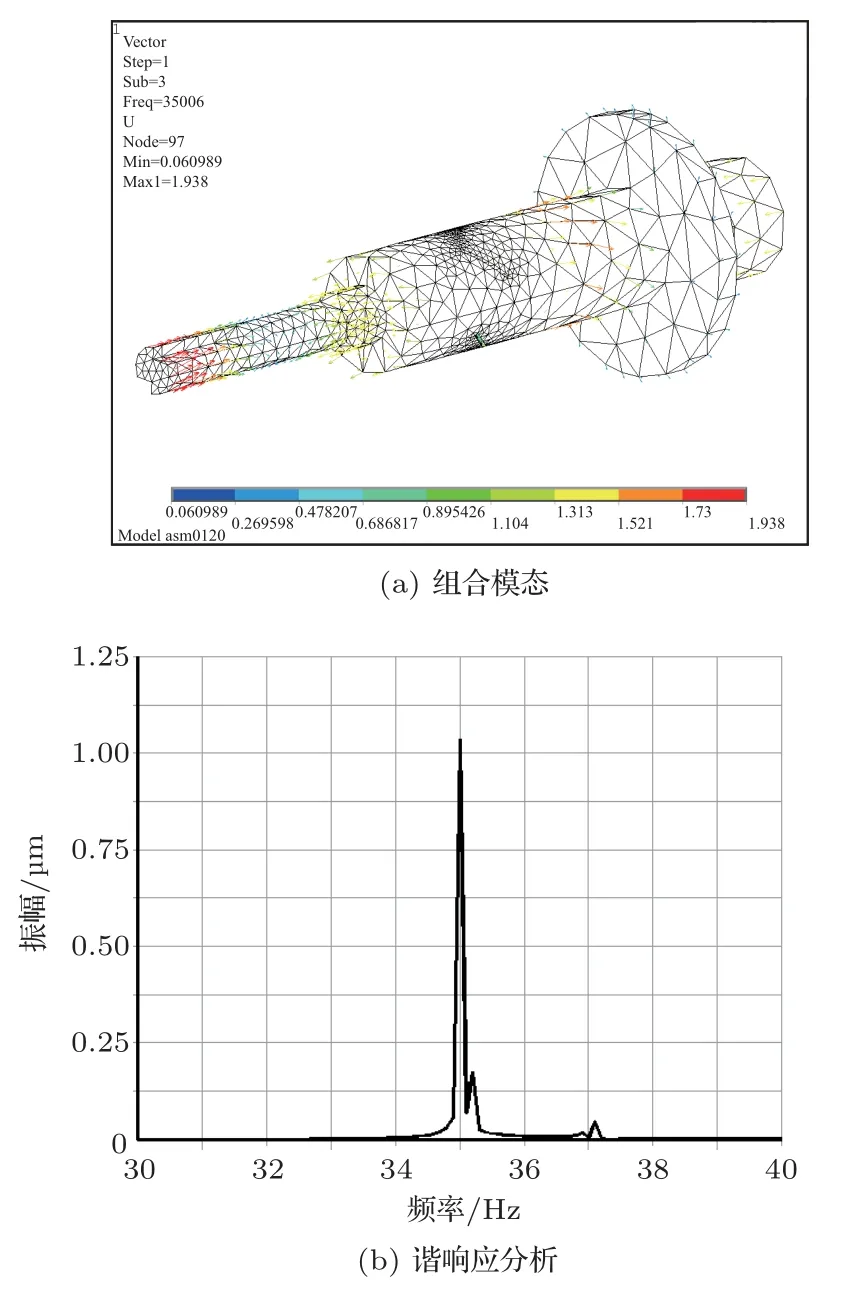

之后,将超声振动系统的各部件模型进行装配组合和模态分析,结果如图11(a)所示。采用模态叠加法对系统进行谐响应分析,并观察1601#节点的动态谐响应特性,如图11(b)所示。

图11 超声振动系统的动力学特性Fig.11 The dynamic characteristics of ultrasonic vibration system

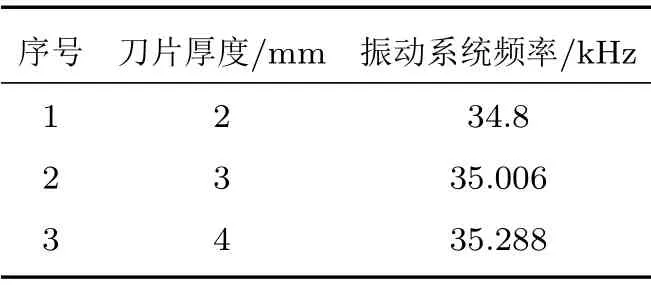

由图11可知,超声振动系统的谐振频率为35.006 kHz;在该频点激励下,超声系统可以实现纵扭复合振动。值得指出,刀具的微观织构和刀具宏观尺寸不在同一个尺度,难以直接进行有限元分析和计算,上述理论计算及有限元分析均没有考虑刀具微观织构的影响。从本质来看,在刀具表面进行微织构相当于是减少了刀片的厚度尺寸。因此,为了满足设计要求,基于有限元软件进一步研究分析了刀片厚度对超声系统固有频率的影响规律,如表1所示。

通过表1可知:刀片厚度尺寸变化对刀具固有频率的影响在282 Hz 以内。据此可知:刀片表面微观织构的尺寸参数对振动系统固有频率的影响将会更小。这完全满足本课题组自主研发的TUR 系列超声电源(搜频范围:±2 kHz)的使用要求。

表1 刀片厚度对超声频率的影响Table 1 Influence of blade thickness on ultrasonic vibration frequency

4 实验测试

4.1 振动特性测试

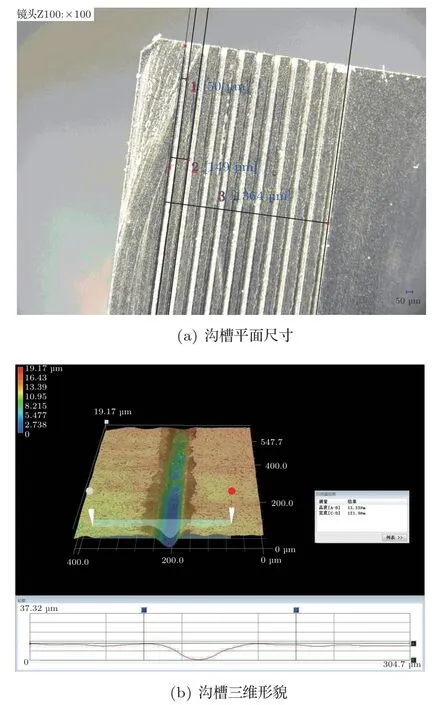

文献[17]指出:横向沟槽微织构比其他几种微织构形式更能实现减摩、降阻。据此,采用北京中航北工研制金属光纤M20打标机,在圆柱立铣刀的前刀面上布置横向沟槽织构,沟槽参数分别为沟槽宽度50 µm,跨距100 µm,深度13 µm,如图12所示。

图12 横向沟槽微织构Fig.12 The transverse groove micro texture

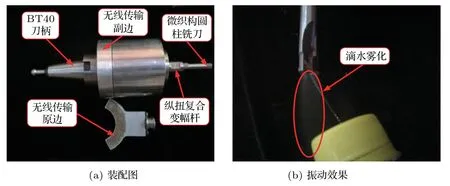

基于前述计算与分析,研制了带有微织构圆柱立铣刀的纵扭复合超声振动系统,并将其与无线电能传输系统相连,如图13所示。

图13 带有无线电能传输的振动系统Fig.13 The vibration system with non-contact power transmission system

应用LK-G10型激光位移传感器对带有微织构圆柱立铣刀的纵扭复合超声振动系统分别进行阻抗特性和振幅的测试工作,结果如图14所示。

图14 振幅测试结果Fig.14 Amplitude measurement results

4.2 切削力测试

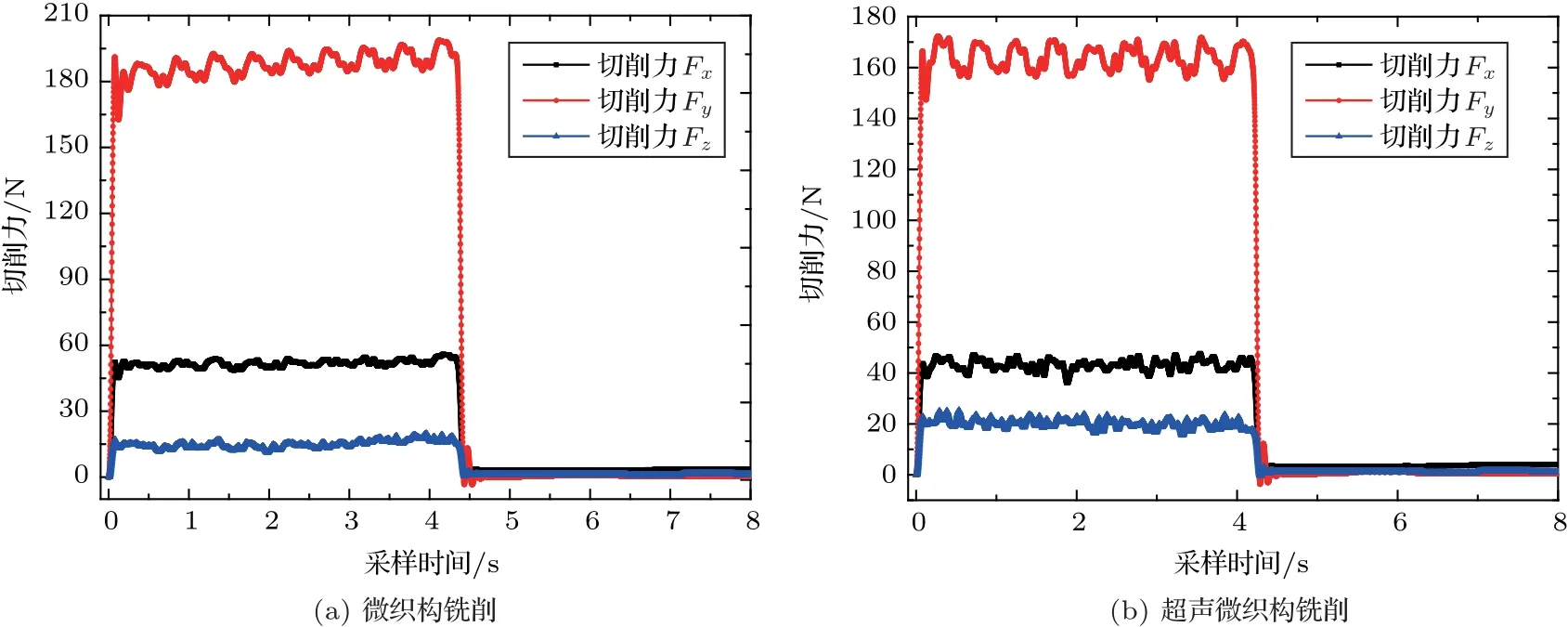

在VMC8150 加工中心上,应用瑞士Kistler 公司生产的三向测力仪9257B对7075-T6 铝合金的两种铣削状态(即:微织构铣削和微织构超声铣削)进行测试,其中机床主轴转速N= 1400 r/min,每齿进给量fz=0.03 mm,铣削深度ap=0.1 mm,测试结果如图15所示。

从图15可知:当采样时间为1~4 s 时刀具处于稳定的切削状态,此时微织构铣削3 个方向的切削力为Fx= 51.781 N、Fy= 188.44 N、Fz= 12.124 N;超声微织构铣削3 个方向的切削力为Fx= 43.019 N、Fy= 163.53 N、Fz= 20.224 N。其中,x、y方向的切削力降低了15.9%、13.2%,而z方向的切削力升高了40%。z向切削力上升主要是由于超声振动冲击作用。

4.3 水滴角测试

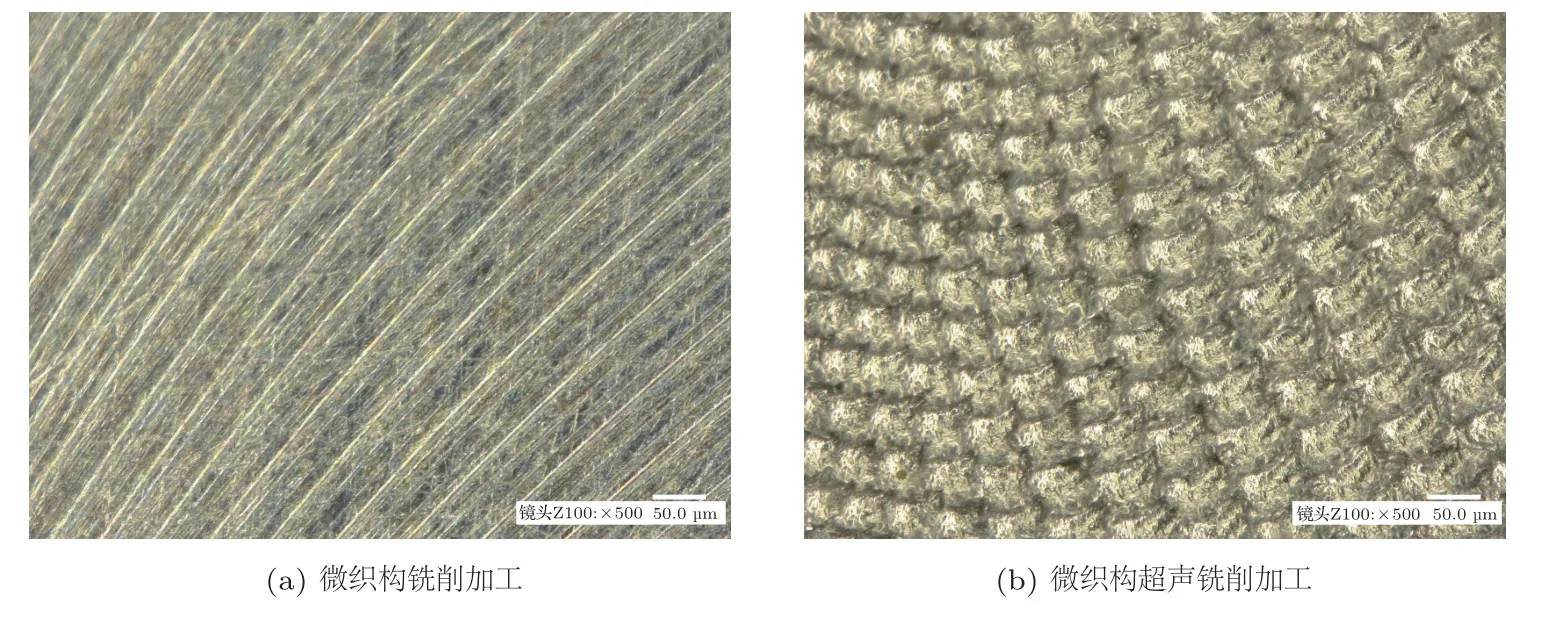

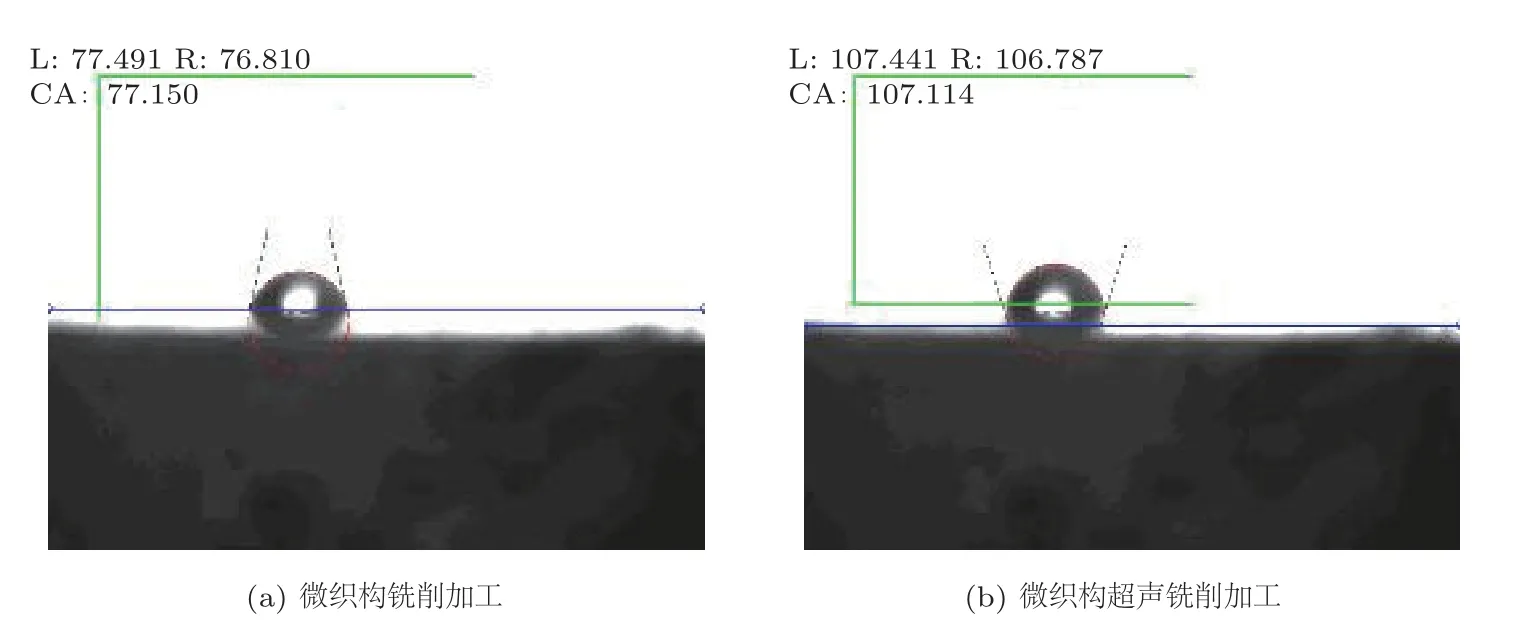

应用VHX-5000超景深显微镜和水滴接触角测量仪CA-100A 对两种铣削工况下所获工件表面形貌和水滴接触角进行测量,结果如图16、图17所示。

由图16可知:在微织构铣削条件下,所获加工工件表面存在明显的走刀轨迹和划痕;而在超声微织构铣削条件下,工件表面能够形成“鱼鳞网纹”织构。由图17可知:微织构铣削工件表面的水滴接触角为77.15◦,属亲水表面;微织构超声铣削工件表面的水滴接触角为107.114◦,属疏水表面。通常情况下,良好的疏水特性,可以减小腐蚀介质与零件表面的实际接触面积,降低腐蚀。

图15 两种铣削方式下的切削力Fig.15 The cutting force of the two milling methods

图16 加工工件表面形貌Fig.16 Surface morphology of work-piece

图17 工件表面的水滴接触角Fig.17 Water contact angle of work-piece surface

5 结论

(1)基于纵扭复合超声微织构刀具的运动特征,并应用数学仿真计算,获得了加工工件表面织构的微观形貌。

(2)基于“半波长”叠加原理,分别应用等效电路法和传输矩阵法,获得了斜槽式纵扭复合超声变幅杆和圆柱立铣刀的频率方程,并通过“不动点”迭代法求解计算,实现系统超声振动。

(3)分别对研发的纵扭复合超声微织构铣削系统进行有限元分析(即:模态分析和谐响应分析)和试验测试(即:阻抗分析和振幅测量测试),发现该系统可以满足加工使用要求。

(4)通过对7075-T6 铝合金进行纵扭复合超声微织构铣削和微织构铣削对比试验,结果表明:微织构超声铣削不仅可以降低x、y方向切削力,而且能够在工件表面形成微织构改变其亲水、疏水特性。