相控阵超声检测成像技术在耐张线夹压接质量检测的应用研究∗

2020-03-03季昌国

季昌国 余 超

0 引言

耐张线夹作为输电线路中的重要一环,由铝套管和钢锚两部分组成。利用压力对铝管-钢锚、铝管-导线位置进行压接塑形,使导线和耐张线夹结合形成一个整体,使其能承担连接导线的全部张力,并起到通流作用[1]。耐张线夹一旦投入线路运行,就不易再拆卸和更换。由于线路设计安全系数较高,压接质量缺陷一般不会在施工结束后立刻导致事故,但在投运后遭遇舞动和长期微风振动等情况下,容易导致线夹断裂引发电力事故,威胁社会安全[2−3]。

根据国家电网运检[2016]777号文件要求,需对跨越高速公路、高速铁路以及重要输电通道的架空输电线路区段耐张线夹压接质量开展普查[4]。目前对耐张线夹液压压接质量检验主要是通过宏观检查[5]、尺寸测量[5]、力学性能试验抽查[5]、X 射线检测[6−7]等方法。其中外观检查和尺寸测量无法直观观察到线夹内部的压接质量情况,力学性能抽查为有损试验,X 射线检测设备比较大,有电离辐射风险,因此需要一种更直观有效的检测方法对耐张线夹进行检测。相控阵超声检测成像技术是一项新型的、相对成熟的超声检测方法,能够对声束角度、焦点尺寸以及位置等进行灵活控制[8],在电力、航空航天、核工业、机械船舶等领域得到了广泛应用[9−15],且已经逐渐运用到电网GIS 壳体、绝缘子以及铝制线夹等输变电设备的缺陷检测中[16−18],但尚无耐张线夹的相控阵检测应用报道。与其他输变线设备相比,耐张线夹外层铝套管只有8 mm 左右,且内部结构较复杂,信号识别相对困难。成像质量和信号分析是相控阵超声检测中最为关注的问题之一,而成像灵敏度和分辨力则是衡量成像质量的重要参考指标[19−22]。实际检测中,相控阵探头的频率、孔径和焦距等参数会直接影响探头声场特性。参数选择不合适时会导致检测信噪比降低,甚至出现栅瓣或旁瓣形成的伪像,严重影响成像质量[23]。因此,研究各检测参数对相控阵超声成像的影响规律从而进行优化,对提高耐张线夹相控阵超声成像检测质量具有重要意义。杨平华等[19]通过实验研究了焦距和探头孔径对相控阵成像横向分辨力的影响,仅对横向分辨力进行了分析。胡宏伟等[20]采用实验方式研究了脉冲宽度、焦距和探头对回波幅值的综合影响,仅对检测灵敏度进行了分析。多数研究者均只对相控阵成像信号分辨力或灵敏度进行单一分析,无法得到最优的检测工艺参数,因此以上研究成果对于相控阵检测参数的优化指导具有一定的局限性。

针对上述问题,本文利用便携式相控阵超声检测仪对耐张线夹试样进行实验研究。对耐张线夹相控阵检测图谱信号进行了详细分析,确定了相控阵超声检测技术可直观、有效地检测耐张线夹压接质量。采用控制变量法,通过对比同一耐张线夹试样的回波幅值大小,分析了相控阵探头频率、孔径及焦距对成像分辨力和灵敏度的重要影响,得出了优化耐张线夹成像质量的参数设置。研究结果对于相控阵超声成像在耐张线夹压接质量检测上的工程应用具有重要的参考价值。

1 基本原理

1.1 线阵探头的几何参数

均匀线性阵列探头的主要参数有探头频率f、阵元数n、阵元宽度a、阵元长度b和阵元间距d[20],如图1所示。

图1 线性阵列探头几何参数图Fig.1 Geometric parameters of linear phased array transducer

一般使用孔径D作为线阵探头的可变几何参数,研究其对相控阵超声成像分辨力和灵敏度的影响。对D作如下定义:

线阵探头的阵元间隙一般很小,通常取a ≈d,则孔径D近似为[24]

1.2 相控阵声束聚焦特性及数据成像质量评价体系

成像分辨力和灵敏度作为相控阵检测的成像质量的重要评价指标,是衡量相控阵系统检测能力及检测质量的重要依据。

成像分辨力主要是指被检件内能够区分的相邻反射体之间的最小距离[25]。采用相控阵检测时成像分辨力主要是指横向分辨力和纵向分辨力,如图2所示。

图2 相控阵超声成像分辨率示意图Fig.2 Spatial resolution of phased array ultrasound imaging

检测灵敏度一般是指检测系统发现最小缺陷的能力。检测发现的缺陷越小,检测灵敏度就越高。影响检测灵敏度的主要因素有仪器与探头的组合性能、探头频率、耦合效果、声投影方向等[25]。

相控阵声束聚焦技术能有效提高系统对缺陷检测成像效果,超声声束聚焦特性如图3所示。

相控阵超声的横向分辨力与超声波束的焦点直径R成反比。焦点直径R定义为[25]

式(3)中,λ表示超声波发射信号的主频率波长;F表示焦距;D表示探头中的孔径大小;单位均为mm。

降落值为-6 dB 时的焦点直径可以近似表示为[24]

横向分辨力∆d可表示为[25]

∆d越小,横向分辨力越高。

图3 相控阵超声声束聚焦特性示意图Fig.3 Phased array ultrasonic focusing characteristics

纵向分辨力是声波分辨沿声束轴线方向相邻两个缺陷的能力,与波束的焦区深度Fa成反比。焦区深度Fa定义为[26]

纵向分辨力∆z可表示为[25]

式(7)中,c试件表示试件材料声速,单位mm/µs;∆τ−20dB表示用20 dB 降落法测出的时间分辨力,单位µs。∆z越小,纵向分辨力越高。

1.3 相控阵扫查图像显示模式

相控阵扫查显示除了常规的A 扫描显示(以横轴为时间轴、纵轴为信号强度的显示),主要还有B显示视图(侧视图)、C显示视图(顶视图)、D 显示视图(端视图)等,如图4所示。

对图4来说,通常B 显示视图是指垂直于移动方向的横截面显示,D 显示视图是平行于移动方向的纵断面显示,C显示视图是指水平面投影显示。

图4 相控阵扫查图像显示(B 显示、C 显示、D 显示)Fig.4 Phased array ultrasonic scanning image display (B display, C display, D display)

2 实验研究

2.1 实验系统的组成

本实验系统包括多浦乐Phascan 相控阵检测仪、线阵探头(中心频率分别为2.25 MHz、5 MHz、10 MHz,阵元间距d均为0.6 mm,阵元长度均为10 mm,阵元总数均为64个)、0◦纵波楔块厚度均为20 mm、相控阵数据图像分析软件、MOS01 鼠标式扫查器、耐张线夹压接试样等,如图5所示。

图5 实验系统实物Fig.5 Experiment system

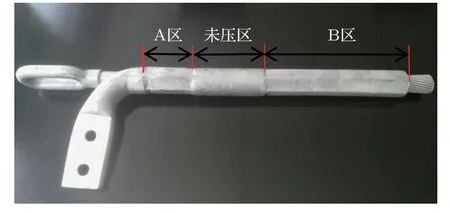

本次实验采用电网常见架空输电导线NY-400/35 液压型耐张线夹为检测对象,如图6所示,其内部结构如图7所示。实验用耐张线夹试样分为压接合格和有压接缺陷两种,均进行了相控阵检测。相控阵检测区域为耐张线夹压接件的A 区和B 区,其中A 区域为钢锚凹槽与外层铝套管的压接部位,B 区域为导线与外层铝套管的压接区域,文中简称为凹槽侧和导线侧,如图7所示。A 区和B 区域之间为铝套管不压区域,不进行相控阵检测。根据文献[26-27],图7中线夹规格尺寸参数如表1所示,钢锚的参数如表2所示,铝导线外径为3.22 mm。

图6 NY-400/35 型耐张线夹压接件实物Fig.6 Crimping sample of NY-400/35 type tension clamp

图7 NY-400/35 型耐张线夹压接件内部结构Fig.7 Internal structure of crimping piece of NY-400/35 type tension clamp

表1 NY-400/35 型线夹规格尺寸Table 1 NY-400/35 type wire clamp specifications

表2 NY-400/35 型钢锚参数Table 2 NY-400/35 steel anchor parameters

2.2 实验测试

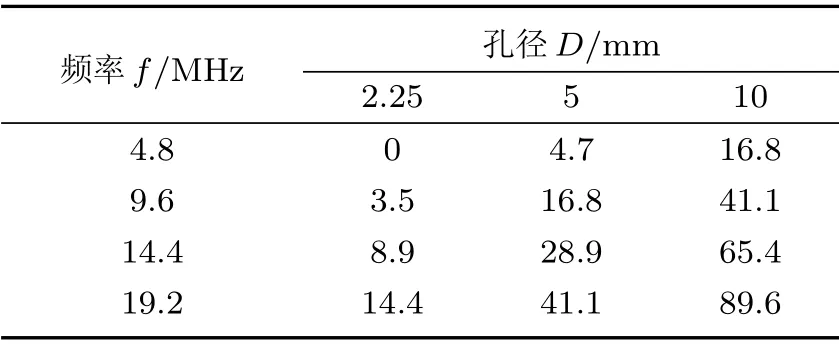

本实验以NY-400/35 液压型钢芯铝绞线用耐张线夹为例,选择不同的频率f、焦距F和孔径D进行对照实验,研究其分别对耐张线夹相控阵超声检测成像质量的影响。相控阵超声检测使用的频率通常为1~10 MHz[25],因此本实验选择中心频率分别为2.25 MHz、5 MHz、10 MHz 的3 种探头进行实验;根据表1可知NY-400/35 型铝套管厚度T为8.25 mm,因此选择焦距为0.5T、1T、1.5T,即4 mm、8 mm、12 mm;单次激发阵元数选择为8 个、16 个、24个、32个,对应孔径为4.8 mm、9.6 mm、14.4 mm、19.2 mm。以上各工艺参数进行排列组合,相控阵检测工艺参数变量如表3所示。

表3 检测工艺参数变量设置Table 3 Detection process parameter variable setting

采用纵波垂直入射的方式进行检测,按照上述工艺参数设置沿着铝套管方向进行一维线性扫查。

3 实验结果与分析

3.1 相控阵典型检测图谱信号分析

3.1.1 正常压接试样的相控阵图谱分析

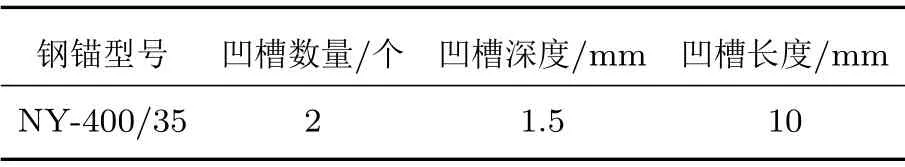

以检测参数f=5 MHz、F=8 mm、n=32 个时为例,根据耐张线夹内部结构特点检测凹槽侧A 区时采用B-A-D视图,成像显示如图8所示,检测导线侧B区时采用B-A-C视图,成像显示如图9所示。

图8的D 视图是平行于移动方向的纵断面显示,水平轴对应于耐张线夹试样长度,垂直轴对应于深度。图8中D 视图里深度为8~10 mm、16~18 mm、24~27 mm 处均出现回波信号,由表1中可知铝管厚度为8.25 mm,钢锚凹槽深度为1.5 mm,纵波在铝套管中传播,遇到压接界面时,会产生多次反射,因此在深度为8~10 mm、16~18 mm、24~27 mm 处分别为纵波在铝套管和钢锚压接界面一次、二次和三次反射波信号,且信号分布与实际钢锚凹槽轮廓一致,两个凹槽信号清晰可见,表明压接质量完好。A 视图显示的是D 视图中指示线处的回波信号,分析可知,第一个波峰为楔块底面回波信号,第二至四个波峰分别为钢锚凹槽界面一次、二次、三次反射波,与D 视图分析结果一致。一次波、二次波、三次波幅值依次递减,主要是由于超声波在传播和反射过程中产生衰减导致,到三次波以后信号几乎衰减不见。由上可知D视图可以清晰判定铝套管和钢锚凹槽压接质量情况。

图9中的B视图是指垂直于移动方向的横截面显示。结合耐张线夹尺寸及内部结构可知,最外层导线与铝套管有接触点,同时也存在空气间隙,本文称之为间隙1。最外层导线和次外层导线也存在两种空气间隙,本文称之为间隙2 和间隙3。纵波在铝套管里传播,遇到完好的压接界面时会遇到两种情况,一部分纵波遇到界面空气间隙1,发生反射,即图9中B 视图深度约为9 mm 处的反射回波信号显示;另一部分纵波通过压紧接触的位置透入到导线内部,在遇到最外层导线和次外层导线之间的空气间隙2 时,发生反射,即图9中B 视图深度约为12 mm 处的反射回波信号显示。而间隙3 处于间隙1 的正下方,纵波在间隙1 处就已被界面反射,没有声波到达间隙3,因此间隙3 处无反射信号显示。图9中C 视图中一组相互平行具有一定角度的信号显示为最外层相邻导线与铝套管压接界面空气间隙1 的信号显示,信号的分布和走向与压接区域内部导线轮廓完全一致,导线与导线间的信号可以区分开,同样说明耐张线夹压接质量完好。由上可知通过相控阵B 视图和C 视图可以清晰判定铝套管和导线压接质量情况。

图8 正常压接试样A 检测区B-A-D 视图图谱信号分析Fig.8 Signal analysis of the B-A-D display pattern of the A detection area of normally crimped tension clamp

图9 正常压接试样B 检测区B-C 视图图谱信号分析Fig.9 Signal analysis of the B-C display pattern of the B detection area of normally crimped tension clamp

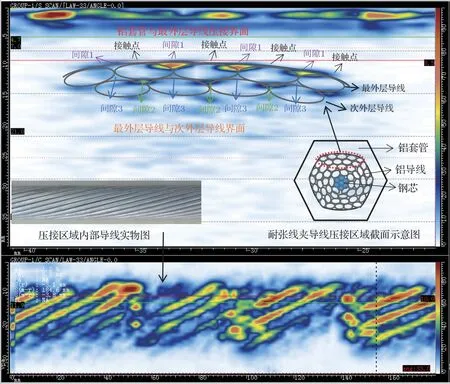

3.1.2 有压接缺陷试样的相控阵图谱分析

有压接缺陷试样的相控阵图谱如图10和图11所示。图10是耐张线夹A 检测区B-A-D 视图图谱,D视图中深度8~10 mm处信号水平呈一条直线,类似于大平底的反射信号,结合铝套管厚度可知该信号为压接界面一次反射波信号,然而压接界面并未出现图8中所示的凹槽1 和凹槽2 的信号,说明铝套管并未与钢锚的凹槽贴合,即存在漏压。D视图里深度为16~18 mm、24~26 mm、31~33 mm、39~40 mm 处出现接近直线的回波信号,为纵波在压接界面产生的二、三、四、五次反射回波。

图10 有压接缺陷试样A 检测区B-A-D 扫查图谱信号分析Fig.10 Signal analysis of the B-A-D scanning pattern of the A detection area of the tension clamp with crimping defects

图11是耐张线夹导线侧检测区B-B-C 视图图谱,图11的C视图中多个间隙1 信号基本连成一片,铝线走向的信号轮廓被破坏,可初步判断为欠压。在C 视图选取L= 173 mm 和L= 30 mm 两处位置,其对应的B 视图显示在B 视图1和B 视图2,B视图1为线夹上173 mm 位置处的横截面显示,从图中可看出铝套管和最外层导线的空气间隙回波右侧有一部分连成了一条线,该局部没有透入波,说明没有压紧,压接不良。B 视图2为线夹上30 mm位置处的横截面显示,深度8 mm 处空气间隙信号全部连在了一起,说明铝套管和最外层导线在此处欠压严重,几乎完全漏压。

综上可知该耐张线夹在A 和B 检测区均存在欠压或漏压。通过对检测图8~图11分析可知相控阵超声检测能够清晰有效地评定耐张线夹压接质量。

图11 有压接缺陷试样B 检测区B-B-C 扫查图谱信号分析Fig.11 Signal analysis of the B-B-C scanning pattern of the B detection area of the tension clamp with crimping defects

3.2 相控阵检测图像质量评价

3.2.1 对照实验结果

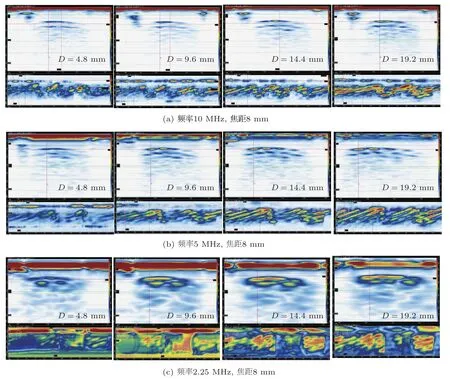

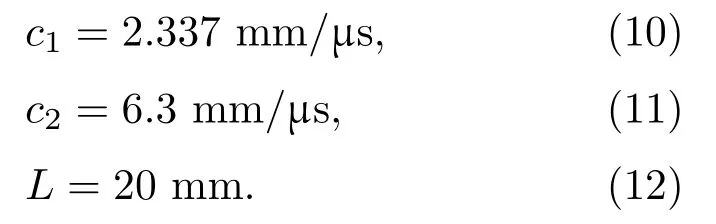

按照表3中所示工艺参数进行对照实验,研究不同频率、孔径和焦距对耐张线夹相控阵超声检测图像质量的影响。因篇幅有限,选取焦距8 mm 时不同检测频率和探头孔径下检测的B-C图谱为代表,如图12所示,图中仪器总增益均为12 dB。

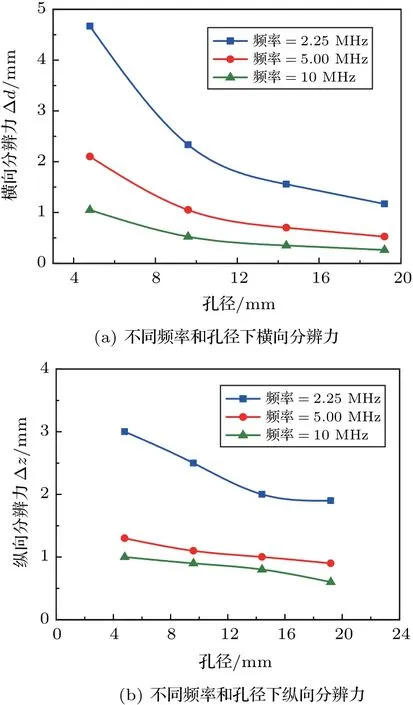

选取图12中不同参数条件下同一检测位置的信号进行分辨力和灵敏度分析。在A视图信号满屏高度的20%处设置闸门,分别以不同频率、孔径、焦距时的最大回波幅值与闸门高度差值(∆dB)为研究对象进行分析。实验结果如图13所示。图中纵坐标∆dB 越大,说明超声回波幅值越高,检测灵敏度越高。图14为根据公式(3)~(7)得出的相应横向分辨力和纵向分辨力结果。

3.2.2 探头频率对成像质量的影响分析

由图13(a)可知,随着探头检测频率增大,声衰减系数增大,信号回波幅度降低,在相同的仪器增益下,检测灵敏度降低;从图12中的B 视图可以看出相同增益下,10 MHz 探头的信号波幅明显低于2.25 MHz探头的信号。

由图14可知,随着频率增加,成像分辨力提高。波长计算公式如下[28]:

式(8)中,λ表示波长,单位mm;c表示声速,单位mm/µs;f表示频率,单位MHz。

由公式(5)和公式(8)可知,波长越大,横向能分辨的尺寸越大,波长与频率成反比,即频率越低,横向分辨力越差。由图12(c)可以看出,频率2.25 MHz 时,C 视图上信号已基本连成一片,横向无法分辨。

铝合金中的纵波声速约为6.3 mm/µs,探头频率为2.25 MHz、5 MHz、10 MHz时纵波波长分别为2.8 mm、1.26 mm、0.63 mm,而根据表2可知铝导线的外径为3.22 mm,经压接塑形后图11中间隙1与间隙2 之间的垂直距离小于3.22 mm。当垂直间距接近或小于波长时,间隙1 的回波和间隙2 的回波会发生叠加。从图12中的B视图和C视图可以看出,2.25 MHz 时间隙1 和间隙2 的信号在图中发生了叠加的情况,5 MHz 和10 MHz时因波长较短,间隙1 和间隙2 的信号未发生叠加。因此在频率选择时要综合考虑灵敏度和分辨力的影响。对此型号耐张线夹来说,频率为5 MHz 时兼顾成像分辨力和灵敏度,成像质量最佳。

3.2.3 探头孔径对成像质量的影响分析

由图12明显看出,当单次激发孔径D由小变大时,检测灵敏度提高和有效检测区域增大。

由图13(a)、图13(b)可知,随着相控阵探头孔径增大,曲线逐步向上平移,可知增大孔径可有效地提高回波幅值,从而提高灵敏度。探头孔径越大,超声波声束的能量越大,回波幅值就越高。

图12 不同频率和孔径下B 检测区S-A 成像显示Fig.12 S-A imaging display of B detection zone at different frequencies and apertures

图13 不同频率、焦距和孔径下回波幅值与闸门高度差Fig.13 Difference in echo amplitude and gate height at different frequencies, focal lengths and apertures

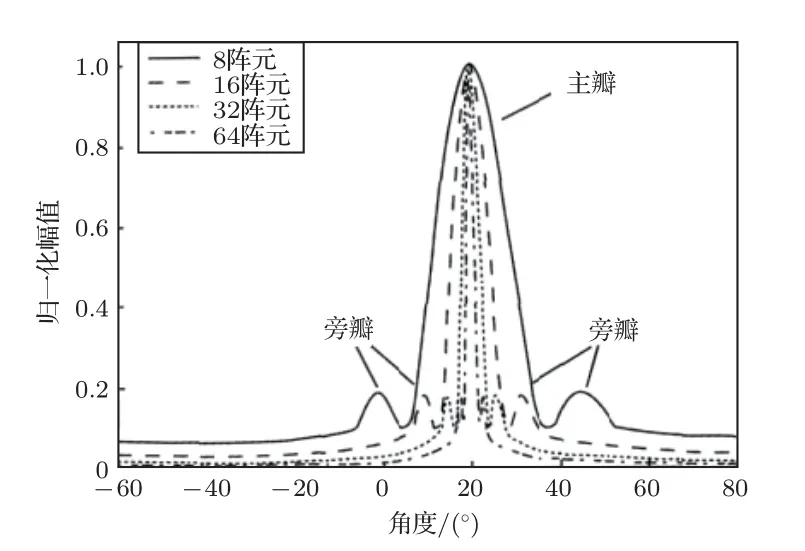

由图14可知,随着孔径增大,横向分辨力和纵向分辨力都随之提高。图15[29]是Lee 等对不同阵元数量下声场指向性进行模拟的结果。图中可以看出探头孔径对指向性的重要影响。随着探头孔径D的增大,声束的主瓣宽度变小,声场指向性变好,检测分辨力提高。由公式(3)和公式(6)可知,当探头孔径增大时,焦点直径和焦区深度都会变小,从而提高相控阵检测的横向和纵向分辨力。

图14 不同频率和孔径下分辨力(F=8 mm 时)Fig.14 Resolution test results at different frequencies and apertures (when F=8 mm)

图15 不同阵元数量下声场指向性模拟结果[29](阵元间距0.5λ,声束偏转角20◦)Fig.15 Simulated beam directivities for different element numbers[29] (element pitch of 0.5λ, steering angle of 20◦)

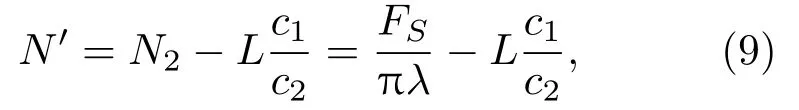

相控阵超声在近场区既存在干涉相消效应,也存在干涉相长效应,通过控制激励时序可实现声束的聚焦和偏转;在远场区仅存在干涉相长效应[30]。因此要实现良好的聚焦效果,焦点应处于近场区内。均匀线阵探头纵波声场的近场区可以按照式(9)进行估算[28]:

式(9)中:N′为铝中剩余近场区长度,单位mm;N2为铝中近场区长度,单位mm;L为楔块厚度,单位mm;c1为楔块中波速,单位m/s;c2为铝中波速,单位mm/µs;FS为超声探头的激励面积,单位mm2;λ为介质中的超声波波长,单位mm。

已知:

根据公式(9)可以计算不同孔径下铝中的近场区长度,如表4所示。由图12(c)的第3、第4 幅图可以看出孔径D=14.4 mm 时,其相同深度的间隙信号基本不能分辨开;D=19.2 mm时,相同深度的间隙信号基本可以分辨开。因此检验NY-400/35型耐张线夹时声场在铝中的近场区长度应不小于套管厚度和单根铝导线直径之和,即8.25+3.22=11.47 mm。

表4 不同孔径下铝中的近场区长度Table 4 Length of near-field region in aluminum at different apertures

但孔径的增大会受到工件外形尺寸的限制,因此孔径不能无限制的增大,目前相控阵仪器常用通道配置为32/128(最大激发通道数/最大独立通道数)或64/128。根据上述实验可知当激发阵元数为24个以上时,对线夹就有良好的检测效果。

3.2.4 探头焦距对成像质量的影响分析

由图13(b)可知,随着探头焦距的逐渐增大,回波幅值由小变大再逐渐变小,呈抛物线特性,抛物线最大值在8 mm,此时超声声束宽度最小,超声声场强度最大,超声回波的幅度最高,信噪比高。同时从图中可以也可以看出,探头孔径越小,抛物线斜率越大,说明孔径越小,焦点位置对检测结果的影响越大。因此检测时将焦距设置为铝套管厚度时检测效果最佳。

从上述分析可知,可通过以下方法优选参数改善检测成像:首先根据耐张线夹型号选择合适的探头频率,一般可选择5 MHz;然后根据压接内界面深度确定焦距F,应尽量使焦距F与套管厚度相等,从而提高相控阵成像分辨力和灵敏度;最后根据检测所要求达到的分辨力,依据公式(3)~(7)选择探头孔径,在相控阵系统通道数和检测面的尺寸允许的范围内尽量增大孔径以进一步提高成像质量。

4 结论

(1)相控阵超声检测成像技术可直观有效地评定耐张线夹压接质量:对于铝套管和钢锚凹槽压接区域,可通过B 视图显示铝套管与钢锚凹槽压接轮廓;对于铝套管和导线压接区域,可通过D 视图显示耐张线夹横截面压接情况,C 视图显示铝套管与最外层导线压接轮廓。相控阵超声对耐张线夹漏压和欠压等缺陷可直观有效检测。

(2)低频探头检测时耐张线夹回波信号会发生重叠;探头频率增大时,分辨力会增强,但超声波声衰减增大,频率选择要综合考虑对灵敏度和分辨力的相互影响。对于此型号耐张线夹来说,频率为5 MHz时检测成像质量最佳。

(3)聚焦场深范围内,相控阵超声成像检测的横向分辨力取决于焦点直径,纵向分辨力取决于焦区深度。探头孔径增大,则焦点直径和焦区深度均会减小,横向和纵向分辨力随之提高。此外,孔径增大会增加声束能量,从而提高检测灵敏度,但孔径的增加受到工件外形尺寸的限制。一般选择孔径时应保证在铝中的近场区长度不小于铝套管厚度和单根铝导线直径之和,通常可选择不少于24阵元可获得满意的检测成像效果。

(4)相控阵检测中,孔径越小,焦点位置对检测结果的影响越大,聚焦区域的成像质量明显优于非聚焦区域,检测时将焦距设置为铝套管厚度时检测效果最佳。