碳纤维复合材料力学性能试样的加工研究

2020-03-03

上海特一丝路车辆装备有限公司 上海 201613

1 研究背景

碳纤维复合材料是一种由碳纤维和增强树脂复合而成的新型材料,具有比刚度和比强度高的特性,以及耐腐蚀、耐疲劳等性能,可以替代部分常规金属材料。至今,航空航天行业越来越多地采用碳纤维复合材料,当今主流的民用客机,例如空客A350、波音787,复合材料比例达到了50%以上,空客A320机型达到46%,中国商飞新研制的C919机型达到30%。

碳纤维复合材料属于典型的各向异性材料,在产品结构上可设计性强。这决定了在材料研发、工艺验证、工程应用等阶段都需要进行大量的性能测定与评定[1],这一工作称之为性能表征。性能表征在复合材料及结构的研制、生产中有重要作用[2],贯穿于材料筛选、材料取证、材料验收、材料等同性和结构证实等过程中。

性能表征需要通过测试获得数据,因此需要制备和加工大批量试样。这些试样具有尺寸小、精度高、数量多等特点,高质量、经济、高效率地完成对试片的加工成为实际需求。碳纤维复合材料制件常用的加工方法有车削、铣削、钻孔、磨削,以及螺旋铣孔、超声振动、电火花、水射流等加工方法。传统的车削或铣削加工方式需要强度高、耐磨损的刀具材料和涂层技术,对切削加工中刀具的切削质量、性能、使用寿命及控制成本提出了更高的要求[3-4]。易出现的加工缺陷主要包括表面分层、表面凹陷、表面微裂纹、纤维脱粘及热损伤等[5],且主要受纤维切削角和刀具刃口锋利程度影响。超声振动加工是使刀具以一定频率沿切削方向高速振动进行切削的特种加工技术,具有切削行程短、切削量均匀、散热条件好、切屑容易排除、刀具磨损小等优点[6],加工表面可以在较低切削速度下获得良好的表面粗糙度,其研究和应用多集中于孔的加工。螺旋铣加工方式是对传统铣削加工方式的优化,通过螺旋进给的方式进行铣削加工,在大直径的孔加工中易实现,具有一定的优势,可获得良好的加工质量,并能提高加工效率[7]。电火花加工方式利用放电时产生的局部高温、高压蚀除材料,达到加工的效果[8]。电火花加工多用于金属材料的加工,其放电时产生的高温会对试片的增强体产生烧灼,影响试样局部物理和力学性能。高压水射流加工以水为载体,通过增压设备和特定喷嘴射出后,形成具有较高能量的射流[9]。高压水射流加工是冷态切割,产生热量低,对工件性能影响小,还具有可加工的材料范围广、加工效率高等优点,但也存在加工精度低、随加工深度增大易出现切缝质量不均匀等现象。

笔者综合研究以上碳纤维复合材料加工方法的优缺点,以碳纤维复合材料力学性能试样为研究对象,提出一种磨削加工方法。分析磨削加工的原理、工艺路线,开发了一种专用设备,并通过压缩极限强度试样加工进行应用验证,从加工质量和效率方面与传统数控铣削加工进行比较[10]。

2 试样加工工艺分析

2.1 加工要求

民用飞机碳纤维复合材料常用的力学性能表征测试项目及其标准见表1。

表1 碳纤维复合材料常用力学性能表征测试项目

加工要求严、尺寸小、数量和种类多是碳纤维复合材料力学性能试样的特点。

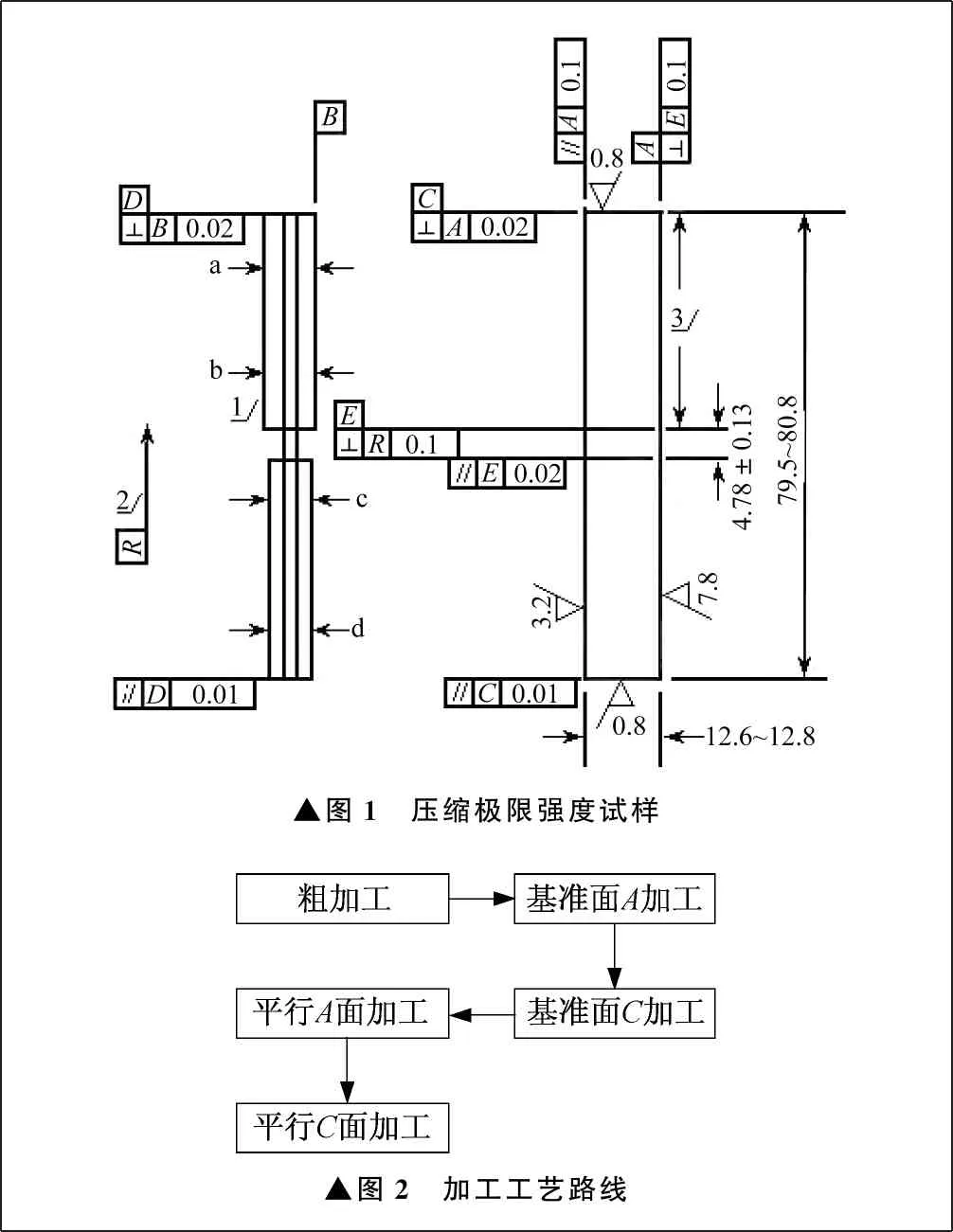

以压缩极限强度试样为例,其尺寸和精度要求如图1所示。

从图1中可以看出,该试样除了尺寸精度要求外,对四个侧面的平行度和垂直度都有较高的要求。

除尺寸、形位公差要求外,碳纤维复合材料力学性能试样还有一些隐性的要求。碳纤维复合材料若表面劈裂,在测试过程中会引起应力集中,造成不正常的破坏模型。由于碳纤维复合材料的增强体一般为树脂,耐高温性能差,因此要避免加工过程中产生过多的热量对试样性能产生影响。

2.2 加工工艺路线

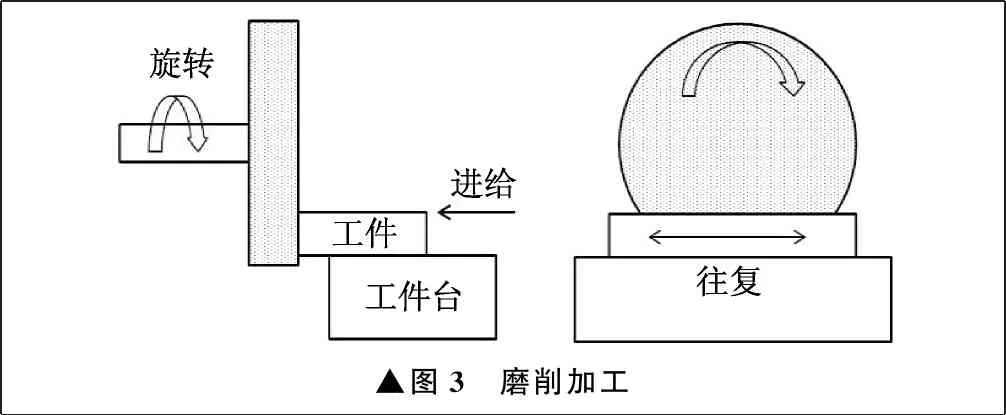

加工工艺路线如图2所示。

(1) 粗加工。采用锯床设备,将固化成形后的碳纤维复合材料大板裁切成单个试样,每边留取0.3~0.8 mm的余量。

▲图1 压缩极限强度试样▲图2 加工工艺路线

(2) 基准面A加工。采用磨削加工设备,加工出基准面A。

(3) 基准面C加工。采用磨削加工设备,加工出与A面垂直的基准面C。

(4) 平行A面加工。采用磨削加工设备对A面的平行面加工至最终尺寸。

(5) 平行C面加工。采用磨削加工设备对C面的平行面加工至最终尺寸。

2.3 加工工艺装备

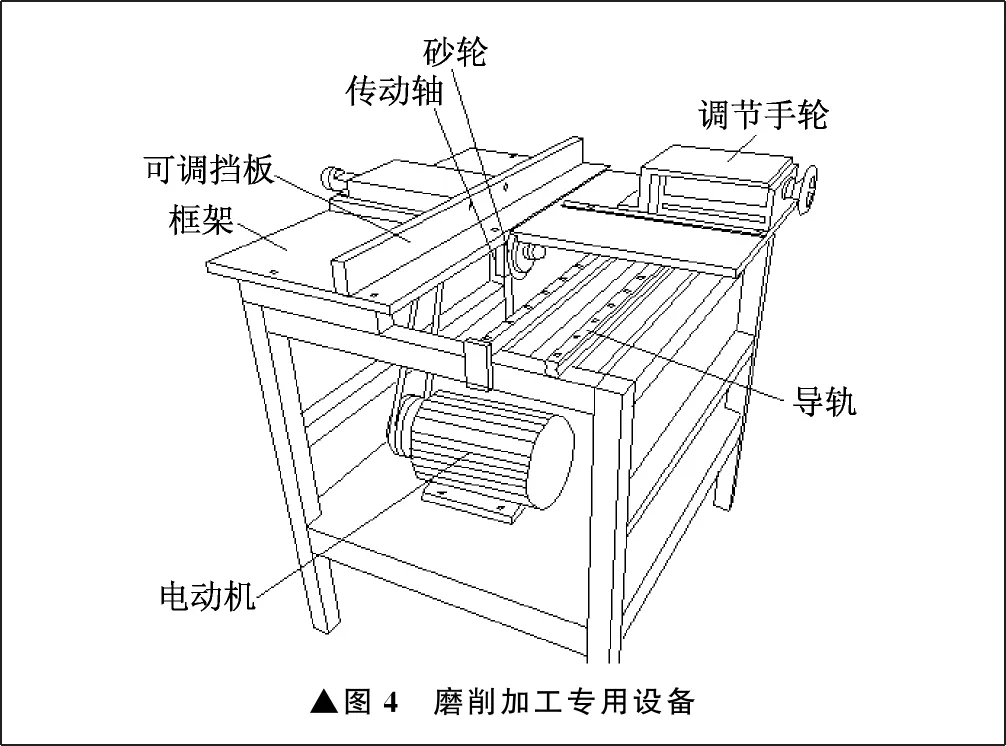

磨削加工的原理为利用高速旋转砂轮与工件材料之间高速往复的运动,将工件材料余量去除。砂轮由磨粒和粘接剂组成,起到切削作用的主要是砂轮磨粒,与工件之间产生的磨削作用分为滑擦、刻划和切削三个阶段。磨削加工如图3所示。

▲图3 磨削加工

磨削加工具有五个方面的特点。

(1) 相对于铣削加工精度高,表面质量好。可以获得IT5级的加工精度和0.01 μm的表面粗糙度Ra值。

(2) 自锐性。砂轮经过长时间磨损变钝后会破碎,产生新的棱角,或者直接脱落,露出新的有棱角的磨粒。基于这一特点,不用更换砂轮即可继续对工件进行加工。

(3) 适用于对高硬度材料工件进行加工,如铸铁、硬质合金、陶瓷、合金钢等。

(4) 加工时产生大量热量,不易散发,导致砂轮和工件温度升高,可能会影响工件的物理和化学性能。

(5) 由于砂轮与工件接触面大,加工过程中背向力大,传递到加工对象、设备及工装夹具上,引起弹性变形,最终可能影响加工精度。

结合碳纤维复合材料力学性能试样的加工要求及磨削加工工艺特点,笔者开发了一种磨削加工专用设备,如图4所示。

▲图4 磨削加工专用设备

该设备由框架、电动机、传动轴、可调挡板、导轨和调节手轮等部分组成,工作原理如下:由电动机驱动传动轴,砂轮与传动轴固定在一起同步旋转运动;通过变频器控制电动机的转速;调节手轮平台可以沿着导轨进行X向往复运动,将待加工的试样固定在调节手轮的平台上;旋转手轮可进行Y向往复运动,精确调整试样与砂轮之间的距离,控制试样加工的宽度尺寸。

该设备结构简单紧凑,台面尺寸适中,与试样加工尺寸相适应,转速可调节,加工精度高,设备造价成本低。

3 加工验证

以压缩极限强度试样为对象进行加工,五片为一组。按照工艺路线先进行粗加工,再进行磨削精加工。磨削精加工采用的参数见表2。

在磨削加工过程中,碳纤维复合材料的树脂易粘附在砂轮上,长时间粘附会削弱砂轮磨粒的锋利程度,而且会增大摩擦力,从而产生大量切削热量,影响加工试样的表面质量,并可能会灼伤试样。对此,全程加工应采用水冷却。

表2 磨削精加工参数

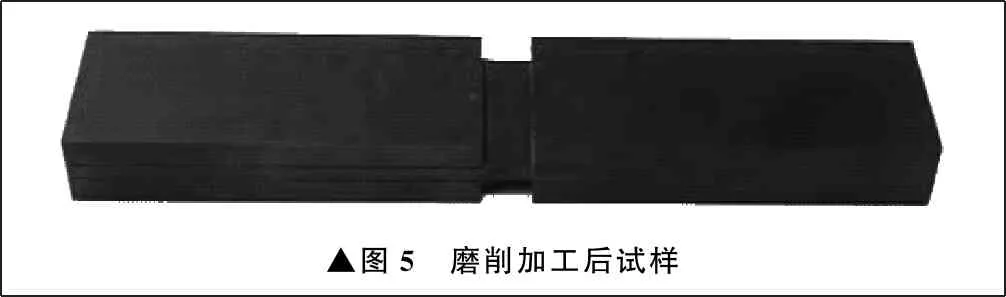

加工后的试样表面粗糙度Ra达到0.8 μm,表面没有出现劈裂分层。

磨削加工后的试样如图5所示。

▲图5 磨削加工后试样

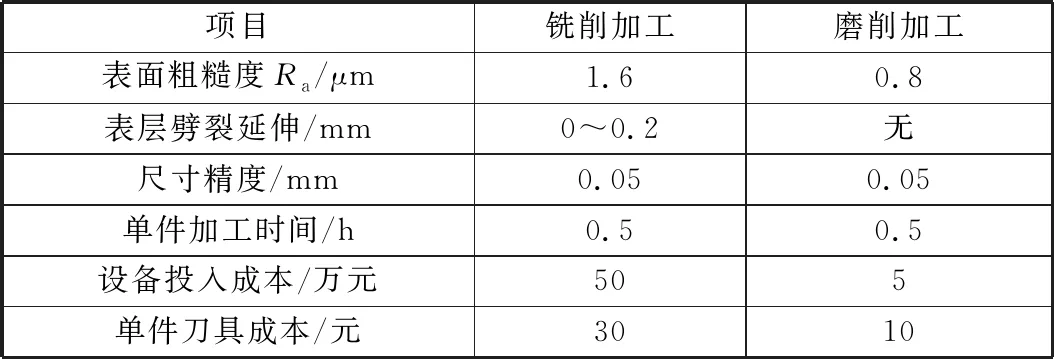

对磨削加工与数控铣削加工的效果进行对比,见表3。

表3 磨削与铣削加工对比

由表3可见,对碳纤维复合材料性能试样进行加工,磨削加工的试样表面粗糙度和精度比铣削加工好,设备一次性投入成本降低90%,刀具成本降低2/3,经济效益优势明显。

4 结束语

碳纤维复合材料在航空领域应用越来越广泛,力学性能表征也日趋频繁和标准化。碳纤维复合材料力学性能试样具有尺寸小、精度高、种类多的特点,采用磨削工艺和设备进行加工,方法可行。加工试样表面质量高,尺寸精度高,设备投入成本低,综合成本低。降低加工过程中树脂对砂轮的粘附,提高装夹效率,是需要进一步研究的方向。