基于PLC 技术的工业自动化控制实现

2020-03-03曹烈铭

曹烈铭

(西南铝业(集团)有限责任公司,重庆 401326)

0 引言

PLC 控制指可编程逻辑控制器控制方式,在现代工业控制技术不断发展的过程中,PLC 技术的使用具备重要技术控制价值。充分展现工业自动化技术应用PLC 的控制关系,就要在现代工业自动化建设发展中,充分展现PLC 控制技术应用方式,与其他具体控制方式相结合,转变技术控制对策,以此保证在对策控制转变过程中,提高工业自动化的建设水平。分析PLC控制技术在工业自动化中的应用,目的是根据工业自动化应用中的PLC 控制方式,明确相应的技术控制要点,在工业自动化建设不断发展时转变实施技术的要素,提高工业自动化技术应用效果。

1 PLC 技术的控制原理

在工业领域中广泛使用的PLC 技术具有较高的安全性,还具备模块化、网络化优势,因此成为工业自动化设备必备要素,还能够为具体控制提供解决对策,满足工业行业发展需求。PLC在具体工业自动化应用中,并非在一个阶段实现,而是利用不同阶段配合实现。一般包括样本录入收集、程序执行和结果输出3 个阶段[1]。

(1)样本录入收集。在此阶段中,PLC 主要是利用扫描方式读取相应的输入状态,使其在PLC 映像区控制单元中存储,实现采样输入工作,进入到执行的阶段中。此时,为了保证数据与输入状态的精准性,系统能够自动刷新数据,在程序执行与结果输出过程中,数据不会发生改变。

(2)程序执行阶段。在程序执行过程中,用户程序为PLC 自动扫描,保证读入程序。在扫描过程中,一般都是利用先上后下或先左后右顺序实现,然后得到结果,核对此阶段结果与采样阶段结果,只要两者结果相同,就判断已经执行用户程序。

(3)结果输出阶段。此阶段使用的PLC 技术主要针对样本录入收集与程序执行阶段控制单元输入数据与状态的刷新,CPU 以输入状态与数据,使全部输出在电路中保存,然后利用输出控制电路来驱动处部设备,实现PLC 输出的任务[2]。

2 基于PLC 的工业自动化控制

2.1 工业自动化系统的构成

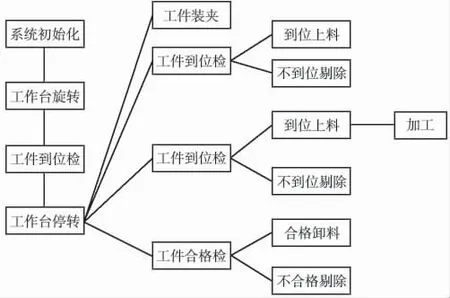

以CKA6140 车床为例,分析工业基于PLC 的工业自动化控制系统的加工特点和工艺。工业自动化系统在设计过程中的主要原则是安全、通用、简明和具备代表性。设备的整体构成主要包括工作台、机械手、检测部分和控制部分等,以此操作较为方便、分工明确、布局合理,图1 为PLC 控制系统的工作流程。

2.2 工业自动化控制系统的硬件构成

CKA6140 车床中PLC 处理器为Logix5555 型号,此处理器能够安装到I/O 框架中,设置处理速度为0.08 k/ms 逻辑指令,设置标准内存为168 KB,支持4000 个模拟I/O 点与1000 多个离散点。多任务操作系统能够支持32 个可组态周期性与连续性任务,在I/O 框架中任何槽中插入,利用背板实现通信。Ligix5555 处理器通过ContrlL ogix 系统和网络连接,通过SERCOS 网络监测伺服驱动器相应的键参数,实现到达位置与速度信息的实时发送,驱动单元接受云控制运行[3]。

图1 PLC 控制系统的工作流程

使用非框架式I/O 模块,整体构成包括1794-IB16、AND 与OB16 的适配器,此模块指将灵活、低成本模块化I/O 系统应用到分布式场合中,其具备框架式I/O 功能。PLC 的通信与控制实现通过适配器、DevicNet 网络线来进行,降低电缆敷设工作量与数量,使安装周期缩短,便于系统的测试与维护。

ControlLogix 系统指模块化系统,利用处理器模块中的1758框架,该框架中有7 个槽,在处理器模块、轴接口伺服模块处安装。模块在安装过程中放置到任意槽中,背板在模块之间相互高速通信,与控制器实现数据的传递,通过链路使数据发送到某个模块端口中,并通过背板从模块端相互传递,然后根据另外链路发送到最终的目的地中[4]。

2.3 主控PC 程序设计

主控PC 程序属于设计工业控制系统的主要环节,设计主控PC 的过程融合了PLC、界面和人性化控制。该设计过程中,要充分考虑程序主体设计,由于工作控制系统较为繁琐且复杂,在设计过程中要使用现代化及简单化程序设计的方法,通过实际生产线需求划分功能模块,保证系统在设计过程中的功能性与合理性。通过各模块分析,划分程序模块,保证模块功能独立、相互衔接,使各模块能够相互调试,充分发挥其功能。综合研究整体程序模块,使各模块构成整体,实现综合性能。主控PC 程序设计主要包括通信模块与数据库模块,传输主控PC 与PLC的数据和命令。通过主控PC 程序设计与界面、动画实现命令、数据的传递和交流,主控PC 程序在设计过程中属于工业自动化控制系统整体设计重点,程序设计精确、高效和整体生产控制过程具有密切关系[5]。

2.4 输入输出分配

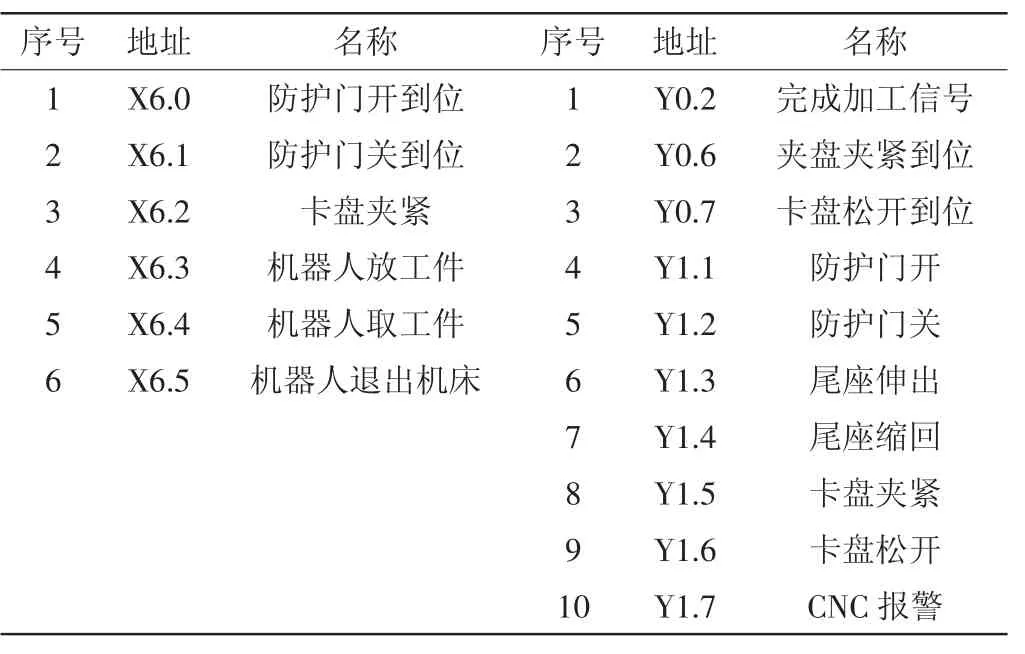

如数控机床,使用PMC 和外部信号交换,主要包括CNC 与PMC 的信号交换和PMC、机床侧信号交换。生产线过程中的卡盘、防护门、加工、尾座和机器人取放料信号要预先分配,表1 为PMC 的输入输出分配。

针对系统功能的需求,此系统属于开关量顺序控制系统,一共有21 个输入,17 个输出。充分考虑成本和今后功能的扩展,使用SIMATIC S7-200SMART 可编程控制器CPU ST30 和易扩展模块EM DR16 满足需求[6]。

表1 PMC 的输入输出分配

2.5 界面PC 程序

在整体工业生产控制过程中,界面PC 属于操作的基础平台,通过用户界面对系统的工作状态进行反馈,使操作人员对操作结果进行反馈,控制生产线。生产线控制通过界面PC、操作人员和内部操作控制系统相互结合,动画PC 属于模拟平台,对实际生产线进行模拟。在实现PLC 工业控制的时候,也要通过界面PC 控制生产线的操作,而且要将控制命令发送到主控PC中,接收反馈信息,进行交互反馈与配合。动画PC 就是模拟生产线的工作状态,并且接收主控PC 中的实时信息,模拟目前动态化的生产[7]。

3 结束语

在PLC 控制和工业自动化技术应用过程中,为了使整体控制技术水平得到提高,要对控制技术方式与要素进行分析,以此保证在相应控制技术要素分析中提供给工业自动化技术应用保证。另外,在工业自动化技术应用过程中使用PLC 控制技术,要注意温度控制、湿度控制与电源抗干扰。