基于重载轨道使用寿命的综合性技术研究

2020-03-03程劲松

程劲松

(河北港口集团秦皇岛港股份有限公司第九港务分公司,河北秦皇岛 066000)

0 引言

在港口设备中大多数大机行走及翻车机翻卸车皮都涉及到铁路道轨,由于港口设备的使用与维护和铁路设备相比存在较大差距,轨道及附属扣件随着使用年限的增加都出现了较严重损坏,加之更新及维修时间长等不利因素,照搬铁路的维修方式不能很好的满足现场实际需求,因此一种基于低速重载铁路线路的综合措施急需被提出,在实际使用中对重车轨道的各项使用情况及零部件的损坏情况进行汇总分析,分别从关键零部件的使用寿命的延长和频发故障的预防治理两方面入手,研究汇总6 项综合质量工艺技术。

1 关键零部件使用寿命延长

1.1 关键扣件螺旋道钉的防腐技术

在铁路扣件中螺旋道钉是固定整套扣件及轨道的唯一连接件,他的好坏直接关系到轨道的紧固程度。日常使用维修中将螺旋道钉的维护作为一项重点工作,但由于已有的技术存在不足,难以适应现场的工况,经常出现因为螺旋道钉损坏造成的铁路扣件失效问题,根据现场实际对损坏的道钉进行分析,发现主要造成道钉失效的是道钉底部与固定道床结合部分过度锈蚀使道钉直径过度变细、强度下降,进而造成道钉断裂,整个扣件组失效。

通过现场实际对比使用4 a 的道钉发现,由于有螺栓和螺栓防护帽的保护整根道钉上半部分几乎没有锈蚀损耗,而道钉根部由于没有任何防护装置,加之其他配套扣件围挡导致积水积尘不能有效排出,使得这部分道钉锈蚀严重,M24 的螺栓已经不足12 mm,锈蚀损耗>50%,严重影响道钉的强度,大面积的道钉严重锈蚀使得轨道处在一个极其不稳定的状态中,造成极大安全隐患。

传统的轨道扣件防腐措施是在轨道安装完成后在道钉顶部涂抹覆盖一层油脂并加盖螺栓防护帽加以保护,这种方式对道钉顶部有较好的防护作用,但底部却难以达到保护的目的。而单一的油脂防腐,由于油脂本身附着能力和挥发等性能难以长时间保持,因此需要一种长期有效且作用于根部的道钉防腐措施。

根据以上问题并结合环氧树脂涂层钢筋的启发,采用一种覆盖式防腐措施,即采用一些不易锈蚀氧化的材料将极易锈蚀的道钉部分覆盖上,阻止氧化介质与其接触到达防腐的目的。考虑到成本及附着能力决定使用环氧树脂双组份胶(哥俩好胶水的主要成分),由于这种物质主要用于粘接,因此具有极强的附着能力,另外固化后的环氧树脂性能具有较好的抗剥离和抗剪切能力,能极好的适应现场的工况,在新更换的轨道道钉上也易操作,使用上只需将双组份胶混合略加搅拌后涂抹至道钉防腐部位即可,在经过一星期左右的裸露试验后效果明显,涂抹的道钉,上部分未涂抹已经产生锈蚀而涂抹的下部份仍然保持值筋之初的状态,并且保持着极好的附着能力难以被剥离。

1.2 应对轨下基础下陷的短期施工修复技术

轨道长期使用后,重载部分由于列车车头及重载车厢等重物的频繁挤压,使得轨道扣件及扣件底板下的水泥基础出现下陷开裂的情况,针对这种情况一般的维修方法是将整段轨道的基础轨下部分全部打碎重新植入道钉后在两道挖开的沟中浇筑水泥平整后等待水泥干固。

但这种方法需要较长时间等待水泥强度达标,而在有限的工期内长时间的等待显然是不可行的。而使用干固较快的灌浆料成本也较高,同样需要一定的干固时间,这使得施工陷入僵局。

在种情况下结合现场实际得出一种免破坏免浇筑的维修方法。在将现有老旧扣件拆除后针对下陷开裂的基础做剥离处理,用手持切割机参照轨下铁垫板(GZ-B 型)外形切割出一个长方形区域,深度根据基础裂纹深度而定(在10~30mm 之间),再用钎子把区域内的开裂下陷基础剔除掉,因为有轨下缓冲胶垫,底面只需略微找平即可。安装新轨时在减薄的水泥基础上安装预置垫板以此补偿轨道的下降量达到调平的目的。

1.3 轨下铁垫板抗压溃能力改造

作为轨道支撑基础的轨下铁垫板,作用十分关键,他是轨距调整扣件的支撑基础,同时也支撑轨道防止轨道下陷,但也正是由于这些作用使得轨下铁垫板受力十分巨大,列车的重力及车轮侧向力都通过轨道和扣件传导到轨下铁垫板上,因此他的好坏直接关系到轨道本身的轨距、高差、紧固力等重要指标。

在轨道的日常维修中,轨下垫板损坏较严重,基本问题都是垫板中间部分压溃变形,甚至断裂。这种损坏使得整个铁垫板的支撑作用严重下降,造成轨道沉降并直接影响水泥道床基础,另一方面由于垫板断裂成两部分使得以铁垫板板肩为支撑的轨距调整扣件失效,轨道侧向力完全作用到道钉上近一步造成道钉过力断裂。

根据以上原因对铁垫板的材质进行分析研究,通过对比发现原有的轨下垫板为白心可锻铸铁件,在结合以上故障后发现其韧性、伸长率、脆性等力学性能不能很好的满足现场实际需求,因此考虑决定采用一种新的材料来代替原有的可段铸铁材料。经过对比可以发现常用结构钢材Q235B 具有较好的伸长率和韧性,相比原有的可锻铸铁材料在抗拉强度、屈服强度等基本力学性能相同,但在现场实际使用中造成损坏的拉伸率(可锻铸铁在10 左右)及反映韧性的冲击功等指标上Q235 要高出50%以上。据此选择Q235B 为轨道下铁垫板的新材料。为了解决成本及加工问题可利用焊接技术将垫板的扣件挡肩单独焊接在板材上,这样节省整体成型的原料费用,大大减少加工难度及成本。

在近2 a 的使用时间里,根据现场观测,其效果良好,未有明显压溃及裂纹现象,基本满足预期目的。

2 频发故障的预防治理

2.1 应对精准计量要求的轨道防爬技术

在翻车机出入口轨道段均有用于测量煤炭重量的轨道衡,这种利用衡体上下微量位移的计量设备其测量间隙只有10 mm 左右,极易受到轨道攒动的影响,在未进行改造以前轨道衡经常出现因轨道攒动造成的测量数据失真情况,成为一项困扰我们的频发故障。因此为了保证轨道衡测量精度及货运质量,必须要严格抑制轨道攒动。

通过已有的防爬设备的使用情况发现,其主要受力位置过于薄弱,整体尺寸也过小,针对于此在空间极其有限的轨道上进行防爬器强化改造。

对整个止挡块的尺寸加大,并加厚卡块的尺寸,重新设计整套防爬设备的安装顺序,使得在增大尺寸后防爬器仍然能顺利安装到轨道上。经过近2 a 的使用第一批安装的防爬器,基本无损坏情况,效果良好。

2.2 防治结合的简易拉杆安装调整技术

铁路上使用的常见轨距拉杆是一种卡接在枕木道床轨道下表面的杆件机构,通过螺栓调整紧固轨距。但这种拉杆使用在固定的水泥道床上却存在诸多不利因素。

在固定的水泥道床上、轨道下表面与水泥基础较近没有安装位置,需要土建另开安装槽,而槽内积煤、积水又成为腐蚀拉杆的另一不利因素。另外当轨道受力下压时又将与水泥基础共同挤压轨距拉杆造成破坏。

基于以上几点设计制作一种适合现场实际情况的轨距拉杆装置。根据轨道劣化情况发现在轨道使用一段时间后,部分轨道会因为受列车压力而发生外翻类变形,这情况基本是以固定的轨道地面为基点,轨道承载面发生外翻。据此决定将新轨距拉杆由轨道地面为固定点上移至轨腰部位,以便减小不利作用力矩,借鉴鱼尾板连接方式在轨腰处钻1 个孔,简化掉正常轨距拉杆的卡子部分,只使用螺母拧紧固定简化操作流程和难度,在不影响列车通行的前提下,更好的使轨距拉杆适应现场的具体工况要求,解决常规拉杆的问题,提高轨道及拉杆的使用寿命。

2.3 应对移位及下陷轨道接缝的鱼尾板夹紧方案

鱼尾板作为轨道间的重要连接件,作用在于连接两根轨道使列车行驶时轨道不至脱开。也正是因为这样在现场使用中此处也是最容易出现问题的地方。

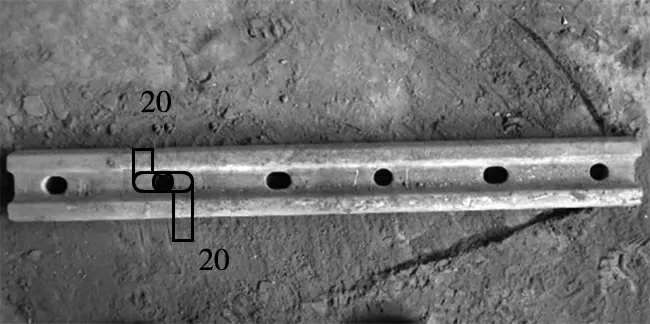

轨道在长期使用后接头处水泥基础较其他地方更易下陷,而轨道攒动及偏移的最终体现也在接头处表现出来。因此考虑到现场列车均为较低速度,而鱼尾板主要又是靠夹紧力来连接轨道的,因此将正常的鱼尾板进行改造,以此适应轨道接缝间隙大,鱼尾板连接螺孔错位对不上等故障,以便能快速解决应对问题。将鱼尾板6 个螺栓孔扩成长孔,以原有螺栓孔边缘为基准分别向两侧各延长20 mm,螺栓孔直径不变(图1)。

用改造加工后的鱼尾板配合轨缝垫片使用,在出现因为轨道过度偏移造成的轨间缝隙过大、鱼尾板螺栓切断等问题时就能较快更新维修故障点,保证维修质量及效率。

图1 鱼尾板改造方案

3 结束语

以上6 种综合改造互相结合、影响,能有效的解决低速重载轨道的各项故障隐患,也为更新改造工作提供了很好的帮助,经过改造使得轨道的各项性能更好地适应作业现场的需要,提高设备使用寿命,降低故障率及维修成本。