断层应力区拱形巷道联合支护技术应用

2020-03-03刘殿龙

刘殿龙

(山西宏宇诚铸建设工程有限公司,山西 朔州 038300)

1 概述

大同煤矿集团马道头煤业公司辅运延伸巷位于井田北盘区。工程由山西宏宇诚铸建设工程有限公司承包。

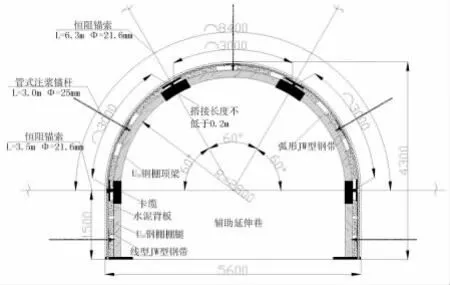

辅运延伸巷设计长度为188 m,为三心拱形断面,巷道断面规格为宽×高=5.6 m×4.3 m,其中拱形部高度为2.8 m,直墙部高度为1.5 m,采用爆破施工工艺。巷道位于3#~5#煤层分叉区段,其中5#煤层厚度10.56~17.43 m,平均14.11 m;3#煤层厚度3.35~6.05 m,平均4.7 m;3#~5#煤层夹矸厚度0.71~2.69 m,平均1.4 m,岩性主要为泥岩、炭质泥岩及高岭质泥岩。施工巷道沿3#煤层顶板掘进,为全煤巷道。

辅运延伸巷无伪顶,直接顶主要为黑色泥岩与粉砂岩互层,平均厚度为3.4 m,岩体平均单轴抗压强度为21 MPa,抗剪强度为3.4 MPa;基本顶主要以灰白色中粗砂岩为主,平均厚度为6.2 m,平均抗压强度为30.2 MPa,抗剪强度为6.97 MPa。

根据马道头煤矿地测科提供的资料,辅运延伸巷掘进至140 m处揭露一条DF3逆断层,断层走向斜交三条大巷,落差2.5 m,为逆断层,平均倾角为65°,见图1。受构造应力影响,辅运延伸巷掘进至128 m处巷道拱部出现局部劈裂破坏现象,掘进至132 m处时出现冒落现象,变形严重,顶板最大下沉量达620 mm,最大底鼓量达490 mm。巷道支护失效率高,掘进速度降低至2.1 m/d,严重制约着安全高效掘进。

图1 辅运延伸巷过DF3断层剖面

2 原锚网索支护问题分析

2.1 支护设计

(1)辅运延伸巷初步设计中顶板采用“W型钢带+无纵筋螺纹钢锚杆+单锚索”联合支护方式。顶板锚杆采用长度为2.5 m,直径为22 mm左旋无纵筋螺纹钢锚杆,共计6根,W型钢带长度为5.3 m,钢带上焊制6个锚杆钻孔,孔间距为0.9 m,钢带排距为1.0 m,锚杆与钢带配套使用;顶板锚索长度为5.3 m,直径为17.8 mm,每排施工3根单锚索,锚索间距为1.8 m,排距为3.0 m。

(2)巷帮部采用锚杆支护,每排施工两根,锚杆采用长度为2.0 m,直径为22 mm左旋无纵筋螺纹钢锚杆,每根锚杆配套一块长度为450 mm“W”型钢带;第一排锚杆施工在拱部与直墙交接点处,锚杆间距为1.0 m,排距为1.0 m。

2.2 存在的主要问题

(1)巷道劈裂破坏严重。辅运延伸巷采用的是半圆拱形巷道断面,拱形弧长达8.4 m,而原顶板支护设计中钢带长度为5.3 m,钢带无法对拱形顶板实现全封闭支护,在构造应力作用下巷道肩部及帮部劈裂破坏严重,围岩变形剧烈,巷道拱形顶板受两侧围岩应力相互挤压作用,巷道形状逐渐变成尖顶状。

(2)顶岩稳定性差。辅运延伸巷直接顶主要以软质混合岩层为主,岩体单轴抗压强度低,巷道掘进后顶板承载能力差,在进行顶板锚杆支护时钻孔施工对不稳定岩体产生严重扰动破坏,破坏了岩体完整性,岩体内摩擦力减小,在应力作用下岩体裂隙发育,产生卸压区。

(3)支护效果差。原设计中顶板钢带宽度为200 mm,钢带支护时无法与拱形顶板完全吻合,降低了钢带对顶板的支撑作用效果。同时顶板锚杆长度为2.5 m,锚杆锚固长度不足0.9 m,属于半锚支护状态,锚杆锚固端位于破碎岩体内,锚杆锚固效果及抗滑能力差,导致顶板锚杆失效现象严重。

3 联合支护技术应用

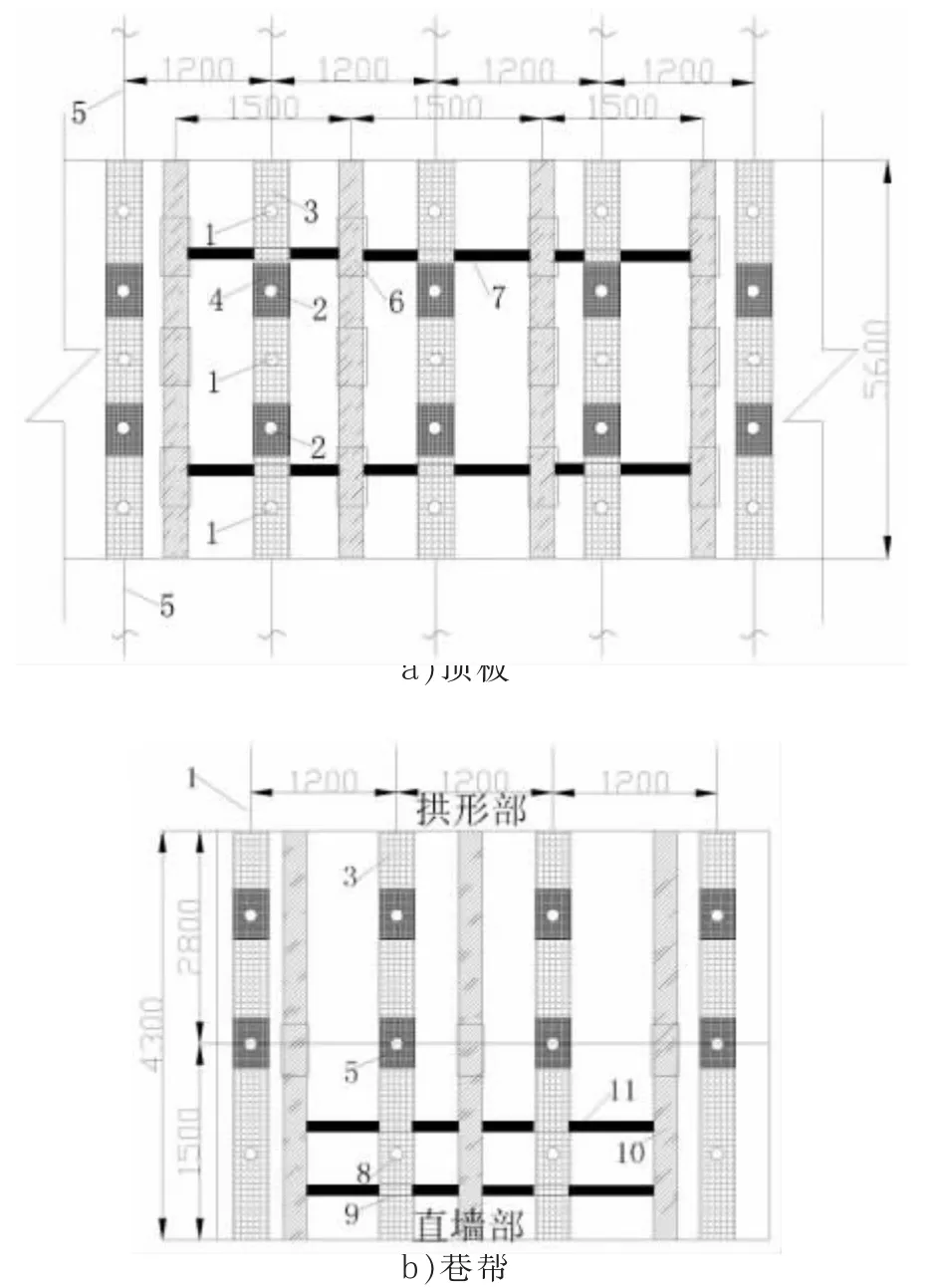

辅运延伸巷断层应力区采用“JW型钢带连桥+管式注浆锚杆+锚索+U29钢棚”联合支护,支护方式断面、平面见图2、图3。

3.1 “JW”型钢带连桥支护

为实现钢带对拱形巷道全断面支护,提高钢带支护强度,降低巷道壁劈裂破坏,对原支护设计中W型钢带支护进行优化,采用“JW”型钢带连桥支护。

“JW”型钢带连桥支护设计包括顶部3根弧形钢带,巷帮2根线型钢带,钢带宽度为380 mm。顶部弧形钢带长度为2.8 m,每根钢带焊制3个直径30 mm圆孔;帮部线型钢带长度为1.5 m,每根钢带焊制2个直径为30 mm圆孔。孔间距为1.0 m。“JW”型钢带连桥支护排距为1.2 m。

(1)首先采用锚索钻机在巷道拱形顶中部施工2个深度为6.0 m,直径为25 mm钻孔,钻孔施工完后锚固一根长度为6.3 m,直径为21.6 mm恒阻锚索,锚索外露长度控制在0.15~0.25 m范围内。

(2)顶部锚索安装后在其下端安装一根弧形钢带,并进行预紧固定;第一根弧形钢带固定后,将剩下两根钢带第一个钻孔与第一根钢带首尾钻孔叠加布置,并同样采用一根恒阻锚索固定。

(3)顶部弧形钢带固定后,将帮部线型钢带与弧形钢带同样叠加搭接,并在搭接出采用一根长度为3.5 m,恒阻锚索进行固定,见图2。

3.2 管式锚注支护

为了实现锚杆全锚效果,提高破碎岩体胶结稳定性,减少钻孔扰动破坏,对原设计中锚杆进行优化,采用管式锚注支护。注浆锚杆长度为3.0 m,锚杆直径为25 mm,锚杆中部焊制1个孔径为12 mm圆孔,且延伸至杆体底部,在杆体两侧上均匀焊制5个直径为6 mm圆孔,且与中部孔连通,圆孔间距为0.5 m。水泥、水玻璃混合液中水泥采用P.O 42.5R硅酸盐水泥,选用40°Be'水玻璃,水泥与水玻璃配比为4∶5。

(1)巷道全断面施工5根注浆锚杆,其中拱形顶部施工3根,帮部施工2根。顶部注浆锚杆施工在弧形钢带中部,帮部注浆锚杆施工在巷帮中部,见图2。

(2)管式注浆锚杆安装后,在其外露端外丝尾套连接注浆软管,采用TBW-50/15型泥浆泵注浆,注浆压力控制在0.8 MPa,注浆时从顶部向帮部依次施工,注浆期间发现岩体有浆液渗出现象时立即停止注浆。

(3)注浆完成后采用海带及膨胀水泥对管式锚杆中部注浆孔进行封堵,并在锚杆外露端安装拱形垫片及螺母,将其与钢带预紧,预紧力不得低于200 N·m。

3.3 架设U29型钢棚

为了提高两帮煤柱对顶板支撑作用,避免两帮煤柱产生剥离破坏以及底板鼓起等现象,断层破碎带架设U29型钢棚加强支护。

(1)U29型钢棚主要由弧形顶梁(3节)、棚腿(2根)、卡缆等部分组成,每节弧形顶梁长度为3.0 m,棚腿长度为1.5 m,钢棚每节棚腿或顶梁对接长度不得低于0.2 m,并采用卡缆进行固定。

(2)U29型钢棚架设间距为1.5 m,钢棚架设后钢棚与围岩之间预留宽度为0.2 m间隙,并采用长度为1.6 m水泥板背帮,在相邻两架钢棚之间采用3组拉杆进行固定。

图2 辅助延伸巷断层破碎带联合支护断面

图3 辅运延伸巷断层破碎带联合支护平面

4 实际应用效果分析

针对马道头煤矿辅运延伸巷过断层构造应力区,顶板破碎、巷道成型差、支护难度大等技术难题,分析了原支护设计主要存在的问题,提出“JW型钢带连桥+管式锚注+锚索+U29型工字钢棚”联合支护措施,实际应用取得了显著成效。

1)与传统“W”型钢带相比,“JW”型钢带连桥支护实现了拱形巷道全断面支护的目的,防止了巷道肩角、巷帮出现劈裂破坏。同时,“JW”型钢带宽度增加,提高了围岩支护断面,而且顶板弧形钢带能够与拱形顶部相吻合,避免线型钢带支护时钢带弯曲变形大,与顶板接触不紧密现象,提高了钢带支护作用。

2)管式锚注支护是将锚杆支护与注浆技术有机的结合在一起,对于节理裂隙发育的断层破碎带,注浆可以改变围岩的松散结构,提高粘聚力和内摩擦角,使岩体强度显著提高,使围岩形成稳定完整的承载梁,而且注浆后可将短锚支护改变为全锚支护,提高了支护体抗滑能力。

3)通过对拱形巷道架设U29型钢棚不仅进一步提高了顶板稳定性,防止了顶板破碎、下沉现象,而且U29型钢棚减小了顶板垂直应力对巷帮煤墙破坏作用,防止巷帮煤墙片帮、底板鼓起等现象,提高了巷道成型率。

通过对巷道围岩观察发现,辅运延伸巷采取联合支护后,巷道成型率大大提高,未出现顶板破碎、冒落现象,避免了巷道二次修复等工序,顶板最大下沉量控制在120 mm以下,缩短了巷道支护时间,巷道掘进速度提高至4.2 m/d。过断层构造应力区期间减少支护成本费用达7.9万元。