1302工作面瓦斯抽采水力造穴增透技术试验

2020-03-03郭孝星

郭孝星

(潞安集团慈林山煤业有限公司李村煤矿,山西 长治 046100)

1 概述

潞安集团慈林山煤业有限公司李村煤矿矿井生产能力3.0 Mt/a,目前开采水平为+370 m,煤层平均埋深为560 m,目前回采煤层为二叠系下统山西组3#煤层,煤层平均厚度为4.76 m,平均倾角为4°,平均瓦斯含量为8.49 m3/t,属于高瓦斯矿井。为了保证3#煤层安全回采,李村煤矿对3#煤层采取瓦斯抽采技术,以降低煤层瓦斯含量。主要采用本煤层钻孔抽采、地面井抽采、高抽巷抽采、裂隙带抽采及采空区埋管抽采等技术手段,其中以本煤层钻孔预抽煤层瓦斯为主。

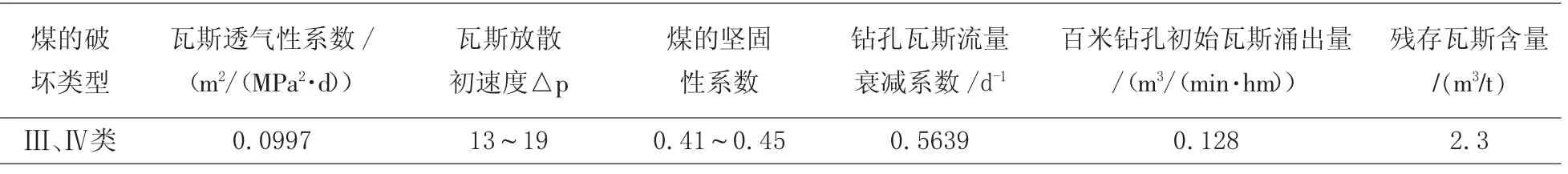

由于3#煤层瓦斯含量较高,且煤层结构复杂,具有透气性低、煤质松软等特点,在进行瓦斯抽采时钻孔瓦斯流量衰减系数为0.5639 d-1、透气性系数为0.0997 m2/MPa2·d,坚固性系数处于0.41~0.45之间,且瓦斯吸附性强、解析速度慢,导致抽采钻孔单孔抽采量低,抽采速度慢,属于难抽采煤层。3#煤层瓦斯参数见表1。同时受煤层赋存及地质条件影响,瓦斯抽采钻孔施工时成孔难度大,经常出现塌孔现象,钻孔工程量大[1],不仅延长了瓦斯抽采时间,而且瓦斯抽采效率低,瓦斯抽采纯量低,严重影响了采掘工作面的安全生产。

表1 3#煤层瓦斯参数

2 本煤层瓦斯抽采存在主要的技术难题

1)成孔率低:以3#煤层2304顺槽巷为例,2018年2月~4月,在长度570 m的巷道掘进过程中,共施工38个瓦斯抽采钻孔。其中仅3个钻孔达标,钻孔成型好,深度为120 m;其它35个钻孔成型差,且深度不足,平均深度为仅92 m,钻孔平均深度仅为设计深度为73.4%,钻孔成孔率不足6%,造成工作面附近大面积煤体未能进行有效瓦斯抽采[2],影响3#煤层瓦斯抽采质量。

2)塌孔严重:由于地应力大,煤层结构复杂,煤质松软,且构造复杂多变,钻孔施工过程中钻屑量远超正常钻屑量且成孔后极易塌孔。以三采区1#变电所本煤层钻孔施工为例,部分钻孔在钻进30 m时就全部塌实,有的钻孔即成即塌,导致无法正常下封孔管。

3)抽采浓度低、纯量小:以1302工作面为例,单孔抽采浓度50%以上钻孔占比仅为2.3%,巷道支管浓度仅为1.4%,平均单孔纯量仅为0.00031 m3/min。

3 水力造穴增透技术的应用

针对以上瓦斯抽采中存在的问题,为了提高3#煤层瓦斯抽采效率及钻孔达标率,缩短单孔瓦斯抽采时间,在1302工作面进行水力造穴增透技术试验。

1302工作面设计走向长度为1670 m,倾向长度为220 m,工作面采用两巷一面布置方式,开采3#煤层,平均厚度为4.76 m,工作面采用综合机械化一次采全高回采工艺。

3.1 水力造穴增透技术原理

(1)水力造穴增透技术主要利用专用设备及高压水冲击作用,使钻孔附近煤体发生蠕变破坏,人为形成孔洞,从而使孔洞影响范围内煤体应力降低、裂隙贯通、孔隙增大,同时在媒体内又产生新的裂隙空间,成为新的抽采通道,煤体吸附瓦斯快速转化成游离瓦斯,从而提高煤体透气性[3]。

图1 水力造穴增透技术原理

3.2 水力造穴设备

李村煤矿采用的水力造穴设备主要包括ZDY4520LXY型煤矿移动式液压钻机、BQWL240/37.5型移动式高压水泵站、增压泵、震动筛、Φ73 mm三棱高压密封钻杆、钻进冲孔一体化高压水刀、煤水气分离装置、打钻防喷装置等。

3.3 水力造穴方案选择

(1)前进式一体化造穴:钻杆与水刀一起钻进至起始造穴位置,停止钻进,切换至高压水开始造穴,造穴完成后进入下一个循环,直至打够设计深度。采用该方式进行造穴施工时,不仅工序繁琐,钻孔施工周期长,而且受应力影响,经常出现卡钻现象。

(2)后退式一体化造穴:钻杆与水刀一起钻进至设计深度,从孔底位置开始造穴,造穴完成后进入下个循环,直至退至造穴终止位置。通过施工试验孔发现,采用后退式一体化造穴时,钻孔施工至40 m时夹钻严重,且伴随有喷孔顶钻现象,无法正常施工,钻孔施工难度大。

(3)钻造分离前进式造穴:该方案是先采用风水联动方式进行钻孔施工,待成孔后退出钻杆,换下钻头,安装水刀,重新将钻杆送入造穴起始位置造穴,按照边进边造穴的方式完成钻孔造穴工作。通过试验钻孔发现,采用该方式造穴时未出现卡钻、钻孔塌陷现象[4]。

通过对以上3种造穴方案分析,认为“钻造分离前进式造穴”方式,为李村矿井水力造穴增透技术的最佳造穴方式。

3.4 施工工艺

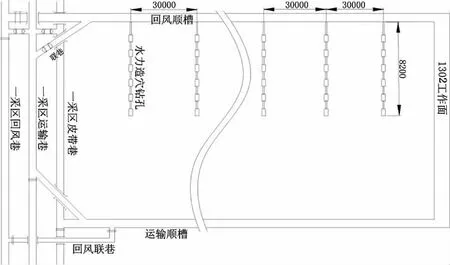

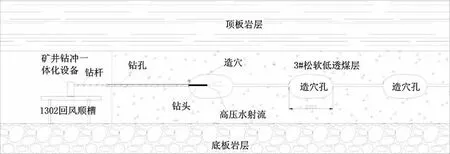

(1)1302工作面从150 m处开始对3#煤层施工水力造穴钻孔。井下钻孔开孔位置位于1302回风顺槽侧距顶板1.5 m煤壁处。首先采用ZDY4500LXY型液压钻机配套Φ73 mm三棱高压密封钻杆进行普通钻孔施工,钻孔深度为82 m,钻孔顺煤层布置,见图2。普通钻孔施工到位后,及时清理钻孔内煤屑,保证钻孔成型效果好。

图2 水力造穴施工平面

(2)普通钻孔施工到位后,退出钻杆,更换为钻进冲孔一体化高压水刀,并从钻孔20 m处向孔底依次进行水力冲孔造穴,钻穴孔长度为2.0 m,宽度为0.8 m,造穴水压为18 MPa。第一个造穴钻孔施工完后,及时清理煤屑,施工第二个造穴孔,相邻两个钻穴孔间距为30 m。共计施工6个钻穴钻孔,见图3。

(3)造穴钻孔施工完后及时对钻孔孔口处进行扩孔,扩孔直径为108 mm,深度为17 m。扩孔后及时安装直径为63 mm PE管,共计6节,每节长度为3.0 m。

(4)孔口管安装后,采用聚氨酯粘合剂进行封孔处理,确保钻孔密封严实。封孔结束后,及时将钻孔与抽采分支管路连接,并安装导流管,在瓦斯抽采时保证孔口处抽采负压不低于14 kPa。

图3 水力造穴施工剖面

4 效果分析

1)提高自动化水平。采用一体化水力造穴设备施工时,高低压水流自动转化、煤水自动分离、整体设备自动化程度高,避免了传统钻孔施工时钻场煤水横流,巷道积水量大[5],影响巷道质量标准化及劳动作业强度大的问题。

2)缩短了钻孔施工时间。通过试验证明,水力造穴钻孔施工时间仅是普通钻孔的72.23%。

3)提高了瓦斯抽采效率。水力造穴孔单孔平均瓦斯抽采纯量为0.096 m3/min,而普通钻孔单孔平均瓦斯抽采纯量为0.013 m3/min。造穴孔平均单孔纯量是普通孔的7.38倍。

4)减少了钻孔数量。本次试验中水力造穴钻孔间距为30 m,基本能有效控制工作面瓦斯抽采范围,与传统瓦斯抽采技术相比,减少了工作面瓦斯钻孔数量,降低了钻孔施工成本费用。