石灰岩顶板综采工作面水力压裂放顶技术实践

2020-03-03高李王

高李王

(山西煤炭运销集团锦瑞煤业有限公司,山西 吕梁 033000)

采空区悬顶面积大、来压步距长、强度大,严重影响工作面安全生产。水力压裂治理坚硬顶板是近年来煤矿坚硬顶板治理的新技术,已在我国多个矿区进行应用,主要用于工作面初采放顶[1-2],进、回风隅角悬顶治理,工作面坚硬顶板治理,以及切顶卸压等。本文通过锦瑞煤业水力压裂放顶技术实践,可为同矿区类似条件工作面顶板治理提供参考借鉴。

1 工程概况

锦瑞煤业为山西煤炭运销集团兼并重组矿井,开采5~9号煤层,生产能力1.2 Mt/a,矿井为低瓦斯矿井。8101综采工作面主要开采8号煤层,煤层属自燃煤层,煤尘具有爆炸危险性。8号煤厚度1.2~3.5 m,平均厚度3.2 m,倾角为0°~11°,平均3°,含0~3层夹矸,厚0.05~0.39 m,岩性为泥岩或炭质泥岩,煤层顶板为石灰岩,底板为细砂岩(煤层顶底板岩性见表1);该工作面倾斜长255 m,走向长848 m,工作面埋深237~320 m,工作面为综采一次采全高开采,全部垮落法管理顶板。工作面运输顺槽净宽5.2 m,净高3.0 m,净断面积15.6 m2;回风顺槽净宽4.5 m,净高3.0 m,净断面积13.5 m2;切眼净宽7.5 m,净高3.0 m,净断面积22.5 m2。根据巷道掘进揭露,工作面400~440 m处有一5°~8°的褶曲构造,运输顺槽130 m处存在一条正断层,断层的断距为1 m,无陷落柱。

表1 8 号煤层顶底板情况

名称 岩石名称 厚度/m 岩性特征伪顶 无 无 无直接底 砂纸泥岩、泥岩10.55~13.76灰黑色,半坚硬,性脆,含丰富的植物叶部化石。

2 水力压裂方案

锦瑞煤业8101工作面直接顶和老顶均为石灰岩,石灰岩总厚度最大为13.88 m,石灰岩存在一定裂隙,但由于其整体强度高,在工作面回采期间坚硬顶板不易垮落,造成工作面采空区大面积悬顶,初次来压及周期步距长,来压显现强烈;且在工作面正常回采期间,进、回风隅角端头易出现大面积悬顶,空顶面积较大,易形成瓦斯积聚,影响工作面安全回采。因此,需对工作面坚硬石灰岩顶板进行弱化治理,减小工作面初次来压和周期来压步距以及上下隅角的悬顶面积。

2.1 压裂钻孔布置

为了弱化工作面坚硬石灰岩顶板,需对工作面煤层上覆石灰岩进行整体弱化处理,水力压裂钻孔垂直布置深度应大于顶板石灰岩厚度13.88 m,据此确定,水力压裂钻孔垂直深度不小于16 m。压裂钻孔布置分为切眼钻孔和顺槽钻孔。

(1)切眼钻孔

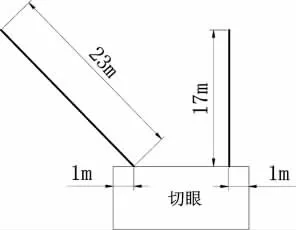

8101工作面切眼钻孔位于切眼顶板,分两排布置,一排靠近采空区侧巷帮,一排靠近工作面煤壁侧巷帮,具体布置参数如下:①采空区侧顶板钻孔开孔位置距巷帮1 m,钻孔水平投影与切眼轴向平行,仰角为75°,钻孔孔深为17 m,钻孔直径为75 mm,钻孔间距为10 m,两侧钻孔距两侧顺槽巷帮分别为12 m和12.7 m;②工作面煤壁侧顶板钻孔开孔位置距煤壁1 m,钻孔垂直于煤壁向前,仰角为45°,钻孔孔深为23 m,钻孔直径为75 mm,钻孔间距为10 m,两侧钻孔距两侧顺槽煤体侧巷帮分别为7.5 m。钻孔布置见图1和图2。

图1 工作面钻孔布置平面

图2 切眼钻孔剖面

(2)顺槽钻孔

为解决工作面周期来压步距大、来压强烈以及上、下隅角悬顶面积大的问题,顺槽巷道钻孔也分两排布置,一排位于工作面顺槽煤体侧巷帮顶角,一排位于工作面顺槽远离工作面侧巷帮顶板,具体参数如下:①顺槽煤体侧巷帮水力压裂钻孔位于巷道顶角处,钻孔水平投影与顺槽巷道轴向成75°夹角向采空区侧倾斜,仰角为30°,钻孔孔深为32 m,钻孔直径为75 mm,钻孔间距为10 m,钻孔距切眼煤壁25 m开始施工;②远离工作面侧巷帮顶板钻孔距巷帮0.5 m,钻孔水平投影与巷道轴线平行,仰角为75°,钻孔孔深为17 m,钻孔起始位置距采空区侧巷帮5 m开始施工,钻孔间距为10 m。钻孔布置见图1和图3。

图3 顺槽钻孔剖面

2.2 水力压裂工艺

切眼内水力压裂施工在工作面安装支架前进行,顺槽内钻孔水力压力施工需超前工作面不少于50 m进行施工。钻孔内水力压裂采用倒退式施工,由内往外每隔3 m进行一次压裂。为保护巷道顶板支护系统,防止切眼及顺槽巷道顶板失稳,锚索支护范围内不进行水力压裂施工,因此确定,各压裂钻孔孔口8 m不进行压裂施工,17 m钻孔压裂3次,23 m钻孔压裂5次,32 m钻孔压裂8次。

压裂施工时先采用封孔器进行封孔,封孔水压为10 MPa;再采用高压泵进行水力压裂,保压时间根据现场情况确定,一般不小于30 min,如果巷道顶板、巷帮或钻孔中出现大量返水,则停止本次压裂施工,退出进行下一次压裂。

3 效果分析

3.1 来压观测分析

锦瑞煤业8101工作面采用水力压裂进行工作面顶板弱化处理后,对工作面回采期间液压支架压力进行统计分析,工作面老顶初次来压步距为28.5 m,且工作面初采过程中支架压力较为平稳,最大支架压力为5619 kN;工作面周期来压步距为13.8 m,周期来压时最大支架压力6120 kN。可见,高压水力压裂使顶板岩层裂隙贯通,破坏了顶板的完整性,坚硬石灰岩顶板得到有效弱化,减小了工作面采空区悬顶面积,降低了初次来压和周期来压步距,工作面矿压显现强度降低。

3.2 进、回风隅角悬顶

在工作面回采期间对工作面进、回风角悬顶长度进行观测统计,进、回风隅角悬顶长度为2~4 m,悬顶面积为4~8 m2,进、回风隅角悬顶面积得到控制,有利于工作面回风隅角瓦斯管理。

4 结语

1) 锦瑞煤业8101工作面采用高压水进行顶板压裂后,工作面老顶初次来压步距为28.5 m,周期来压步距为13.8 m,工作面来压步距均得到降低;且进、回风隅角悬顶面积得到有效控制,悬顶面积为4~8 m2,有利于工作面回风隅角瓦斯管理。

2)通过试验,水力压裂可使顶板岩层裂隙贯通,破坏了顶板的完整性,有效弱化工作面坚硬顶板,是一种绿色、安全的坚硬顶板治理技术,且其适用范围广泛,更可适用于高瓦斯矿井。