基于PLC的煤矿带式输送机监控系统设计与探讨

2020-03-03马永兵

马永兵

(山西晋城无烟煤矿业集团有限责任公司寺河煤矿二号井,山西 晋城 048000)

带式输送机作为煤矿生产中重要的运输设备,在散状、块状物料的运输中具有重要作用,被广泛应用在于煤矿物料运输过程中。带式输送机在长时间连续工作过程中,往往会出现打滑、跑偏、发热等故障,影响其工作效率。本文通过分析上述故障原因,设计相关检测方案,实现故障在线监测与故障报警,提高了煤矿带式输送机运输系统的稳定性[1]。

1 带式输送机运输系统常见故障分析

带式输送机工作环境复杂,容易受到外界的干扰产生电气故障,影响其正常工作。以下对带式输送机工作过程中的常见故障进行分析,得出不同类型故障的特点。

1.1 跑偏故障

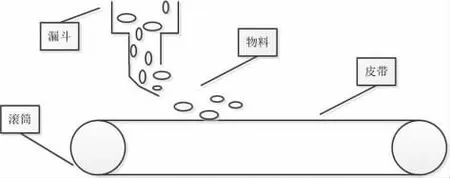

煤矿带式输送机运输的物料主要是散装和块状的煤炭,当不同大小、形状的煤炭散落在带式输送机上时,输送带表面承受的重量往往不均衡,造成物料的重心不是分布在输送带中心线上,此时,如果体积大的块状物料集中散落在的一边,对输送带产生较大的压力,使得输送带在运输过程中发生倾斜。在实际生产过程中,在漏斗下方增加缓冲装置,对下方物料减少块状物料对输送带的冲击[2-3],现场见图1。

图1 漏斗缓冲

1.2 打滑故障

带式输送机的动力来源是输送带下方旋转的滚筒,通过滚筒与输送带之间的摩擦力实现物料的运输,当输送带上方的散装物料落入输送带与滚筒之间,将会降低胶带与滚筒之间的摩擦力,使两者的运动不能同步,进而发生打滑故障,若不能及时处理,会增加输送带温度甚至产生明火。

1.3 发热故障

带式输送机需要根据现场的工况进行频繁启动和停止,当漏斗控制和输送带运行不能合理配合时,会在输送带上堆积大量的煤矿物料。在满负荷启动的过程中,滚筒电机最大功率输出,容易产生发热的现象,由于井下条件复杂,充满着煤粉和瓦斯气体,一旦出现明火将会造成非常大的安全事故,

2 硬件电路设计

2.1 系统总体结构

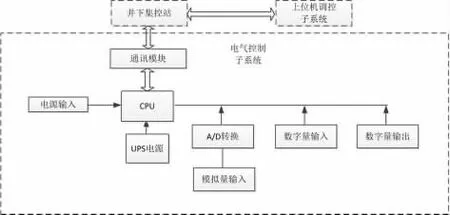

带式输送机运输监控系统见图2,一般由上位机调控子系统、井下集控站、电气控制子系统等部分组成,各个子系统之间通过阻燃电缆进行连接,进行实时通讯。其中,上位机调控模块位于地面调度中心,主要实现对煤矿中所有电气设备运行状态的在线监测与实时工况信息的存储,并可以下达控制指令,是整个煤矿自动化系统的控制核心;电气控制模块主要以PLC作为控制核心,通过相关数据采集和分析,实现对故障的实时显示和在线诊断,是实现煤矿自动化的核心;命令执行模块包括各种传感器和继电器设备,可以根据PLC和上位机的操作指令对系统运行参数进行检测,为带式输送机的故障诊断提供基础性数据,是各种故障诊断的基础。

基于PLC的电气控制子系统包括电源输入模块、UPS电源模块、通讯模块、模拟量输入模块、数字量输入模块、数字量输出模块。主控制器选型为S7-300,具有计算快、体积小的特点,并可以根据工程需要安装相关的扩展模块。现场监测数据通过RS-485总线上传给井下集控站,进行数据处理与存储,集控站的检测信息和现场操作指令通过以太网传输到地面调度中心。

图2 带式输送机运输监控系统结构

2.2 PLC及相关模块选型

S7-300是西门子公司生产的具有极高稳定性的工业可编程逻辑控制器,体积小、功能稳定,具有统一的指令集,包括通讯指令、位指令、时钟指令等,可以通过逻辑编程实现不同的功能,采用模块化的设计,增加工业使用的灵活性。被广泛应用在工业生产、工厂自动化等领域[4]。外围模块选型如下:

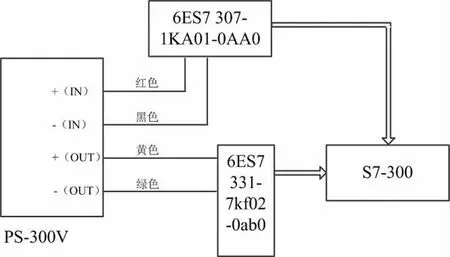

电源模块选型为6ES7 307-1KA01-0AA0,可以实现220VAC到24VDC的转换,为CPU及相关的外围模块进行供电;模拟量输入模块选型6ES7 331-7kf02-0ab0模块,具有8点模拟量输入,输入电压范围是0~5V;数字量输入模块选型6ES7321-1BL10-0AA0模块,采用光电隔离技术,增加信号输入采集的可靠性;数字量输出模块选型6ES7322-2BH01-0AA0模块,利用晶体管输出数字信号,输出电流最大2A。

2.3 故障检测电路设计

带式输送机工作过程中的常见故障包括打滑、跑偏、发热等,在故障检测电路中,通过传感器对输送带运行中相关参数的实时监测,实现对故障类型的判断,将故障信息上传给上位机,提示操作人员进行处理。

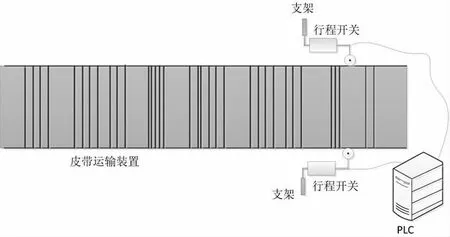

(1)跑偏故障

在输送带跑偏故障的检测中,一般通过使用行程开关检测输送带的偏移位置判断输送带是否发生跑偏故障,当输送带的某一个部分触碰到行程开关时,开关启动,控制电路的关断。行程开关的选型为LXW5-11G1系列,正常工作时的极限角度为75°,外壳防护等级为IP65,具有自动复位功能,安装见图3。行程开关安装在输送带的左右两侧,在前、中、后三个部分分别安装三对,通过与安装支架的连接进行固定。

图3 行程开关安装

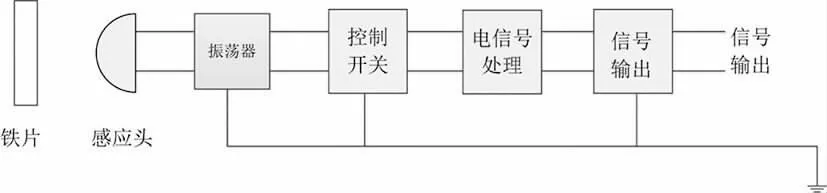

(2)打滑故障

打滑故障时带式输送机运输系统常见的故障之一,会造成漏斗下煤炭的积累并形成输送带堵塞。在输送带打滑故障中,一般选择接近开关计算滚筒的旋转周期,并将监测信息发送给现场PLC控制器。本系统中接近开关选型为DH-Ⅱ,在输送带滚筒轴端焊接铁片,滚筒每旋转一周,接近开关接收一个脉冲信号,通过计算一定时间内滚筒的圈数与输送带的实际位移量进行对比,判断输送带打滑的程度。检测原理见图4。

图4 接近开关原理

(3)发热故障

当输送带的运行过程中出现卡死或者输送带上煤炭重量太大时,滚筒启动困难,容易出现发热故障。本系统中对发热故障的检测使用PS-300V红外测温仪,该传感器的测温范围是0℃~300℃,输出电压信号范围是0V~5V,测温精度±0.1%。电气连接方式见图5。

图5 测温电路电气连接

在安装过程中,将红外测温仪的头部对准滚筒,安装于距离12 cm的位置上,保证被测物体在监测范围内,并保证传感器的测量精度。

3 系统软件设计

S7-300系列的PLC的编程软件选择STEP7软件,通过该软件可以方便地进行程序编程与调试,采用模块化的编程思想,可以方便地根据不同模块的功能进行独立调试,降低了编程的总体难度[5-6]。此外,STEP7软件还可以提供简单语法检查、程序加密等功能。

3.1 编程软件介绍

STEP7软件是西门子公司专门为S-7系列的PLC提供的编程软件,包含三种编程方式:语句表、梯形图、功能块图。其中,梯形图对编程人员的要求较高,需要有丰富的编程经验,但是,相比梯形图、功能块图可以实现更多的功能[7];梯形图的原始理论基础是电气结构图,形象、直观地展示程序思想;功能块图是基于数字电路结构的编程语言。

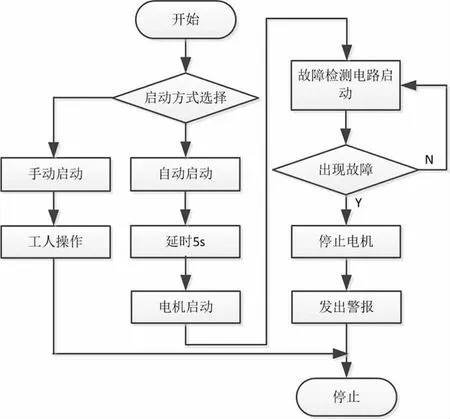

3.2 软件实现流程

基于PLC的煤矿带式输送机控制系统的软件流程见图6,系统工作后,首先选择输送带工作方式,在自动启停的工作模式下,现场采集信号传输给现场PLC控制箱,输送带的运行方式由PLC控制,值班人员工作任务主要是监视PLC系统的工作情况;在手动启停的工作模式下,现场检测信号不通过PLC控制箱,现场控制继电器完全由值班人员控制。

图6 软件流程

4 结语

通过分析带式输送机运输系统常见故障,设计煤矿带式输送机集控系统,包括主控制器选型、系统的故障检测电路等,实现故障检测与控制功能。在完成相关电路调试后,本监控系统可用于煤矿现场生产中,通过对现场工作情况的分析,进一步优化系统、提升性能。