深度变推力液氧煤油发动机技术研究

2020-03-03李春红高玉闪龚南妮刘站国

李春红,高玉闪,陈 晖,龚南妮,刘站国,李 斌

1 引言

可多次起动变推力火箭发动机技术是载人登月软着陆任务的关键技术。我国现有月球着陆器的下降级主动力采用的挤压式发动机推力量级较小,无法满足未来载人登月更高运载能力需求。根据载人登月飞行器论证,采用80 kN多次起动深度变推力补燃循环液氧煤油发动机[1],在易保证人员安全性的同时,可实现高可靠、高性能落月制动,且发动机具有推进剂来源广泛、成本低及空间易于长期贮存等优点,是载人登月下降级的理想动力[2]。

在挤压式发动机方面,美国研制的登月下降级发动机LMDE实现了10∶1深度节流能力,采用在推进剂供应路设置气蚀文氏管流量调节阀和针栓式喷注器方案[3]。在泵压式发动机方面,苏联在登月下降级研制了RD-858发生器循环发动机,采用双模式切换实现低工况工作[4]。近年来,美国在星座计划中开展了通用可扩展低温发动机(CECE)的研制,该发动机在RL-10膨胀循环氢氧发动机上,采用涡轮旁路阀门、高压降液氧喷嘴等措施,实现了17.6∶1整机热试车[5]。在星座计划中同步开展了采用针栓式喷注器的TR202氢氧发动机研究[6]。国外泵压式补燃循环发动机一般采取调节发生器供应路推进剂流量实现推力调节,推力变比范围不超过3∶1(如俄罗斯的NK-33、RD-180、RD-191)[7]。

我国通过嫦娥三号探测器7500 N变推力发动机研制,实现了挤压式变推力发动机的成功应用,突破了气蚀文氏管流量调节阀和针栓式喷注器等关键技术[8]。在泵压式补燃循环发动机方面,通过120吨级和18吨级补燃循环液氧煤油发动机研制,已实现65%~105%推力调节[9]。要实现载人登月着陆器下降级补燃循环发动机10∶1深度变推力,同时实现360 s高性能,需要解决补燃循环发动机深度变推力总体方案、燃烧组件工作稳定性及低工况冷却能力、深度变工况涡轮泵特性、高温燃气调节阀以及高能合成煤油等问题。针对上述难题,本文开展深度变推力液氧煤油发动机方案研究、特性仿真和试验验证,初步验证补燃循环发动机深度变推力方案的可行性。

2 发动机深度变推力总体方案

发动机系统方案决定了发动机的性能和研制的难易程度。采用挤压式发动机系统时,发动机真空比冲约330~340 s,而补燃循环系统可实现360 s以上的高比冲性能。由于发动机推力量级为80 kN,对于空间发动机属较大推力量级,采用泵压式补燃循环系统方案有利于降低推进系统质量,初步论证,其推进系统比挤压式的系统干质量轻约50%。因此,确定了采用补燃循环发动机系统方案。但目前国际上补燃循环液氧煤油发动机的最大推力调节范围为3∶1,要达到10∶1深度变推力,研制难度很大。

对于补燃循环发动机,首先需要解决采用何种方法可达到10∶1推力深度调节能力。通过对富氧补燃循环发动机推力与各种内部干扰因素的敏感程度分析,得出推力对燃气发生器和推力室推进剂流量、推力室喉部直径、涡轮工质旁通分流系数敏感度最强。对液体火箭发动机来说,变推力室喉部直径实现推力调节难度非常大,因此,只能通过调节气液路供应特性实现发动机大范围变推力。仿真结果表明:

1)燃气发生器燃料路流量调节达到变推比2∶1时,发生器温度降至400 K以下,此时发生器混合比偏高,达到了稳定燃烧的下限。

2)燃气发生器氧路流量调节对推力调节影响小,主要作用是提高氧泵负载、提高转速,低工况时,适当的氧泵和燃料泵增加的扬程在管路形成的压降有利于提高系统的稳定性,但过高的氧路节流将使得氧泵严重偏离额定工况点,对泵的抗汽蚀性能不利。

3)推力室燃料路节流主要影响推力室混合比,对推力调节影响较小。

4)仅调节涡轮工质旁通分流流量就能达到变推比5∶1的能力,低工况下发生器供应系统压降过低,需要预先提高供应系统压降。

在现有补燃循环液氧煤油发动机系统方案[7]基础上,在涡轮燃气路增加旁路分流阀门,所确定的深度变推力液氧煤油发动机系统方案如图1所示。其主要特点有:采用富氧补燃循环、泵压式、单推力室;将燃气分流阀作为推力调节核心元件全程调节实现深度变推力。

图1 深度变推力液氧煤油发动机系统图Fig.1 Schematic diagram of deep throttling LOX/kerosene engine

对于空间发动机推力与流量的关系见式(1)。

式中,Fe指发动机推力,Isv为发动机真空比冲,qmo为氧化剂流量,qmf为燃料流量。

空间工作的发动机真空推力等于真空比冲乘以进入推力室的总流量,变推力时为保证输送效率,真空比冲尽量保持不变,那么调节推进剂流量成为变推力最佳途径。

对于泵压式发动机,氧化剂和燃料流量受泵输送功率影响,存在式(2)、(3)所示关系。

式中,Po指氧化剂泵功率,Pf指燃料泵功率。公式(2)、(3)表明氧化剂和燃料流量正比于泵功率的1/3次方,即可通过改变泵功率的大小实现对于推进剂流量的调节。

对于氧化剂和燃料泵同轴式发动机来说,涡轮的输出功Pt即为氧化剂和燃料泵的输入功总和,如式(4)所示。因此改变涡轮功率即可改变氧化剂和燃料泵的功率,实现推进剂输送能力的调节。

涡轮功率又受驱动它的燃气流量、涡轮绝热功和涡轮效率的影响,如式(5)所示。

式中,qmt指涡轮燃气流量,L指涡轮绝热功,ηt指涡轮效率。本发动机所采用的推力调节方案为通过燃气分流,降低驱动涡轮做功的燃气流量,从而达到变推力的目的。

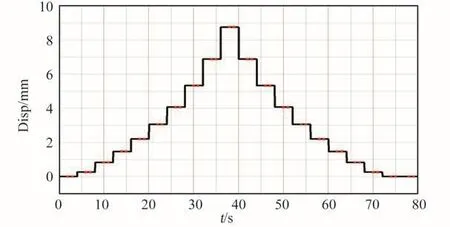

为在限定的结构尺寸下达到360 s高比冲性能,采用上述方案实现变推力的同时,采用高能合成煤油作为燃料进一步提高比冲性能[10]。推力深度调节过程中的参数变化见表1。该调节策略简单,且可实现推力连续调节,同时可保证发生器混合比基本不变,泵Qv/n(泵工作流量工况)变化范围小,保证了泵水力和动力学特性稳定性。

表1 液氧煤油发动机深度变工况工作参数Table 1 Main parameters of the LOX/kerosene engine

3 深度变工况燃烧组件

深度变推力时,进入喷注器的燃料流量在额定工况与10%工况相差近10倍,对于液体喷注器,Δp=ξ·q2m/ρ,如果燃料通道的流通截面面积不变,喷注压降的变化将达到100倍。采用高压降和变喷嘴流通面积是解决该问题的有效方法之一。

为优选燃烧组件喷注方案,对2种具备10∶1变比能力的喷注单元结构在100%工况和10%工况下的燃烧流动特性进行了仿真分析,如图2所示。对于离心式喷注器各工况,燃烧均从煤油与富氧燃气相互剪切的位置处开始;喷嘴缩进室出口处还有较多的煤油和富氧燃气,其燃气平均温度低于推力室平均混合比下的燃气总温,表明煤油和富氧燃气在燃烧室身部将进一步掺混燃烧。

图2 计算的喷嘴内流场分布特性Fig.2 Calculated temperature field of nozzle exit

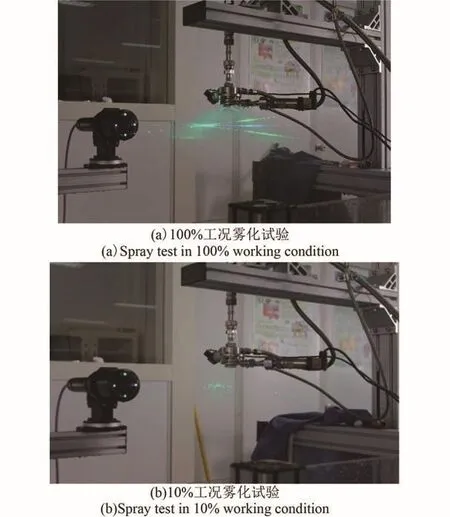

喷雾特性决定了燃烧的品质,对3种类型喷注单元试验件开展了喷雾特性试验研究(图3)。结果表明:在额定工况下3种试验件内喷嘴通气时均能够对液喷嘴的喷雾特性起到有益作用;在低工况时,离心式喷嘴对雾化区内液滴直径的均匀性有促进作用。此外,在气喷嘴作用下,液喷嘴的雾化特性会发生显著变化,对提高喷嘴性能、实现推力室的高比冲具有重要意义。

图3 喷注器试验件在不同工况下的喷雾试验情况Fig.3 Spray tests of double channel injector under different working conditions

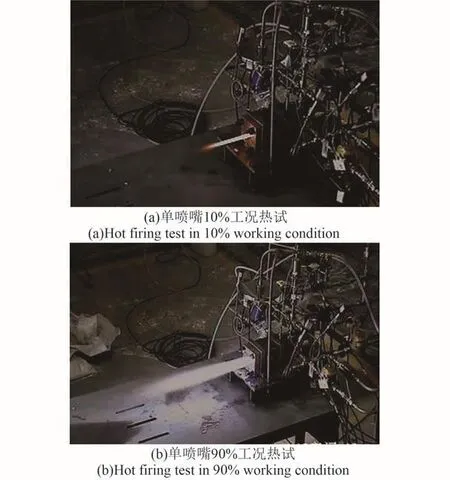

为了验证单喷嘴方案大范围变工况工作可行性,进一步设计了4种单喷嘴试验件,其中双通道喷嘴方案3种,高压降喷嘴方案1种,开展了单喷嘴点火试验研究(图4)。共进行了单工况、变工况和高能合成煤油共计35次点火,点火工况覆盖90%~10%流量范围。试验结果表明,设计的双通道单喷嘴试验件起动柔和,点火过程无压力峰,超调量很小,点火平稳;稳态室压波动幅值小于稳态值的10%,燃烧过程火焰稳定无波动;低工况燃烧效率0.984,其它工况效率不低于0.99;高工况向低工况连续调节过程参数过渡平稳,未出现参数失调现象。设计的喷嘴能够适应10∶1变工况稳定工作的需求。

图4 单喷嘴不同工况下点火试验情况Fig.4 Firing tests of single injector under different working conditions

由于推力室部分采用了再生冷却,深度变工况下,燃料流量大幅度减少,推力室冷却问题突出。仿真表明(图5),低工况下需要适当控制推力室混合比,同时需要优选冷却流量,可保证燃烧室内壁气壁温和液壁温最高值满足推力室材料在低工况下可靠工作的需求。

燃气发生器作为富氧补燃循环发动机核心组件之一,不但决定了输出到涡轮的燃气做功能力和发动机工况,也承担着将上游泵出口液体推进剂转变为富氧燃气的功能,对深度变推力富氧补燃循环发动机系统稳定性起着决定性控制作用。为了验证燃气发生器变工况适应性和工作稳定性,开展了全尺寸高压降燃气发生器和双通道燃气发生器热试对比研究(图6~图8)。

图5 低工况推力室主要温度分布曲线Fig.5 Thrust chamber temperature under low working condition

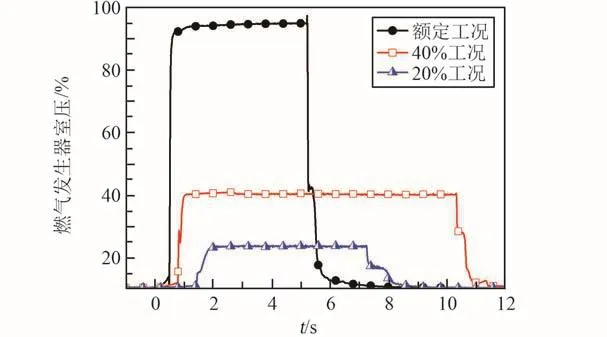

图6 全尺寸高压降发生器热试室压曲线Fig.6 Chamber pressure curve of full scale high pressure drop gas generator in firing test

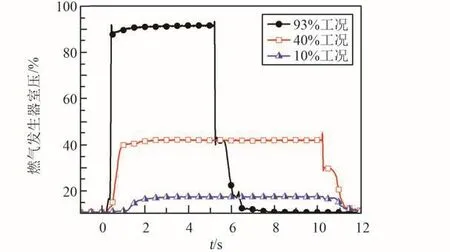

图7 全尺寸双通道发生器热试室压曲线Fig.7 Chamber pressure curve of full scale double channel gas generator

热试采用挤压式试验系统,各开展了3次点火试验。结果表明:

1)所设计的全尺寸高压降喷注器在100%和20%低工况范围内工作稳定,双通道燃烧组件能够适应10∶1变工况工作要求。

2)2种发生器点火过程平稳,无较大点火压力峰,尤其在20%和10%工况下也未出现点火压力峰,对于发动机低工况起动适应性较好。

3)2种燃气发生器在额定工况、20%工况和10%低工况下的燃烧效率均为1,发生器在大范围变工况时可保证高效燃烧,且燃烧效率在10∶1变工况过程中保持稳定。

图8 全尺寸双通道燃气发生器热试Fig.8 Hot firing test of full scale double channel gas generator

4)双通道燃气发生器试验过程中室压参数平稳,发生器稳定工作段低频、中频未出现明显振荡突频,在起动和关机过程中存在短暂的低频振荡,总体振荡幅值小。与高压降燃气发生器热试相比,系统稳定性有进一步改善,低工况工作稳定性好,表明稳定性控制措施起到了良好的效果。

燃烧组件的研究表明:所设计的高压降和双通道气液离心式喷注单元可实现10∶1深度变工况稳定燃烧;理论计算表明采取优化冷却流量方案推力室可实现可靠冷却;全尺寸高压降和双通道燃气发生器可实现最低10∶1变工况热试,为发动机的后续研究奠定了技术基础。

4 深度变工况涡轮泵

泵的扬程与流量的关系式为式(6)。

式中:a0,a1,a2为常数,Q 为推进剂体积流量,Δp为泵扬程。通常发动机的泵特性均工作在扬程曲线峰值(即驼峰)的右边。

对于推力深度调节发动机,决定推进剂输送能力的涡轮泵若在深度变工况时工作在泵特性驼峰位置,将导致发动机系统参数发散,整机无法稳定工作[11]。对于低比转数离心泵,其叶片出口宽度小,叶轮外径相对较大,轴面流道狭长,轮盘摩擦损失大,存在变工况时因泵特性变化大影响发动机变推力能力的可能。

通过原型泵深度变工况水试演示验证,分别进行了50%、35%和20%工作转速下的水力试验(图9)。结果表明泵驼峰位置在10∶1变工况泵Qv/n工作范围之外。通过对泵参数进一步优化,可使泵满足8 t发动机深度变工况扬程和汽蚀性能的要求。

图9 原型泵变工况扬程特性Fig.9 Pressure head characteristics of prototype pump test

5 燃气分流阀

作为发动机变推力能力实现的核心调节原件,燃气分流阀具有在高温高压富氧燃气下工作要求,工作条件苛刻,工况变化范围大。锥形调节方案可实现分流阀关闭状态的可靠密封,可大大降低高温燃气的泄漏量,进而提高发动机的效率,因此锥形调节方案为分流阀的优选方案。通过变锥角阀芯型面设计保证调节过程中流量特性满足发动机10∶1工况调节要求。该阀已完成冷试和地面高温试验以及真实介质热试研究(图10),结果表明燃气分流阀在10∶1变工况不同压比下进回程过程中的流量系数稳定,满足发动机推力调节需求。

图10 燃气分流阀热试调节特性Fig.10 Hot firing test results of gas distribution valve

6 高能合成煤油

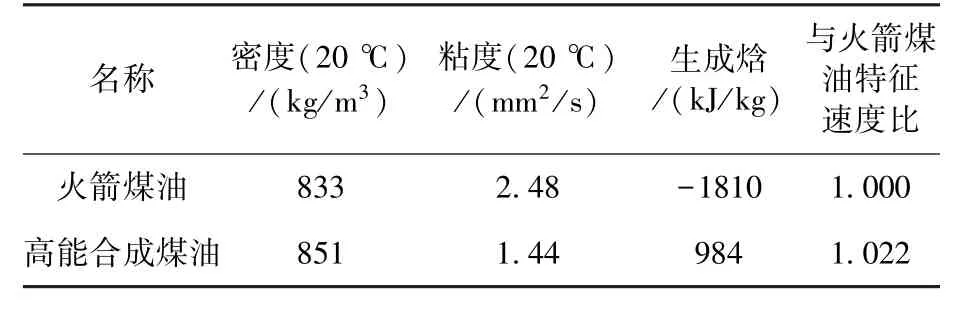

由于着陆器对发动机性能要求高,拟采用高能合成煤油。高能合成煤油是包含3个环丙烷张力环结构的烃类燃料,具有顺式和反式同分异构体。由于分子结构存在一定张力能,高能合成煤油比冲比传统火箭煤油高出7~10 s。高能合成煤油具有比冲大、密度高、粘度小、绿色无毒和常温可贮存等优点,曾用于苏联/俄罗斯联盟号U2运载火箭的助推级和一级、质子号运载火箭的上面级以及“暴风雪”航天飞机芯级,是一种很有前途的高能火箭推进剂。对其进行了放大工艺、性能研究,并试制出样品,研究结果表明其性能满足使用要求[10],如表2所示。

表2 高能合成煤油与火箭煤油性能对比[10]Table 2 Performance comparison of high-energy synthetic kerosene and rocket kerosene[10]

7 结论

1)采取燃气分流加高压降喷注液氧煤油补燃循环发动机方案可实现深度变推力,仿真表明变推力下发动机参数协调匹配,满足稳定工作要求;

2)全尺寸高压降燃气发生器5∶1变工况热试、双通道燃气发生器10∶1变工况热试、推力室单喷嘴10∶1变工况热试和传热计算初步验证了热力组件技术方案可行性;

3)氧泵变工况水力试验、燃气分流阀试验和高能合成煤油等技术已获得初步验证。

补燃循环液氧煤油发动机深度变推力核心关键技术已获得初步突破。后续将进一步深入开展推力室燃烧与冷却验证、变推力过程集成演示验证、多次点火技术验证、低工况稳定性控制、深度变工况涡轮泵等关键技术研究,全面支撑高性能深度变推力补燃循环液氧煤油发动机技术发展。