重型运载火箭发动机涡轮部件富氧燃气通道高温防护涂层技术研究

2020-03-03宋国新王国强

宋国新,王国强

1 引言

大推力液氧煤油发动机具有使用成本低、性能高、环保等优良特性[1-2],是目前国际重点研发的航天动力装置,是未来包括载人航天在内的各种重大航天活动必需的动力基础。

为满足载人登月运载能力要求,我国启动了600吨级重型运载液氧煤油发动机的研制工作。重型运载发动机采用泵后摇摆技术,发动机主涡轮入口设计压力高达50 MPa,温度达到600℃以上[2]。根据美国航天飞机氢氧发动机研制中的粒子撞击燃烧试验结果,所有耐热钢和高温合金在92%富氧、30 MPa压力和500℃高温条件下均存在燃烧现象,必须对涡轮部件采取表面防护措施,因此富氧燃气通道涡轮部件的高温阻燃防护成为发动机研制的关键技术。

我国现役液氧煤油发动机采用了高温搪瓷涂层对富氧燃气通道涡轮部件进行阻燃防护,该类涂层在30 MPa压力、500℃高温下能够阻挡氧气向基材的扩散,避免基材的氧化、燃烧,但涂层存在质脆、对温度敏感、与基材热失配严重等问题。地面试验表明,在更高温度和压力燃气冲刷下,涂层将出现明显的开裂和脱落,无法满足重型运载发动机设计工况要求。

俄罗斯800吨级的RD170和400吨级的RD-180 2款液氧煤油发动机主涡轮泵采用金属陶瓷复合涂层进行高温、高压富氧环境下的阻燃防护,涂层将金属、陶瓷和少量搪瓷釉混合后通过烧结工艺制备,兼具金属的韧性、陶瓷的高温稳定性和非晶材料的抗氧化性能,耐高温、抗氧化、抗冲刷能力优异,解决了传统搪瓷阻燃涂层对温度敏感、冷热循环冲击下易开裂的问题,可在900℃高温、含杂质的富氧燃气环境中可靠工作。目前,国内关于阻燃涂层的研究主要集中在搪瓷涂层改性方面,沈明礼等[3]通过在搪瓷釉料中添加MCrAlY和Al2O3制备复合搪瓷涂层,提升了涂层的抗热震性能,但涂层主体为非晶态搪瓷,在高压燃气冲刷和冷热循环作用下仍然存在裂纹倾向。

本文针对搪瓷涂层以及复合搪瓷涂层抗热震、抗热冲击性能不足问题,开展金属陶瓷复合涂层制备技术研究,对复合涂层组织结构和性能进行分析和验证。

2 制备和试验方法

取70wt%∶30wt%的镍、铬金属粉,90wt%∶7wt% ∶3wt%的 ZrO2、MoSi2、CeO2陶瓷粉,与搪瓷釉粉(由 SiO2、B2O3、Al2O3、BaO、MgO 组成,非晶相,软化温度795℃)按质量百分比2∶1∶2混合。

混合粉末中加入总重量3%的搪瓷黏土和微量的柠檬酸钠、磷酸三丁酯混合,稀释剂使用蒸馏水,通过行星球磨和砂磨工艺进行纳米级悬浮料浆的制备。

试件选择GH4586板材,表面除油、吹砂后电镀10~20μm的镍层;使用空气喷枪将料浆均匀涂覆在试片表面,自然干燥成膜后进行真空烧结,烧结温度为1050℃,保温20 min,烧结后随炉冷却。

对所制备涂层试样进行机械性能和高温性能试验。涂层结合强度按国标GB 8642—88《热喷涂层结合强度的测定》采用拉伸法在电子万能试验机上测试,样品直径为25.4 mm,加载速率为1.86 mm/min。

采用落锤法测试涂层冲击韧性,使用1 kg钢球从1 m高位置自由落体垂直冲击试片表面涂层,观察冲击区涂层状态。

使用马弗炉进行涂层的抗氧化和热震试验。静态抗氧化实验温度1000℃,氧化时间20 h,测算该时间内涂层氧化速率,按照GB/T 13303—91《钢的抗氧化性能测定方法》判定涂层的抗氧化级别;热震试验温度1000℃,保温5 min后试片水淬至室温,观察每次循环后涂层表面状态。

火焰冲刷试验采用DJ型超音速火焰喷涂设备,高温、高速火焰通过超音速火焰喷涂设备产生,冲刷角度45°,喷涂距离100 mm,试验温度和冲刷速度为变量,温度为火焰中心区试样背面红外测试温度(低于受冲刷表面实际温度)。

采用JSM-5410LV扫描电镜对涂层微观形貌和能谱进行分析,Y-2000型X-衍射仪对涂层物相进行分析,耐驰STA 449热分析进行涂层高温下DSC分析。

3 性能分析

3.1 组织结构

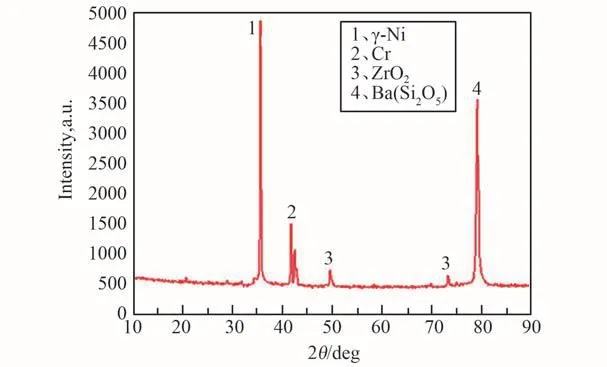

金属陶瓷复合涂层真空烧结后表面光滑、致密,有一定金属光泽。涂层表面和截面的微观形貌如图1所示。涂层表面致密,截面结构中玻璃相为连续相,金属Ni高温下连接形成了涂层的“泡沫”骨架,细小的陶瓷颗粒在其中弥散分布。此外,涂层与镀镍层界面出现金属Ni的团聚,并形成明显的金属间连接颈,镀镍层与基材界面发生了明显的互扩散。

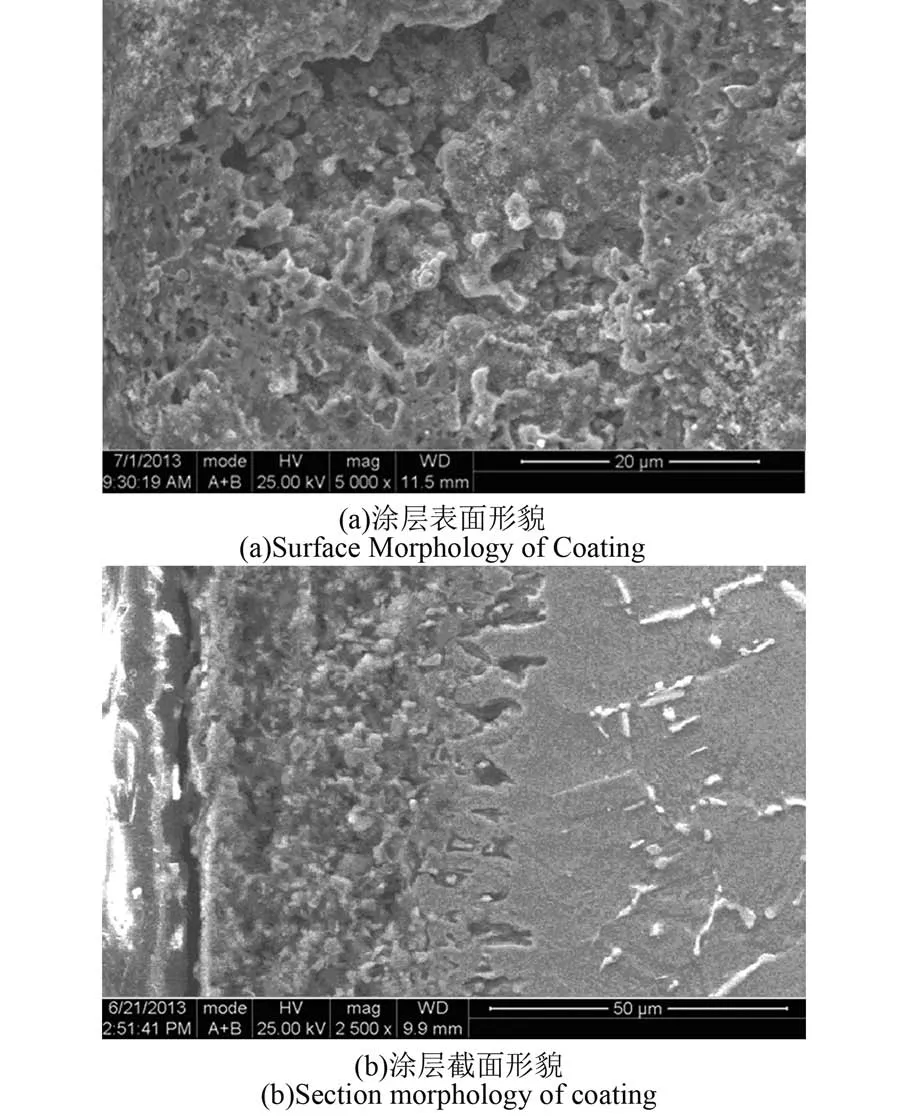

涂层XRD谱如图2所示,复合涂层中存在γ-Ni、Cr、ZrO2和 Ba(Si2O5)的晶体相,没有明显的非晶衍射峰。分析认为,真空热扩散过程中金属和陶瓷未参与玻璃粘结剂的软化和致密化,各组分物理属性在复合涂层中均得到保留。

由于涂层烧结温度高于镍再结晶温度710℃,烧结过程中镍晶粒迅速长大,晶界晶格畸变增加,能量下降,促进了涂层中镍的扩散连接以及涂层与镍层、镍层与基材的扩散连接,使涂层中形成具有一定网络结构的金属骨架,并在层间形成牢固的冶金结合;另外,涂层中所加Cr的晶格常数(2.8846)比镍的晶格常数(3.5236)小,且其体心立方八面体结构的间隙数与原子数之比较Ni的面心立方八面体结构的小许多,铬在镍中扩散极快,促进了网格的连接和强度[4]。

图1 金属陶瓷复合涂层微观形貌Fig.1 The micromorphology of the cermet composite coating

图2 金属陶瓷复合涂层XRD谱Fig.2 The XRD atlas of the cermet composite coating

3.2 机械性能

拉伸试验后涂层开裂后的宏观形貌如图3所示。试验过程中在涂层与镀镍层界面首先发生涂层的整体开裂,计算得到拉伸方向强度为22.9 MPa。拉伸试验表明涂层的内聚力大于涂层与基材的结合力。

冲击试验后冲击区域涂层出现直径约3 mm、深度约1 mm的凹坑变形,变形区域及其边缘涂层未出现任何的开裂、脱落痕迹,如图4所示。

3.3 抗氧化和抗热震性能

图5为氧化20 h后金属陶瓷复合涂层截面显微结构,涂层整体结构未出现明显变化,无裂纹或其它失效痕迹出现,但涂层表面出现轻微分层现象,能谱分析主要为 Ni、Si、Al等元素的氧化物,表明析出物主要为溶有NiO的玻璃粘结剂及其析晶产物。

图3 拉伸开裂后涂层的宏观形貌Fig.3 The macro-morphology of the coating after tensile cracking

图4 冲击变形后涂层宏观形貌Fig.4 The macro-morphology of the coating afterimpact deformation

图5 大气氧化20 h后复合涂层截面形貌Fig.5 The micromorphology of the cross section of the coating after 20 h oxidation

对金属陶瓷复合涂层进行了1000℃→室温水冷热震循环50次,随着循环次数的增加涂层表面颜色开始发绿,为涂层中金属组分氧化导致,热震后涂层表面未出现宏观可视的裂纹和崩落。对热震后涂层截面进行分析,如图6所示,热震后涂层整体结构未出现明显变化,表层出现轻微分层现象,析出层成分与氧化后析出层成分一致。

图6 热震50次后复合涂层截面形貌Fig.6 The micromorphology of the cross section of the coating after 50 thermal shock cycles

3.4 抗火焰冲刷性能

试验过程中焰心对应的涂层表面温度控制在1100℃,气流速度约1 Ma,冲刷时间3600 s。冲刷后焰中心区域涂层出现轻微颜色变化,无可视裂纹和脱落。对火焰中心区域涂层进行SEM分析,见图7。冲刷试验后涂层表面微观粗糙度相比静态试验后有一定程度的增加,可见明显的“泡沫”骨架结构,但无裂纹和脱落,涂层截面组织未发生变化,表明涂层中粘结剂在冲刷过程中发生了流动,由于金属骨架和耐火陶瓷的钉扎、固化作用使涂层整体未发生失效。

图7 火焰冲刷区域涂层微观形貌Fig.7 The micromorphology of the coating in the flame scour area

3.5 发动机缩尺件模拟试验

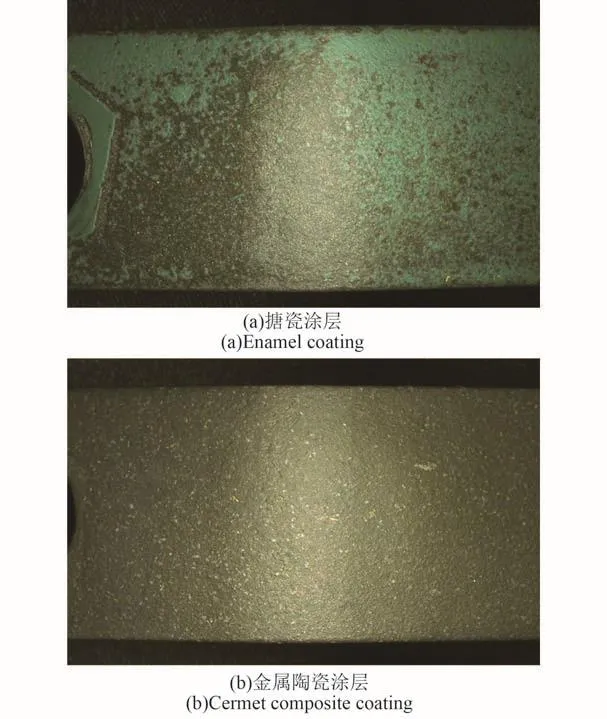

采用重型运载发动机燃气发生器缩尺件对涂层在高温、高压富氧燃气冲刷环境下的防护性能继续了测试,试验装置见图8。采用传统搪瓷涂层进行对比,发生器产生的富氧燃气直接冲击在涂层表面。

图8 燃气发生器缩尺件模拟试车装置Fig.8 The simulation test device of scale parts of combustion pot

共进行4轮次试车。第1次试车时间200 s,富氧燃气最高流速约1200 m/s,涂层表面温度为860~900 K,试后搪瓷涂层发生大面积脱落,金属陶瓷复合涂层表面完好,试后涂层形貌如图9所示(放大20倍);对第1次试车后复合涂层进行第2次考核,试车工况相同,试车时间200 s,试后复合涂层未发生变化;第3次试车采用新的涂层试件,富氧燃气流速约1200 m/s,涂层表面温度380~400 K,试车时间50 s,试后2种涂层均未发生变化;第4次试车采用第3次试车涂层试件,富氧燃气流速不变,将涂层表面温度提升至760~800 K,试后搪瓷涂层发生大面积脱落,复合涂层未发生变化。

试车结果表明,金属陶瓷复合涂层抵抗高温燃气冲刷的性能比搪瓷涂层有了明显提高;此外,通过降低涂层表面温度的试车试验表明,搪瓷涂层在燃气冲刷下发生的脱落并非单纯机械作用力的结果,而是高温和应力的共同作用。

3.6 分析和讨论

金属陶瓷复合涂层在高温烧结成型过程中DSC曲线如图10所示(采用搪瓷釉DSC曲线进行对比),涂层在烧结过程中表现出了非晶材料的玻璃转化特性,表明烧结过程中存在搪瓷釉的软化过程,软化、流动的搪瓷釉可以填充在金属、陶瓷组分间起致密化作用。涂层的DSC曲线相比搪瓷釉整体平滑、放热峰少,分析认为整个烧结过程中金属的扩散、再结晶过程占主导,2个过程的同时进行使涂层形成了如图1所示的搪瓷釉填充在金属骨架中的涂层结构,这种特殊的结构使复合涂层同时具有良好的韧性和高温性能。

图9 试车后搪瓷涂层和金属陶瓷复合涂层形貌Fig.9 The morphologies of enamel coating and cermet composite coating after test

图10 复合涂层和搪瓷釉的DSC曲线Fig.10 DSC curves of composite coatings and enamel glazes

从图2可以得到,复合涂层与镀镍层之间通过搪瓷釉与金属的置换反应以及金属间的互扩散连接形成了冶金结合,结合强度高于搪瓷涂层与基材的结合强度(约10~15 MPa,通过相同条件的试验获得)。复合涂层中金属元素连接形成的骨架本身拥有良好的韧性,同时能够通过桥连和界面扩散作用阻碍非晶相搪瓷釉中裂纹的扩展,使涂层能够抵抗各种应力冲击。

高温氧化环境下,氧气在氧势差作用下通过涂层向基材界面扩散,涂层对氧气的阻挡作用主要取决于氧气在涂层内部的扩散能力。复合涂层中起主要抗氧化作用的是搪瓷釉,因此可以用搪瓷釉的粘度表征氧在涂层中的扩散能力即Stokes-Einstein关系[5],如式(1)所示。

式中,Dη为扩散系数,KB为波尔兹曼常数,η为粘度(Pa·s),r为流体力学半径(mm)。

涂层的粘度越高,氧的扩散系数越小。在复合涂层中,玻璃相内弥散分布着大量陶瓷颗粒,这些颗粒可以作为许多惰性强化质点,显著提高了玻璃相在高温下流动阻力。因此,复合涂层具有优异的抗氧化性能。

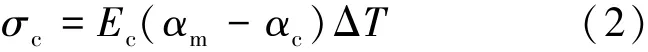

热震过程中,复合涂层中产生的热应力在搪瓷基体中无法通过蠕变释放,使裂纹容易形核,因此涂层抵抗热震循环的能力取决于热应力水平。涂层热应力σc的简化表达式如式(2)所示[6]。

式中,EC为涂层的弹性模量,MPa;α为线膨胀系数,1/℃;ΔT为温差,℃。涂层内部热应力的大小取决于涂层与基体间的热膨胀系数。金属陶瓷复合涂层内部含有大量的金属Ni,显著提高了涂层的热膨胀系数。此外,涂层中金属骨架能够较好抵抗应力冲击,在冷热交变环境下能够有效松弛和释放应力,因此复合涂层具有优异的抗热震性能。

高温火焰冲刷过程中,搪瓷釉的高温软化是导致其失效的主要原因,复合涂层中的金属网络骨架和陶瓷强化相抑制了搪瓷釉在高温下的软化和流动,因此表现出优异的抗火焰冲刷性能。

4 结论

1)金属陶瓷复合涂层具有搪瓷釉填充的金属网络骨架结构,陶瓷在其中弥散分布,组织致密;

2)金属陶瓷复合涂层与基材结合强度高,抗高温氧化和抗热震性能优异,能够承受1100℃、1马赫的燃气冲刷,抵抗高温燃气冲刷的性能比搪瓷涂层有了明显提高。