基于经典工况下电机壳体静强度分析与结构改进

2020-03-02李训猛

李训猛

摘 要:针对某电动车在道路试验中电机壳体发生开裂现象,对其结构进行了改进设计,采用有限元法对改进前后的电机壳体进行强度分析,并经道路试验验证。结果表明,改进后的电机壳体满足设计要求,路试未再发生强度失效。

关键词:电动车电机 有限元 载荷分解 静强度失效

Static Strength Analysis and Structural Improvement of Motor Shell Based on Classical Operating Conditions

Li Xunmeng

Abstract:Aiming at the cracking phenomenon of the motor shell of an electric vehicle in the road test, the structure of the motor shell is improved. The finite element method is used to analyze the strength of the motor shell before and after the improvement, and the road test is verified. The results show that the improved motor housing meets the design requirements, and no strength failure occurs again in the road test.

Key words:electric vehicle motor, finite element, load decomposition, static strength failure

1 前沿

汽车道路试验是发展汽车工业和汽车科学技术的一个重要手段,汽车的使用条件十分恶劣,因此汽车在道路上进行实际行驶试验是汽车工作中的一个不可缺少的环节。汽车道路试验的基本目的是了解新设计的、已生产的或经改进的汽车是否符合使用要求,是否适应复杂的使用条件,发现的缺陷与问题,通过比较和反复试验,找到改进提高的措施。通过有限元法模拟和道路试验有机结合,可以实现汽车开发过程中关键零部件的有效预测,大幅降低实物的试验次数,更容易找到改进方案,以缩短开发周期,降低成本。

本文依据有限元强度分析方法,建立了简化后的电机强度模型,结合经典工况下,对载荷谱处理和载荷分解获取准确的载荷,对电机壳体进行强度分析。通过对电机壳体应力的分布和道路试验失效模式的对比,使用有限元软件对该电机壳体结构进行了结构改进,并结合实际的道路试验验证,验证了有限元法的有效性。

2 静强度失效模式

静强度失效,机械零件在受拉、压、弯、扭等外载荷作用时,由于某一危险截面上的静应力超过零件的强度极限而发生断裂或破坏;当作用于零件上的应力超过了材料的屈服极限,则零件将产生塑性变形,塑性变形将导致精度下降或定位不准等,严重影响零件的正常工作。

汽车部件主要以钢材为主,主要的强度失效形式是应力大于屈服极限,出现塑性变形。相应条件为:

评价某个部件是否失效,只需要确定危险点的应力状态max是否小于该材料的屈服极限。

对于以钢材为主的汽车部件,采用强度理论的第四强度理论,该理论认为形状改变比能是引起屈服的主要因素,即不论什么应力状态,只要形状改变比能Uf达到与材料性质有关的某一极限值,材料就发生屈服。其数学表达式为:

式中1、2、3为三个方向的主应力。

3 电机壳体路试失效

3.1 失效模式

某款工装电动车在误用工况路试阶段,在搓板路面上,汽车加速到40Km/h,行驶2s后紧急制动到零,该过程循环一次之后,电机壳体发生开裂,基于以上情况判定为强度失效。对该断口进行材料化学成分和工艺成型分析,均满足材料性能和工艺要求,因此对该结构进行改进设计。

3.2 载荷谱采集与分解

根据采集到的载荷谱制定静态载荷工况,选取连杆X方向峰值受力时刻电机相对于车身的加速度,为了消除载荷谱中存在的高频毛刺,在选取加速度之前对载荷谱进行了50Hz以下的低通滤波;选取电机峰值加速度作为静载荷加速度工况。通过以上方式选取了以下工况,如下表所示(表1)。

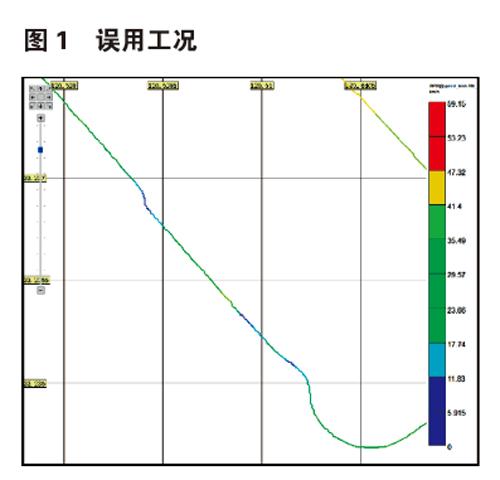

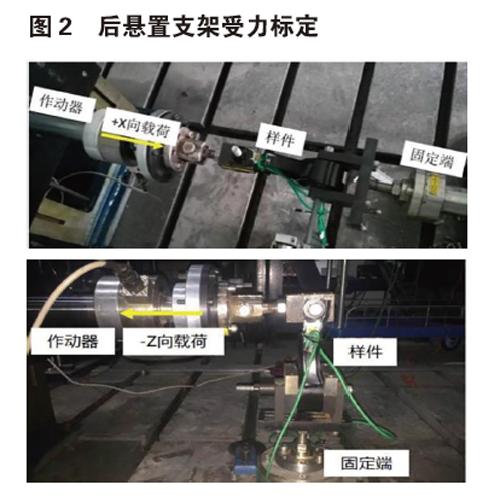

依据实际路试误用工况进行载荷标定, 误用工况如图(图1)。参考后悬置支架在实车上实际装配和工作状态,在试验台上对后悬置支架车身侧进行固定(图2),对后悬置支架电机侧连接点进行受力标定,受力结果如下表所示(表2)。

3.3 失效原因分析

电机壳体作为电动车动力系统中关键零部件,在汽车行驶过程中,承受着来自汽车急加速、急减速、急转弯等不同的误用工况的载荷,受力非常复杂。通过对电机壳体模型进行简化,在静力工况下对失效原因进行分析。

在预紧力情况下,悬置支架和电机壳体连接紧固,预紧力工况(图3)下,电机壳体应力已经临近其屈服强度;继续施加外载工况下,由于悬臂较长(205mm),Z方向对断裂支架产生一个弯矩,导致壳体侧连接面被压产生屈服变形,出现凹坑;凹坑的出现导致连接面不平整,造成预紧力衰减,当连接面之间的摩擦力不足以抵抗剪切力导致螺栓X方向晃动时,拉拽螺栓孔外侧,产生裂纹源;经过多个循环,最终断裂。断裂从螺栓内径开始,向外撕开。实际照片中,也发现螺纹内有明显的摩擦,外侧端口粗糙,应当由一次性生成。

4 电机壳体结构改进

针对电机壳体开裂问题,必须降低螺栓预紧力下产生的高应力,根据工程经验和成本角度考虑把螺栓由原来的φ24调整为φ27,经过仿真验证在螺栓预紧力下,螺栓孔附近的应力已经小于该电机壳体材料的屈服应力,远低于φ24的应力。

为了保证在误用工况下,电机壳体在受到Z向大载荷产生弯矩,导致开裂。螺栓孔孔壁厚度增加,螺栓孔附近增加支架,增加Z向支撑,降低在受到外载工况下的应力。

对结构改进前(图4)与改进后(图5)的高应力区进行对比,高应力均出现在开裂位置附近,应力均降低,远小于材料的屈服极限。经过的仿真和放改进,最终确认该方案,从仿真角度来看,该部位不会开裂。

5 误用工况路试

根据最新的改进方案,进行样件制作,替换掉工装样车的电机,进行误用工况试验。在搓板路面,车子加速到40Km/h,保持行驶2s后紧急制动到车速为零,并行驶出该路面,以上循环40次。该试验顺利完成后,并未发现电机壳体开裂,也未发现其它部件开裂,顺利解决该问题。

6 结论

1)建立了电机壳体强度模型,通过静载荷强度分析,高应力区与开裂位置一致,可以有效的预测电机壳体的开裂风险。改进方案顺利通过实验,保证了仿真的有效性。

2)采用仿真模型进行结构改进,降低了实物制作的时间,为前期改进和后期试验带来了很大方便,缩短项目周期。无实物结构改进,避免实物反复验证,降低成本。

参考文献:

[1]戴宏亮.材料力学. 2014年湖南大学出版社出版.

[2]余志生. 汽车理论[M].北京: 机械工业出版社,2000.

[3]黄天泽,黄金陵.汽车车身结构与设计[M]. 北京: 机械工业出版社.

[4]朱剑峰,林逸,张涛,邱荣英等.基于虚拟台架疲劳分析的副车架结构改进设计.汽车工程,2014(Vol.36)No.5.

[5]劉斌,张雨,赵永宏等.革身件强度失效问题的解决方案.AI汽车制造,2011-14.

[6]赵婷婷,李长波,王军杰,等.基于有限元法的某微型货车车身疲劳寿命分析[J].汽车工程,2011,33(5):428-432.

[7]刘博,张晓东,赵赛,王俊,李志强等. 基于整车耐久试验路况的动力总成悬置支架强度仿真分析与结构优化.汽车零部件,2017. 11. 006.