FRP 汽车储气罐缠绕参数对力学性能的影响

2020-03-02郭巍黄浩苑大超周天平谈兴旺

郭巍,黄浩,苑大超,周天平,谈兴旺

(1.武汉理工大学,现代汽车零部件技术湖北省重点实验室, 武汉 430070; 2.武汉理工大学, 汽车零部件技术湖北省协同创新中心,武汉 430070; 3.武汉理工大学,湖北省新能源与智能网联车工程技术研究中心,武汉 430070; 4.武汉理工大学先进材料制造装备与技术研究院,武汉 430070; 5.湖北双鸥汽车饰件有限公司, 武汉 430070)

储气罐作为可承受内部压力载荷的结构之一,在汽车行业有着广泛的应用[1]。目前大量使用的储气罐仍然主要由钢或铝等金属材料来生产制造,其有着质量大、不耐腐蚀、易渗漏等缺点,无法满足当前对于汽车零部件轻量化、高结构效率的设计要求[2]。因此,新型的纤维增强复合材料(FRP)汽车储气罐具有质量更轻、耐腐蚀以及可靠性更好等优点,成为当前行业的发展趋势之一[3]。

对于如何最优地选取FRP 储气罐结构设计相关参数,国内外学者在对各构型储气罐的纤维缠绕方面进行了相关研究。M. W. K. Rosenow 等[4]通过对纤维缠绕角在15°至85°中取不同值时,薄壁复合材料压力容器的应力应变分布变化情况进行研究,得到轴向应力与环向应力之比为0.5 的圆筒状容器的最佳缠绕角为55°。T. Messager 等[5]对复合材料圆柱壳的铺层方式进行优化,得到最优的纤维铺层方式。J. S. Park 等[6]研究了不同纤维缠绕角对复合材料压力容器的应力分布情况的影响。

但是,目前针对FRP 储气罐的研究依然不够全面,较少考虑到多种纤维多层缠绕对力学性能的复合影响。笔者以商用车所使用的FRP 储气罐为研究对象对其结构进行分析,建立储气罐的静力分析有限元模型。通过改变储气罐缠绕参数,探讨其对储气罐力学性能的影响规律,从而开发出更轻质、环保、可靠的储气罐产品,助力轻量化储气罐在汽车行业的推广应用,实现汽车的节能减排[7]。

1 爆破试验分析

根据GB/T 15385-2011《气瓶水压爆破试验方法》进行物理试验,该试验以水作为加压介质,逐步增大受试瓶的压力,直至受试瓶爆破。选取不同结构参数的FPR 汽车储气罐,其爆破后的断口特征和瓶体破裂形态也各不相同。

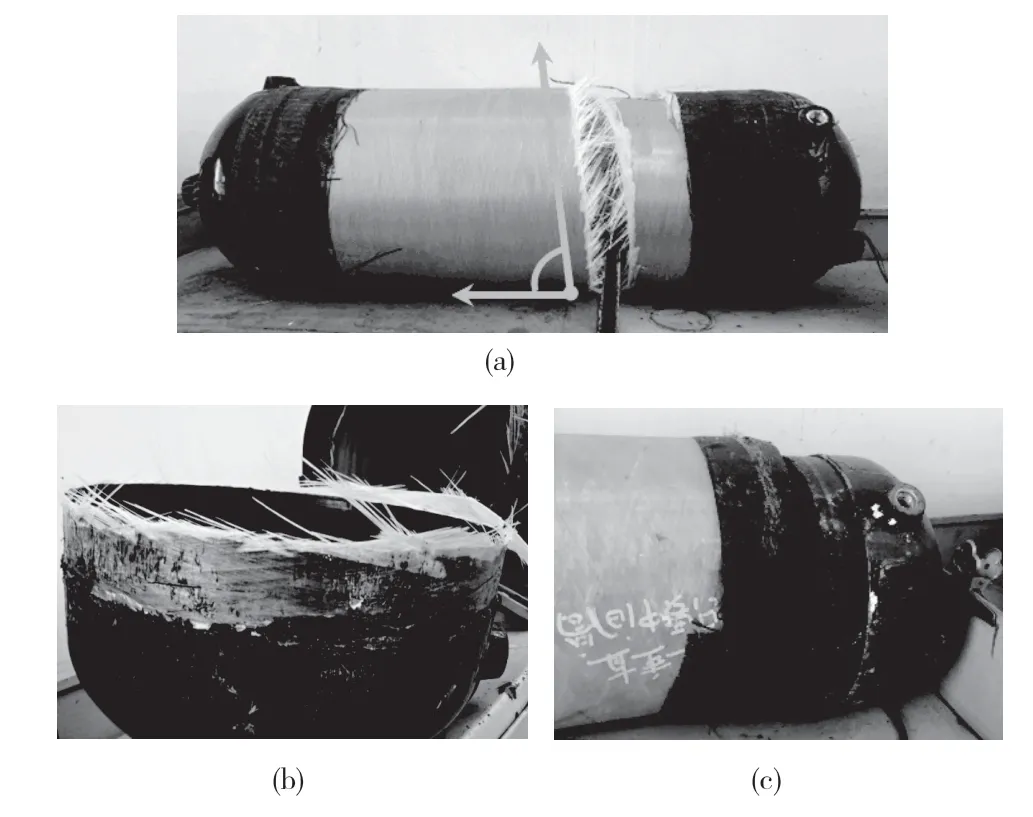

图1 为水压爆破试验结果。

图1 水压爆破试验结果

由图1 可得,筒身的破坏形式与缠绕角息息相关,破坏断裂路径几乎沿着纤维的缠绕方向而生成。筒身两端与端盖连接处为结构的薄弱环节,在该处容易存在应力集中现象,并可能造成该处筒身结构的断裂。当FRP 汽车储气罐的筒身与端盖粘接处的接头没有得到合理的设计或是胶接工艺有缺陷时,会使得该位置发生拉脱。为避免上述现象发生,就有必要进行相关分析试验,以优化FRP 储气罐的结构参数,提高力学性能。考虑到相关试验样本数量多、工作量大,将采用有限元仿真的方法来对问题展开研究。

2 试验设计

2.1 产品结构与材料

图2 为所设计的FRP 汽车储气罐结构,其主要由中部的筒身段及两侧的端盖构成。筒身由缠绕的纤维与树脂基体复合成型,两侧为由短玻纤与热塑性基体经模压成型得到的端盖。端盖内侧布置筋条以起到对端盖进行增强的作用,为满足储气罐的功能要求还需布置三个进排气口,筒身与端盖经树脂粘合连接以保证储气罐的气密性。该款储气罐主要用于商用车的制动、空气悬架以及其它需要压缩空气的场合,其工作压力设计为1 MPa 左右,爆破压力设计为5 MPa,安全系数为5,储气罐容积为55 L。储气罐的筒身段由两种纤维先后缠绕而成,即内衬的玻璃纤维和外部的碳纤维。对于玻纤缠绕层,选取E-玻璃纤维(E-Galss),基体选取ARALDITE 公司的LY556 型号树脂。LY556/E-Glass 复合材料相关材料参数见表1[8]。

图2 FRP 汽车储气罐结构示意图

表1 LY556/E-Glass 单向复合材料性能参数

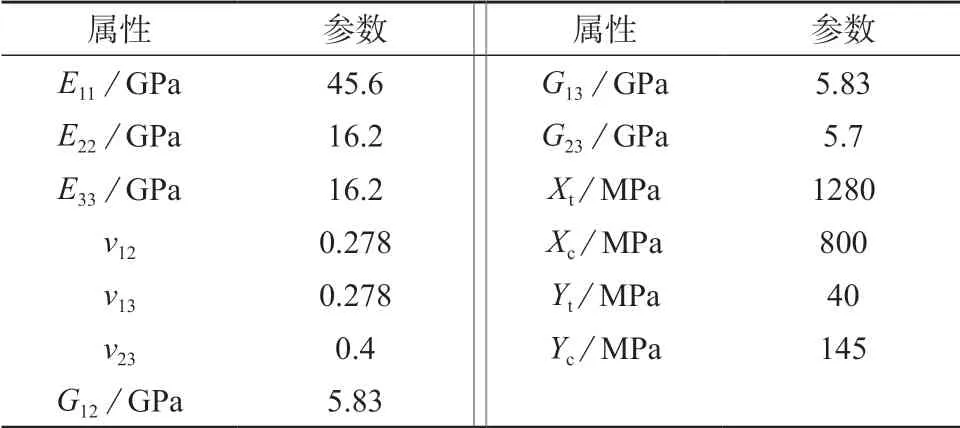

对于碳纤缠绕层,选取Hercules 公司的AS4 碳纤维,基体选取为3501-6 环氧树脂。AS4/3501-6单向带的力学性能见表2。

端盖为片状模塑料(SMC)复合材料,SMC 复合材料的相关性能见表3。

表2 AS4/3501-6 单向复合材料性能参数

表3 端盖SMC 复合材料性能参数

2.2 有限元模型

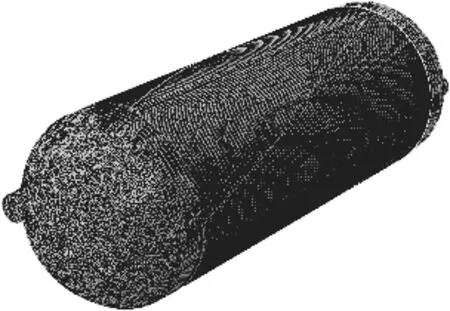

笔者在有限元分析软件ABAQUS 中建立如图3 所示的有限元模型,有限元模型中结构的相关尺寸按照实际的尺寸进行建模。最后划分完成的网格共有C3D8R、COH3D8、C3D4 等单元268 114 个,节点252 498 个,包含5 层碳纤缠绕层以及5 层玻纤缠绕层。对于纤维缠绕层部分,需重新定义扫描路径使其与纤维层堆叠方向一致。

图3 FRP 汽车储气罐有限元模型

2.3 试验方案

(1)玻纤缠绕参数的影响。

FRP 汽车储气罐的筒身先用玻璃纤维进行缠绕。选取三个在玻纤缠绕层中对结构力学性能影响较显著的因素,包括纤维缠绕角、纤维缠绕层数、缠绕纤维单层厚度等[9],相关设置见表4。

表4 玻纤缠绕参数

(2)碳纤缠绕参数的影响。

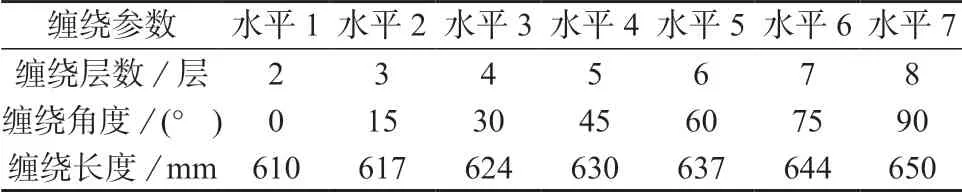

在筒身外部再缠绕碳纤维时,选取缠绕层的层数、缠绕角度、缠绕长度三个因素,探究其对筒身结构强度的影响,相关参数设置见表5。

表5 碳纤缠绕参数

(3) 胶接接头参数的影响。

选取胶接处粘合剂的厚度以及搭接长度为研究对象,探讨其对结构以及胶接接头力学性能的影响[10],相关参数设置见表6。

表6 胶接接头参数

3 结果与分析

3.1 玻纤缠绕参数的影响

(1) 玻纤缠绕层数。

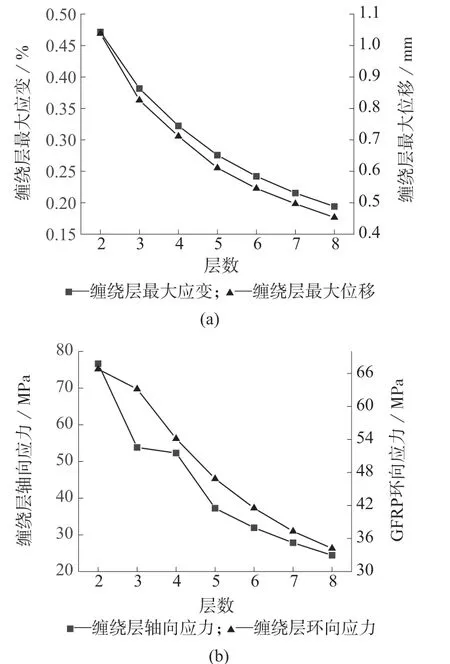

图4 为玻纤缠绕层相关性能参数随层数变化情况。由图4 可知,玻纤缠绕层的位移、应变、轴向应力和环向应力均随着缠绕层数的增加而下降。在缠绕层数较少时,玻纤缠绕层的应变和位移下降较快,当缠绕层数达到5 层时,下降速率逐渐趋缓,此时的轴向应力为37.2 MPa,小于复合材料基体拉伸失效应力40 MPa。

图4 玻纤缠绕层相关性能参数随层数变化情况

根据储气罐结构的应力分布情况,结构的最大应力主要分布于筒身靠近端盖的两侧,在筒身与端盖连接处也有应力集中现象出现。筒身中部的应力较端盖大,是整个储气罐的薄弱环节。筒身中部所承受的环向应力较两端大,而两端由于需要与端盖进行粘接,轴向应力相对较大。

(2) 玻纤缠绕角度。

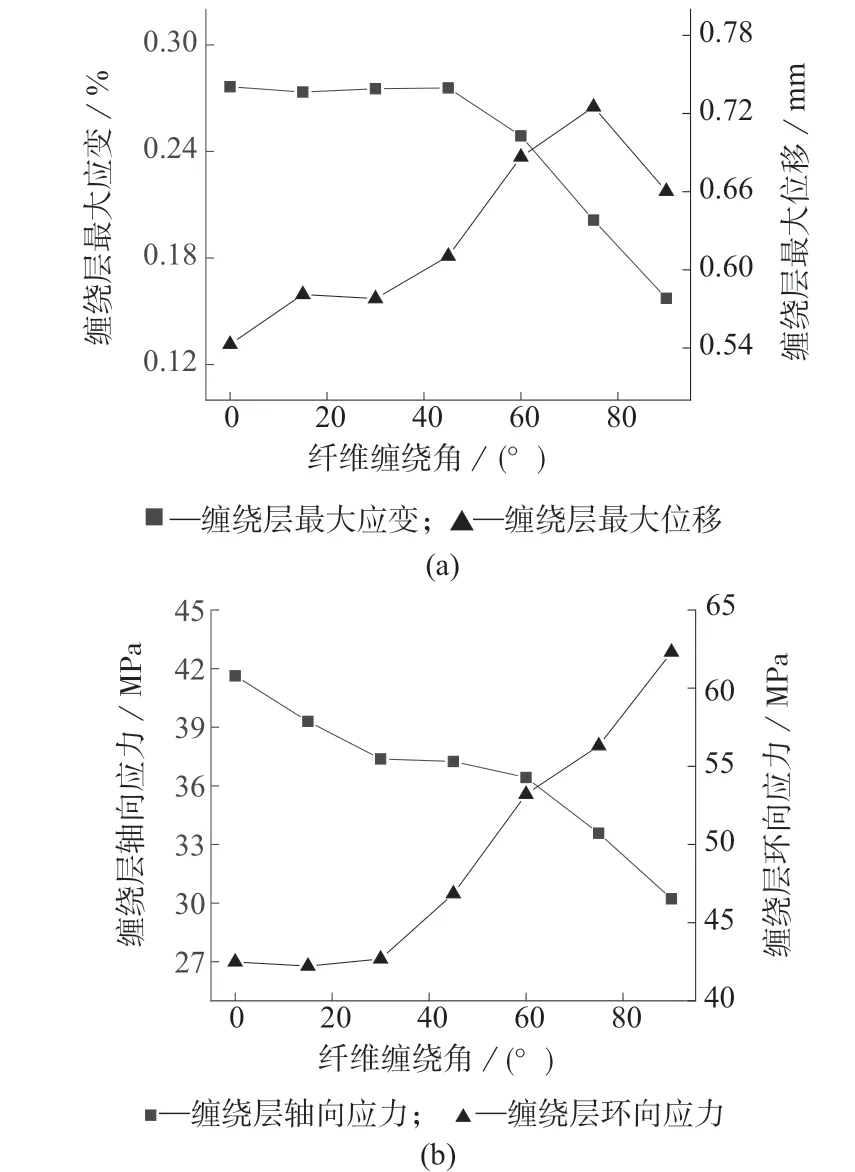

纤维缠绕按角度可分为:螺旋缠绕、纵向缠绕和环向缠绕[11]。图5 为玻纤缠绕层相关性能参数随缠绕角变化情况。由图5 可得,当缠绕角小于45°时,缠绕角的变化对筒身玻纤缠绕层的应变影响较小;当缠绕角大于45°后,缠绕层的应变随着角度的增加而降低。对于缠绕层的位移,由于纤维环向缠绕时其轴向强度低而引起较大的轴向位移,环向铺放时的位移大于纵向铺放。纤维在环向缠绕时环向应力较大,在纵向铺放时轴向应力较大。根据玻纤缠绕层的应力分布情况,纵向铺放时其中部的环向应力较大,两侧由于端盖唇口分担部分载荷,环向应力相对较小;环向铺放时其环向应力的分布较纵向铺放均匀,可以减小应力集中程度。综合起来看,单一的环向铺放、纵向铺放均不是理想的缠绕形式,较优的纤维缠绕结构应该是相互交织的网状结构。

图5 缠绕层相关性能参数随缠绕角变化情况

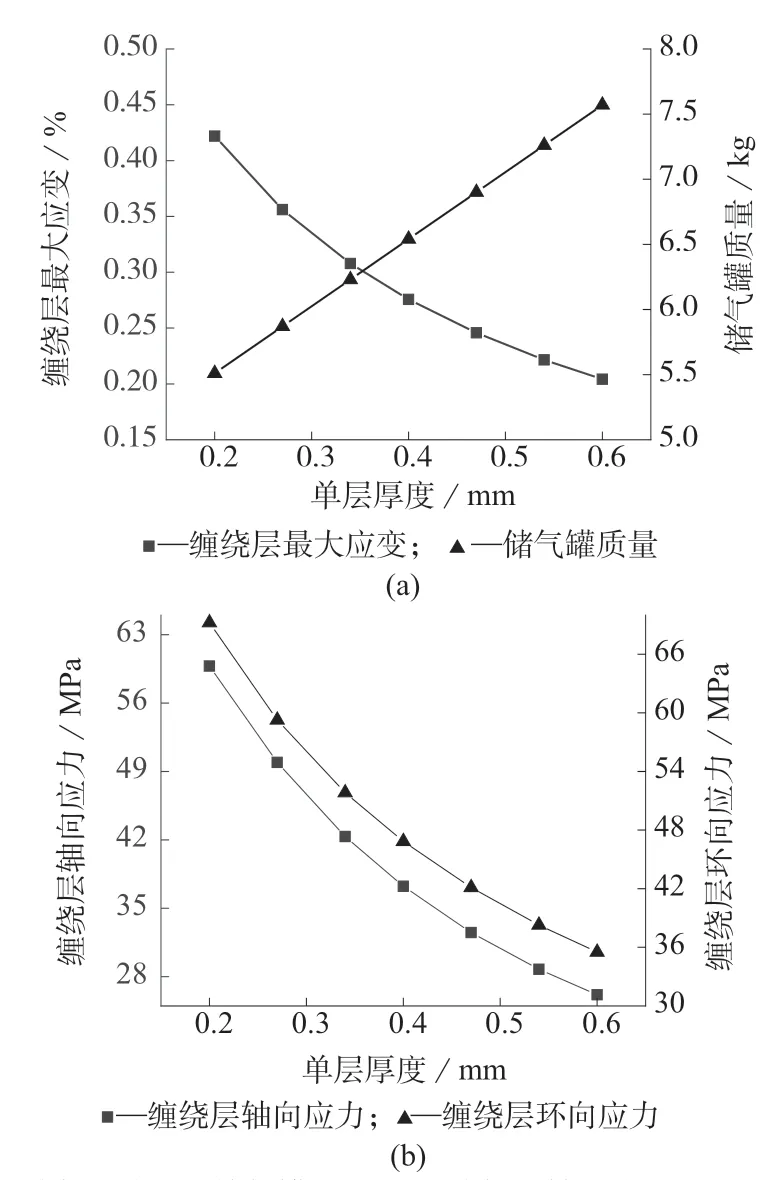

(3)玻纤单层厚度。

图6 为纤维缠绕层相关性能参数随单层厚度变化情况。由图6 可得,筒身纤维缠绕层的应变值、轴向应力和环向应力均随着单层缠绕纤维厚度的增加而下降,下降速率由快渐慢;且在同一层厚下,筒身的环向应力总大于轴向应力。但随着单层厚度的增加,储气罐的质量也会随之增加。

图6 相关性能参数随单层厚度变化情况

通过有限元分析,在单层厚度为0.4 mm 时,玻纤缠绕层在1 MPa 内部压力加载下,在Z. Hashin[12]失效准则下基体和纤维的损伤主要是拉伸损伤,二者均不承受压缩载荷或压缩载荷极小。基体的拉伸损伤主要分布于筒身的中部,而纤维的拉伸损伤则主要在筒身与端盖的过渡处。

3.2 碳纤缠绕参数的影响

(1)碳纤缠绕层数。

图7 为碳纤缠绕层相关性能参数随缠绕层数变化情况。

由图7 可得,假定玻纤缠绕层的层数固定为5层时,无论碳纤缠绕层的层数如何变化,内部玻纤缠绕层的应变总稍大于外部碳纤缠绕层。筒身外部碳纤缠绕层的轴向应力和环向应力随缠绕层数增加而下降,下降速率由快渐趋缓,且轴向应力总小于环向应力。

储气罐的变形主要集中在筒身与端盖的过渡区域。对于储气罐整体而言,其变形主要是沿轴向和径向的涨开。筒身外部碳纤缠绕层的轴向应力分布较均匀,玻纤缠绕层的轴向应力主要分布于两侧。

(2)碳纤缠绕角度。

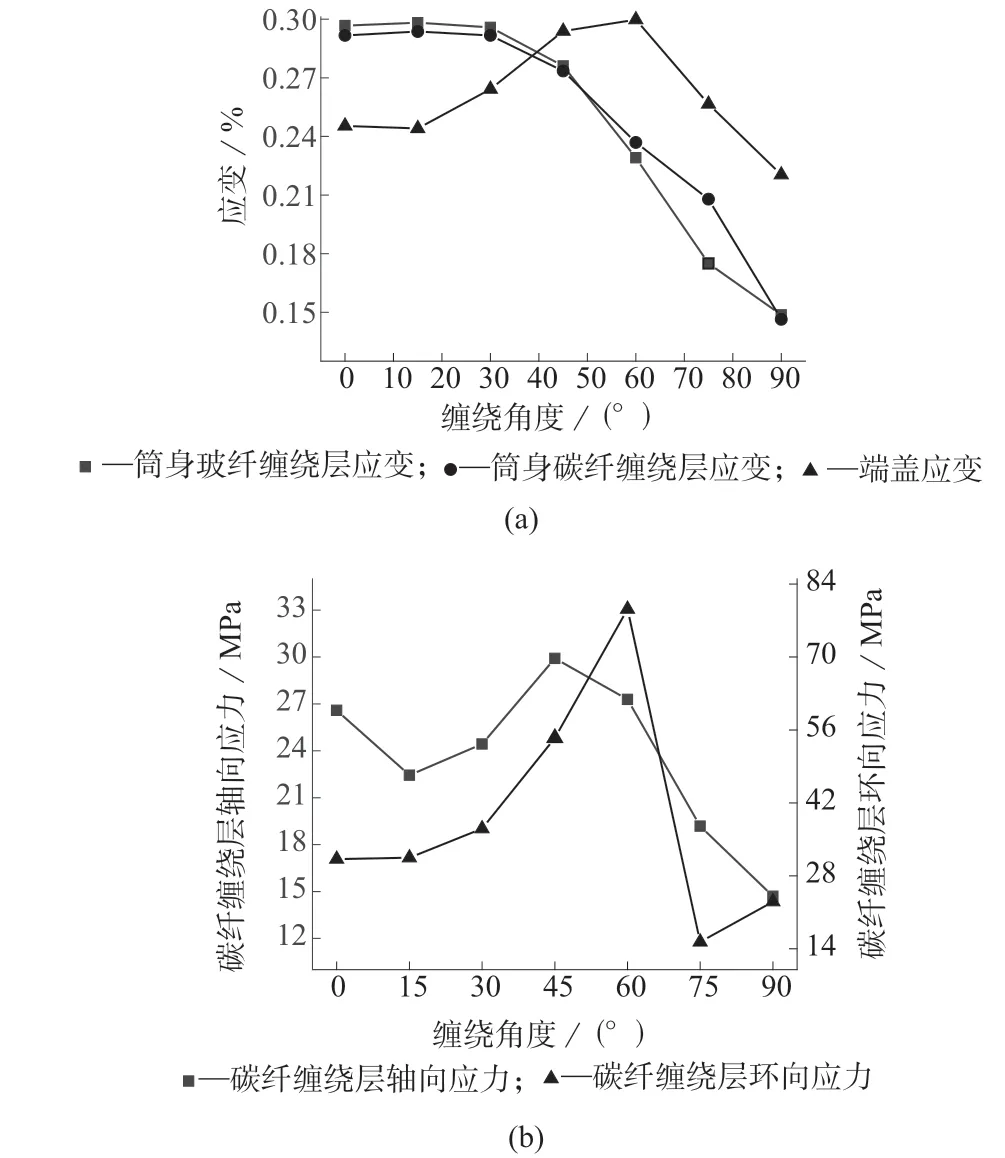

图8 为碳纤缠绕相关性能参数随缠绕角度变化情况。

图7 相关性能参数随缠绕层数变化情况

图8 碳纤缠绕层相关性能参数随缠绕角度变化情况

由图8 可知,端盖的应变随碳纤缠绕角的增大呈先增大后减小的趋势,其中以缠绕角65°时为端盖应变的峰值。当碳纤缠绕角小于35°时,缠绕角的变化对筒身的应变影响较小;当缠绕角大于35°时,筒身内外缠绕层的应变均以较快速度下降。对于轴向应力,碳纤维为纵向铺放时的应力大于环向缠绕。对于环向应力,当纤维为螺旋缠绕时较大,而环向缠绕时较小;在65°左右发生较大的转折,这表明只有碳纤缠绕角接近于环向缠绕时,筒身的环向强度才会得到较好的加强。

根据碳纤缠绕层的环向、轴向应力分布情况,碳纤维纵向铺放时其环向强度很弱,结构的环向应力大;而碳纤维环向缠绕时其轴向强度弱,结构的轴向应力大。碳纤维环向缠绕时,在缠绕层的两侧有环向应力集中现象。综合来看,筒身碳纤缠绕层较理想的缠绕角亦是相互交织的网格结构。

(3)碳纤缠绕长度。

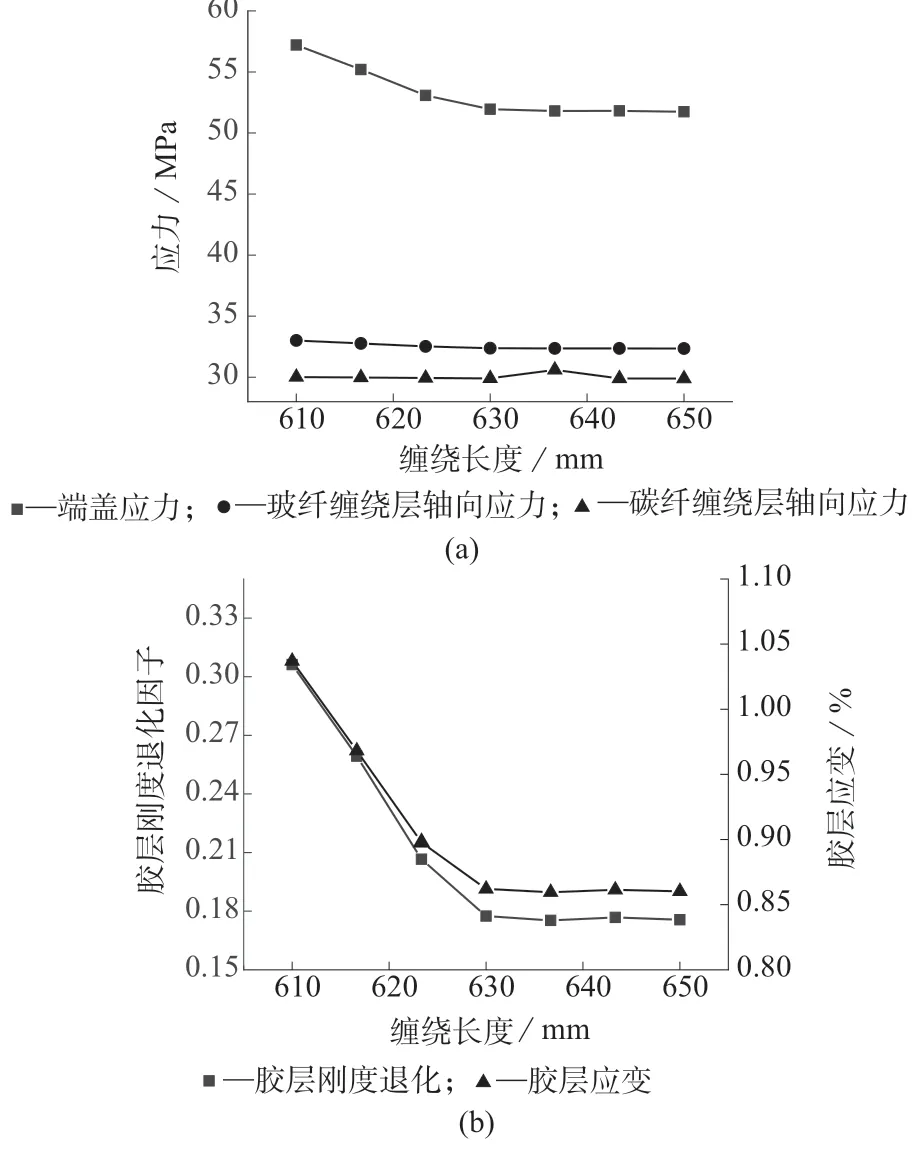

图9 为碳纤缠绕层相关性能参数随缠绕长度变化情况。

图9 碳纤缠绕层相关性能参数随缠绕长度变化情况

通常情况下,外层碳纤缠绕长度应大于内层玻纤,多余部分用于与端盖搭接。由图9 可得,筒身外部碳纤缠绕长度的变化对筒身的轴向应力影响不大。在碳纤缠绕层缠绕长度小于630 mm 时,端盖的应力、胶层刚度退化因子和胶层应变均随着碳纤缠绕长度的增加而下降;当缠绕长度大于630 mm后,缠绕长度的增加对其再无影响。这表明碳纤缠绕层与端盖的搭接增强了筒身与端盖之间的粘接强度。

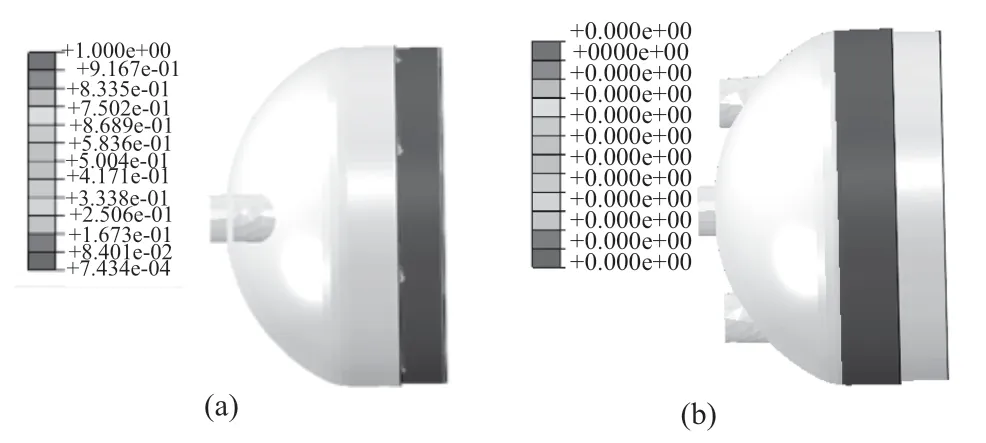

图10 为筒身内外部纤维与端盖粘接界面。可以看出,其粘接界面较光滑。

图10 筒身内外部纤维与端盖粘接界面

3.3 胶接接头参数的影响

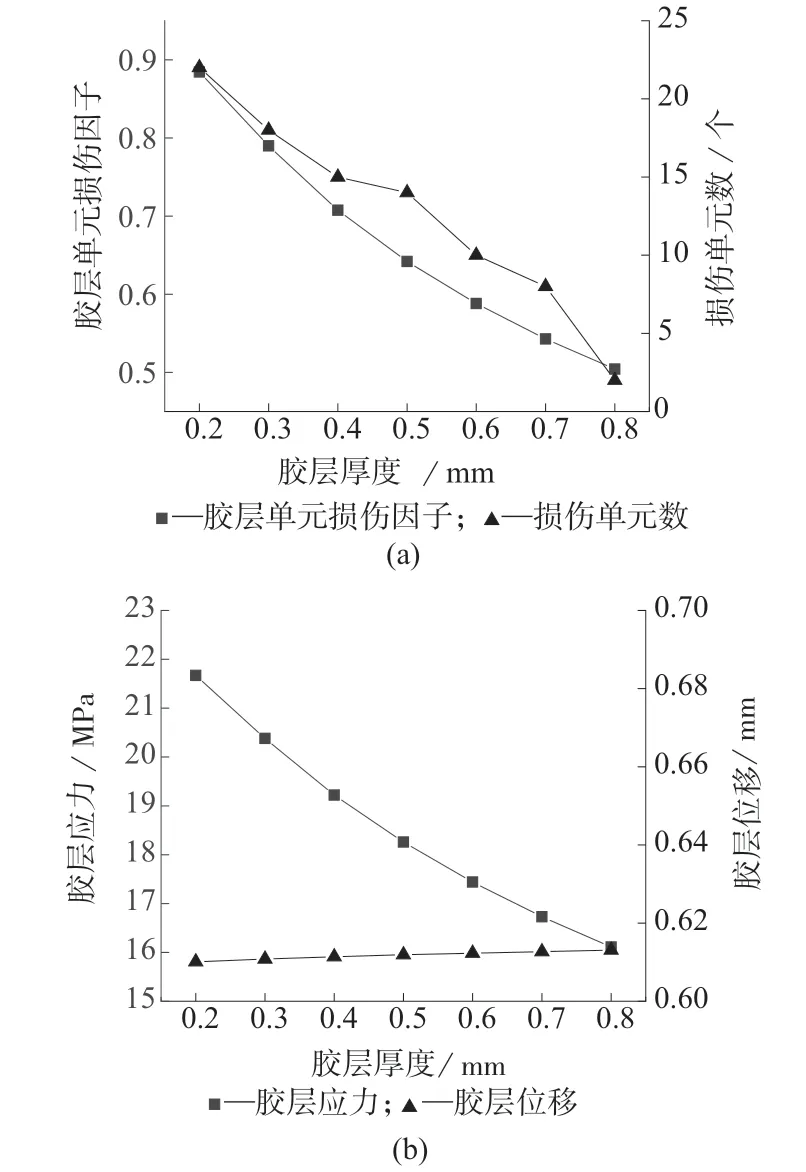

(1)胶层厚度。

图11 为胶接接头相关性能参数随胶层厚度变化情况。由图11 可知,胶层单元的损伤因子[13]、损伤单元数和胶层应力均随胶层厚度的增加而下降,这表明胶层厚度的增加可以有效地减缓胶层损伤的出现。然而,由于胶层厚度的增加会使得胶层刚度的下降,胶层位移随着胶层厚度的增加略有上升的趋势,从而在同一加载下更易于变形。因此,胶层厚度不宜布置得过大[14]。

图11 胶接接头相关性能参数随胶层厚度变化情况

(2) 粘接长度。

图12 为胶接接头相关性能参数随粘接长度变化情况。由图12 可得,当粘接长度较小时,胶层损伤单元的比例随着粘接长度的增加而迅速下降;当粘接长度大于30 mm 后,粘接长度的变化对损伤单元的比例影响较小;当粘接长度达到40 mm 后,损伤因子、胶层应力均开始趋于较小的稳定值。胶层位移则是随着粘接长度的增加而下降,这表明在同一胶层厚度下,随着粘接长度的增加胶层刚度有所增加。但是,胶层的粘接长度也并非越大越好,因为过大的粘接长度会引起被粘接结构的过度改变。

图12 胶接接头相关性能参数随粘接长度变化情况

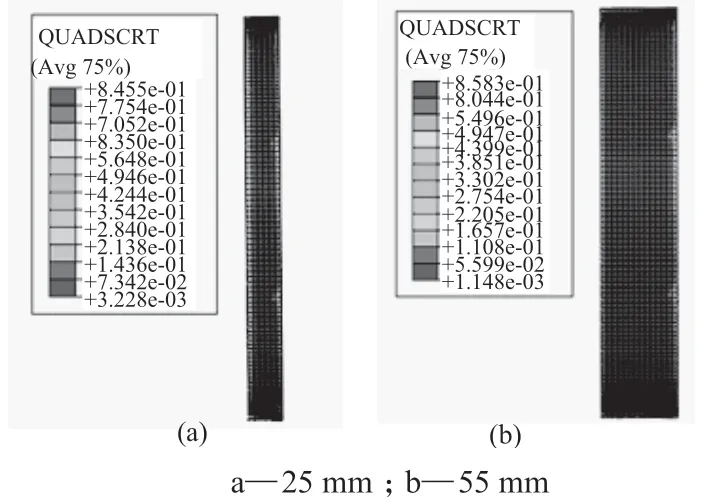

图13 为25,55 mm 胶层单元损伤图。

图13 胶层单元损伤

由图13 可知,无论粘接长度为最小的25 mm或最长的55 mm,损伤出现的位置基本都是类似的,由于端盖内部筋条周期性的设置而导致在远离端盖一侧的胶层沿圆周呈现周期性的损伤趋势。另外,25 mm 粘接长度的胶层单元损伤数量以及损伤因子明显大于55 mm 粘接长度的胶层单元。

4 结论

筒身的玻璃纤维以及碳纤维缠绕层数,不宜布置得过多或过少,推荐布置为4 到6 层左右;而纤维的缠绕角不宜采用单一的环向铺放、纵向铺放,应以不同的缠绕次序交叉缠绕较佳。胶接接头中胶层厚度增加会减缓胶层损伤,但过厚会使得胶层的刚度下降;胶接长度不宜小于30 mm,推荐设置为40 mm 左右。