基于ANSYS的汽轮发电机转轴的过盈配合分析

2020-03-02黄鹏任倢张金华

黄鹏,任倢,张金华

(中国长江动力集团有限公司,武汉435200)

0 引 言

转轴是汽轮发电机的关键部件之一,其主要作用是用来传递转矩。为了有效地节省材料、降低成本,也为了减少转子动不平衡对整个汽轮发电机带来的不良影响,所以转轴上的转矩一般都是通过过盈配合来传递的[1-3]。

圆锥面的过盈配合是一种比较常见的形式,是一种无键连接,属于摩擦连接的范畴。圆锥面的无键过盈连接可以传递更大的转矩,同时具有装拆方便、结构加工简单和节约制造成本等优点。圆锥面过盈连接在设计时,可以参照圆柱面过盈配合的设计,其结合面的直径由圆锥接触面的公称直径来代替[4-6]。

文中以某一型号汽轮发电机转轴与励磁机套筒圆锥面过盈配合的结构为例,该圆锥过盈配合结构不同于其他的过盈配合结构。它的锥度更小,接触长度更长。当转轴在转动的过程中,转轴不仅要传递工作转矩,还要承受高速旋转下产生的离心力的作用,从而会导致过盈量发生变化,所以有必要分析在超转速下转轴与套筒不发生分离时所需的最小过盈量。文中利用ANSYS Workbench有限元软件,模拟了在超转速下转轴与套筒的接触关系,从而验证了此过盈配合结构设计的合理性,同时也为此配合结构的优化提供了一定的理论依据。

1 最小过盈量的计算原理

1.1 计算基础和假设条件

汽轮发电机转轴与励磁机套筒是过盈配合,在超转速下转动时,会受到轴向和径向的应力及轴向的离心力,在此情况下会使最小过盈量的计算变得非常复杂。因此在分析汽轮发电机转轴与励磁机套筒的最小过盈量计算时,我们需要提前做如下的假设:

1)文中提供的计算是以两个简单的薄壁圆筒在弹性范围内的联接为计算的基础。

2)汽轮发电机转轴与励磁机套筒处于平面应力的状态,即轴向的应力为0;转轴与套筒在配合长度上的接触压力为常数;可按变形理论推导所需的强度计算公式;套筒和转轴所用材料的弹性模量为常数。

1.2 计算原理

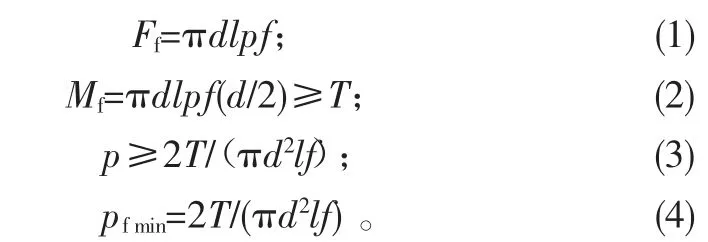

汽轮发电机转轴与励磁机套筒过盈配合时,会在接触面产生径向压力p,当转轴在转动时,转轴与套筒会产生摩擦阻力,克服转轴转动过程中产生的离心力,防止产生相对滑动,即产生的摩擦阻力矩要不小于载荷转矩,公式如下[7]:

式中:Ff为摩擦阻力;Mf为摩擦阻力矩;T为载荷转矩;d为圆锥配合面的公称直径;f为摩擦因数;l为配合长度;pfmin为最小径向压力。

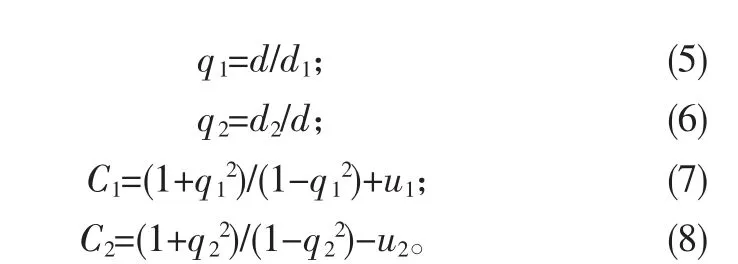

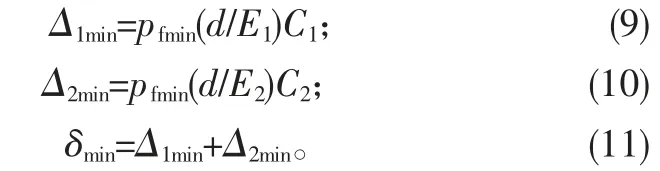

在计算最小过盈量时,需要引入如下系数:

式中:q1为励磁机套筒的直径比;q2为汽轮发电机转轴的直径比;C1、C2为引用的系数;u为材料的泊松比。

根据上述的计算公式及广义的虎克定律,可以推导出过盈配合的最小过盈量的计算表达式。表达式如下:

式中:Δ1min为包容件最小直径变化量;Δ2min为被包容件最小直径变化量;δmin为最小有效过盈量;E1、E2为材料弹性模量。

1.3 最小过盈量的具体计算

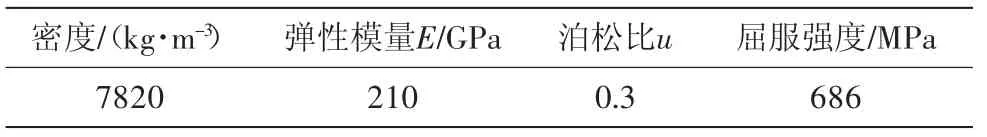

已知该型号汽轮发电机转轴的超转速为3600 r/min,转轴与套筒过盈配合的摩擦因数为0.15,其中大径为160 mm,小径为157.86 mm,配合长度为418 mm。转轴与套筒的材料属性如表1所示。

表1 转轴与套筒的材料属性

由上述最小过盈量的计算原理和已知参数,可计算出汽轮发电机转轴与励磁机套筒过盈配合面的径向接触压力为19.2 MPa,在超转速下所需的最小过盈量为0.0476 mm。根据计算结果和GB/T 1801-1999《公差带和配合的选择》,可选择H7/s6的过盈配合,其实际最小过盈量为0.06 mm,实际的最大过盈量为0.125 mm,能够满足该型号汽轮发电机转轴与励磁机套筒配合的要求。

2 过盈配合的有限元分析

2.1 几何模型建立及描述

转轴与套筒配合的几何模型如图1所示。套筒与励磁机铁芯过渡配合形成一个整体,然后将套筒冷套到如图1所示的位置,再进行热套,热套时轴向预留了10 mm的进程,且汽轮发电机转轴与励磁机套筒的锥度为1:200,即初始接触的过盈量为0.05 mm。同时需要注意,在进行热

套时加热的温度不能过高,否则将破坏套筒上叠片之间的绝缘。

图1 配合结构的几何模型

2.2 有限元模型的建立

由于本文研究的目的在于转轴在超转速下所产生的离心力是否会使励磁机套筒与转轴分离,所以在建模的过程中只需要绘制转轴与套筒配合的部分。文中采用SolidWorks进行模型的建立,为了方便有限元分析需将模型做如下简化:1)过盈配合分析与转轴和套筒的接触面有关,而与套筒外圆表面无关,所以将套筒外圆表面的槽简化;2)由于该模型是一个轴对称模型,所以可以将模型简化为高精度的2次单元。

将简化后的模型导入到ANSYS Workbench中模拟这一过程并校验此结构设计的合理性。建立的简化的有限元模型如图2所示。

图2 简化的有限元模型

2.3 有限元分析的前处理

汽轮发电机转轴与励磁机套筒采用过盈配合,接触表面构成了摩擦面,在ANSYS Workbench将摩擦因数设置为0.15,上述计算的理论最小过盈量为0.0476 mm,在软件offset中输入0.0476 mm作为实际的过盈量,同时在转轴上施加3600 r/min的转动惯量来模拟转轴的转速。在分析的过程中采用Augmented Language的接触算法,并设置每个迭代步更新刚度矩阵。

2.4 计算结果的对比分析

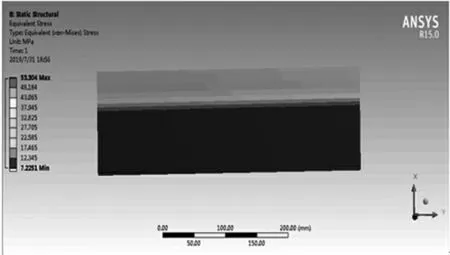

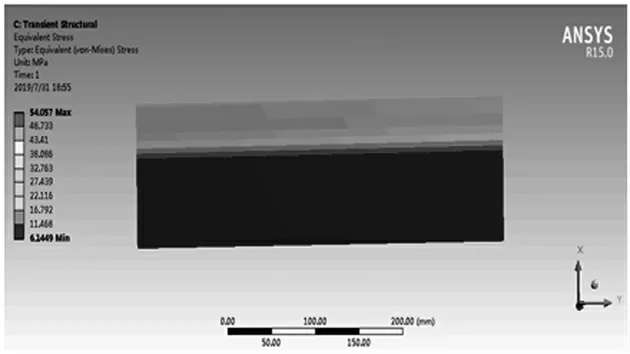

输入上述已知参数和接触算法得出的结果如图3~图5所示。由图3、图4可知,在超转速情况下,转轴与套筒之间的最大应力为54.057 MPa;在静止状态下,转轴与套筒之间的最大应力为53.304 MPa,这说明转轴在超转速下,套筒在转轴上的轴向位移变化很小。由图5可知,转轴和套筒在超转速下的接触平均压力为19.064 MPa。

图3 超转速运转下等效应力云图

图4 静止状态下等效应力云图

图5 超转速下的接触压力图

根据上述理论计算的结果可知,汽轮发电机转轴与励磁机套筒在超转速下过盈配合的接触压力为19.2 MPa,有限元分析在超转速下的接触压力为19.064 MPa,两者数值间存在的误差仅有0.71%,结果基本吻合。

在过盈量为0.0476 mm的情况下,根据转轴与套筒接触面的压力和接触面积,可知过盈配合可传递的最大转矩为47 417 N·m,与理论计算可传递的最大转矩47 750N·m存在的误差仅0.70%,结果基本一致。

3 结 论

1)本文采用有限元软件ANSYS Workbench模拟了超转速下转轴与套筒的接触关系,得到了有限元计算的结果,其计算结果与实际结果基本吻合,由此验证了该过盈配合结构设计的合理性,同时为该配合结构的优化设计提供了一定的理论依据。

2)转轴与套筒过盈配合,实际配合的过盈量为0.05 mm,超转速下转轴与套筒不发生分离所需要的最小过盈量为0.0476 mm,由此可知过盈配合产生的过盈量能满足设计的需求。