孔位置度精确补偿加工技术

2020-03-02袁祥祥姚辉李昂梁津鹤谢辉

袁祥祥, 姚辉, 李昂, 梁津鹤, 谢辉

(天津航天长征火箭制造有限公司,天津300462)

0 引 言

图1 环类工装简图

1 加工工艺分析

1.1 工件状态

如图1所示,该工件外径尺寸达φ5880 mm,毛坯材料为碳素结构钢Q235-A的焊接件,外圆面和上下底面均为车削加工完成。由于工件尺寸跨度大,刚度较差,在加工过程中容易变形,且孔的位置度要求较高。这对孔的位置度控制造成很大困难。此外,在实际加工过程中,影响孔位置度的因素有很多,如工件变形量、机床加工位置精度、刀具刚度不足、温度变化等,都会影响加工孔的位置度。从而在对此类大型工件加工时,一般很难达到图样设计的位置度要求。

1.2 加工方案

已加工孔数量较多,为完成位置度误差的快速判定和补偿加工任务,先按最大实体要求对超差孔位置度公差进行补偿,在满足装配要求的条件下,尽可能减少孔的加工数量。此外,针对工件尺寸大、刚度较差和孔位置度要求高等问题,拟采用位置度精确补偿技术进行加工,从而做到对孔位置度的精确控制,以提高加工精度。加工工艺流程如图2所示。

图2 加工工艺流程

2 加工过程

2.1 位置度测量

在工件装夹找正后,对已加工孔位置度误差进行在线检测。目前用于大尺寸几何量测量仪器中,激光跟踪仪具有测量范围大、精度高、便于在线检测和良好的动态测量特性等优点,在重大装备精密测量、大型零部件安装定位及机器人校准等方面具有显著的优势[1]。现使用Leica AT901-B激光跟踪仪对工件圆周分布孔位置度进行在线测量,以A基准圆心作为测量坐标系原点,以指向Ⅰ象限孔圆心方向为X正方向,指向Ⅱ象限孔圆心方向为Y正方向,测量结果如表1所示。激光跟踪仪测量图如图3所示。

表1 质心环圆周分布孔位置度测量结果

图3 激光跟踪仪测量坐标系

由表1可知,孔位置度误差不合格(大于φ0.15 mm)的比例高达48.3%,有86个孔的位置度超差。如果对每个超差孔返修,将耗费较大的人力、物力。

2.2 补偿位置度公差

式中:D1为孔实际尺寸,mm;D0为孔最大实体尺寸,mm;f0为位置度公差给定值,f0=0.15 mm。

以4个象限孔为例,对其进行位置度补偿计算。象限孔位置度测量结果如表2所示。

表2 象限孔位置度测量结果 mm

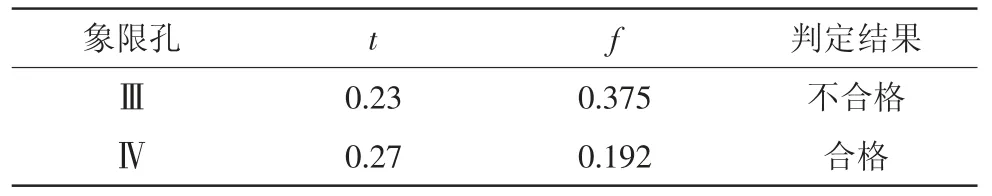

表2中第Ⅰ、Ⅱ象限孔的f值合格,第Ⅲ、Ⅳ象限孔的f值不合格。根据式(1)计算第Ⅲ、Ⅳ象限孔的位置度补偿公差值,并判断其位置度是否合格。位置度补偿公差值计算结果如表3所示。

表3 象限孔位置度补偿公差值计算与判定结果 mm

由表3可知,第Ⅲ象限孔的位置度公差,按最大实体要求进行补偿计算后,重新判定为合格。而第Ⅳ象限孔的位置度误差依旧不合格。

按最大实体要求对86个超差孔的位置度补偿计算后,有82个孔位置度误差符合装配要求,判定为合格,节省了95%的加工时间。依然有4个孔的位置度超差。

2.3 位置度补偿加工

2.3.1 补偿加工方案制定

表4 位置度补偿计算后不合格孔数据

图4 嵌套结构简图

2.3.2 位置度补偿加工技术

装配孔和象限孔位置度补偿加工的关键在于确定其理论位置,并做到精准加工。根据图5可知,表4中超差孔是在测量坐标系下得到的理论与实际坐标值,不可用于机床加工。需将其测量坐标转换成机床坐标方能加工。由于机床加工行程越长,其位置度误差越大。为减少机床加工时的位置度误差,将孔的实际圆心设为加工坐标系原点,坐标轴方向与机床坐标系相同。利用fx、fy,加工坐标系与测量坐标系的角度偏差θ,进行位置度补偿加工。加工坐标系与测量坐标系相对角度偏差如图5所示。

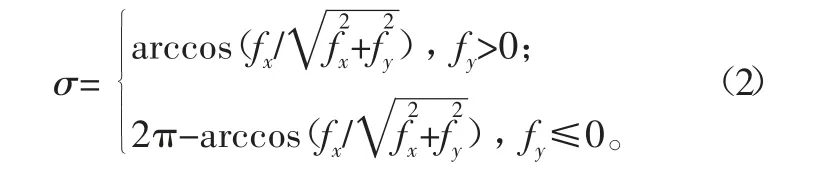

根据表4中孔的理论坐标和相应实际坐标值,计算得到差值fx、fy。由差值fx、fy计算理论孔圆心与原点连线在测量坐标系下的角度值σ,计算公式如下:

图5 孔位置度补偿加工示意图

机床打表测量加工坐标系与测量坐标系的角度偏差θ=90°38′。根据σ、θ计算理论孔圆心在加工坐标系下的坐标值x加、y加,计算公式如下:

此外,由于该过程计算较为繁琐,可利用Office Excel中的IF条件语句及运算功能进行辅助计算,输入fx、fy和θ,可直接得到x加、y加值。这里只给出式(2)在Office Excel中的运算过程:

σ=IF(fy>0,Acos(fx/SQRT((fx)^2+(fy)^2)),2*PI()-ACOS(fx/SQRT((fx)^2+(fy)^2)))

2.4 检测结果与分析

对孔位置度补偿加工后,利用Leica AT901-B激光跟踪仪进行最终检测,结果显示所有孔的位置度误差均符合图样设计要求。表4中超差孔x加、y加坐标的具体计算值及判定结果如表5所示。

孔位置度补偿加工技术,通过补偿fx、fy,可精确控制位置度误差,其主要适用于单点位置度补偿加工。如果工件上某一特征位置度出现整体偏移,可在找出偏移量后,通过调节加工坐标系与工件模型的相对位置(偏移量)进行加工。

表5 位置度补偿计算及判定结果

3 结 语

利用激光跟踪仪对工件进行在线检测,得到孔位置度误差,按最大实体要求补偿超差孔位置度公差,减少超差孔数量,降低企业加工成本。运用位置度补偿技术,对孔的位置度进行精确补偿加工,实现对孔位置度误差的快速、精确控制。加工同类产品时,在粗、精工序加工过程中运用该技术,可有效控制位置精度,提高产品合格率。