熟化紫薯片微波干燥特性及数学模型

2020-03-02宋树杰王蒙

宋树杰,王蒙

(陕西师范大学 食品工程与营养科学学院,陕西 西安,710119)

紫薯(Ipomoeabatatas)属旋花科一年生植物,广泛种植于全世界近百个国家,中国更是紫薯种植与消费大国[1]。紫薯不仅有普通甘薯的营养成分,而且富含有天然花青素等酚类化合物,具有抵抗氧化与突变、抗癌、降低血压及保护肝脏等功效[2-4],因而广受消费者喜爱。熟化是紫薯加工中的一个重要过程,据统计,我国紫薯总量中约有50%以上需熟化处理后再进行后续加工[5]。而熟化紫薯,其水分含量增高,在等待后续加工的过程中,极易腐败变质,因此不适宜长时间贮藏[6]。因此,研究熟化紫薯的干燥处理方法,提高其干燥效率与品质,对延长其贮藏期具有十分重要的意义。

目前,现有紫薯干制方法主要应用于未经熟化紫薯,其方法主要有:冷冻干燥,热风干燥,气体射流冲击,分子渗透压脱水,喷雾干燥和微波干燥[3-4, 7-10],而涉及到熟化紫薯干燥的研究未见报道。因此,寻找一种快速、能耗低且不会对其食用品质产生影响的干燥方法是十分必要的。在众多的干燥方法中,微波干燥技术由于具有加热速度快、效率高、无污染的特点[11-12],能使物料介质内外同时加热,因而在食品、农产品加工等方面的应用越来越广泛[13-14]。目前已成功应用于枸杞[15],龙眼[16],秋葵[17],西芹[18],苹果[19],猕猴桃[20],杏鲍菇[21],大蒜[22]等农产品的干燥中,并取得了良好的干燥效果。

本研究以熟化紫薯片为研究对象,利用微波技术对其进行干燥,探讨不同微波功率、装载量和切片厚度对熟化紫薯片微波干燥特性、水分有效扩散系数及色泽的影响,并确定最佳的干燥动力学模型预测熟化紫薯片微波干燥过程中的水分变化,为实现熟化紫薯片的高效干燥提供新方法,为熟化紫薯片的微波干燥设备及其工业化提供理论依据。

1 材料与方法

1.1 试验样品及制备

试验紫薯,采购于西安市华润万家超市,选取无虫害、表面无霉斑的样本。取试验用紫薯,用清水将表面冲洗干净后,用电热蒸煮壶蒸30 min,充分熟化。按照GB 2009.3—2001测定[23],鲜紫薯的平均干基含水率为66.7%,熟化紫薯的平均干基含水率为149%。为了使试验紫薯片每次的温度保持一致,试验前将熟化紫薯样品保存在(25±0.4)℃的恒温箱中保存12 h。干燥试验前,从恒温箱取出中试验用熟化紫薯,用纸巾将其表面的水分吸干,去皮,用切片机切成直径为40 mm,试验要求厚度的圆形薄片。

1.2 仪器设备及试验装置

电热蒸煮壶(GE1701),美的电器有限公司;微波真空干燥机(ORW08S-5Z),南京澳润微波科技有限公司;电子分析天平(AB204-N),梅特勒-托利多仪器上海有限公司;恒温恒湿箱(SH-045B),上海实验仪器厂;龙江牌可调厚度切片器(LJ-ZY06),临沂龙鹏厨具经营部;分光测色仪(NH310),深圳市三恩驰科技有限公司;普通热风干燥箱(GZX-9146 MBE),上海博迅实业有限公司医疗设备厂;刀具及游标卡尺等。

1.3 干燥过程与方法

将称好的熟化紫薯片均匀平铺于材质为聚氯乙烯的样品篮(27.5 cm×20.0 cm×7.0 cm)中内,并置于微波真空干燥箱内,设定好试验规定的微波功率后开始进行试验,干燥期间每间隔1 min将样品篮取出在分析天平上称量,称量过程在20 s内完成,称量时间不计入干燥时间。产品干燥直至干基水分含量小于2 %时为止[19]。每组试验重复3次。微波功率设置在100~500 W以每100 W为间隔(功率太低,干燥时间过长;功率太高,干燥品质差),装载量试验范围为100~500 g以每100 g为间隔,切片厚度6~12 mm以2 mm为间隔(切片厚度太薄,干燥后破碎,不完整;切片厚度太厚,干燥时间过长)。具体试验安排如表1所示。

表1 熟化紫薯片微波干燥试验设计

1.4 干燥参数测定与计算

1.4.1 水分比与干燥速率

在熟化紫薯片的微波干燥过程中,其水分比(MR)可由公式(1)求得[23]:

(1)

式中:M0,熟化紫薯片的初始干基含水率,%;Mt,熟化紫薯片在t时刻的干基含水率,%;Me,熟化紫薯片的平衡干基含水率,%。

干燥速率(DR)由公式(2)求得:

(2)

式中:Mt+Δt,t+Δt时刻的干基含水量,g/g;t,干燥时间,min;DR,干燥速率,g/(g·min)。

1.4.2 水分有效扩散系数

水分有效扩散系数(Deff)是描述物料在干燥过程中水分扩散特性的重要参数,反应了物料内部水分迁移的难易程度。菲克第二扩散方程[24]已被证实可用于描述生物制品及农产品的干燥特性,适合于圆柱形等形状规则的物料,如公式(3):

(3)

式中:L,熟化紫薯片的切片厚度,mm;t,干燥时间,min。

以公式(3)为基础,熟化紫薯片的水分有效扩散系数Deff可由水分比MR的对数与相对应时间t的直线方程的斜率求得,如公式(4):

(4)

1.4.3 干燥活化能

干燥活化能(Ea)表示干燥过程中,于物料中脱除单位质量水分所需的能量,用以表示物料的被干燥的难易程度。其中微波干燥过程中的物料水分有效扩散系数Deff与微波功率P和装载量M比值的相关性可用Arrhenius指数模型描述[16-17],如公式(5):

(5)

式中:Ea,活化能,W/g;D0,Arrhenius方程指数前因子,m2/s;P,微波功率,W;M,装载量,g。

在不同干燥物料的装载量下,对公式(5)两端取对数后,再对lnDeff与M/P完成线性拟合,既得到干燥活化能Ea。

1.4.4 干燥模型拟合与误差分析

本研究所选用的6种国内外相关文献中常用的干燥数学模型如表2所示,利用熟化紫薯片的微波干燥试验数据进行拟合,并选取决定系数(R2)、离差平方和(χ2)和均方根误差(RMSE)评价模型的拟合程度,其中R2越高,RMSE和χ2越小,表明模型拟合度越高。R2、RMSE和χ2的计算公式(6)、(7)和(8)如下:

(6)

(7)

(8)

式中:MRpre,i,模型预测水分比;N,试验数据个数;z,回归模型中参数个数;MRexp,i,实验室测水分比。

1.5 干燥模型的验证

按照1.3试验过程和方法,将熟化紫薯片分别在微波功率为300 W,装载量为300 g和切片厚度为6 mm条件I下和微波功率为300 W,装载量为350 g和切片厚度为8 mm条件Ⅱ下进行试验,将所得数据分别利用1.7中确定的最佳模型的预测值进行比较,以检验模型的拟合效果。

1.6 色泽的测定

利用色差仪测定干燥前后样品的L*、a*、b*值。每批样品平行测定10次,结果取平均值。

1.7 数据处理

本研究中,非线性或者线性回归分析均采用SPSS 19.0软件进行处理,应用Origin 2015a软件进行绘图。其中,显著性水平取0.05。

表2 薄层干燥数学模型

2 结果与分析

2.1 熟化紫薯片的微波干燥特性

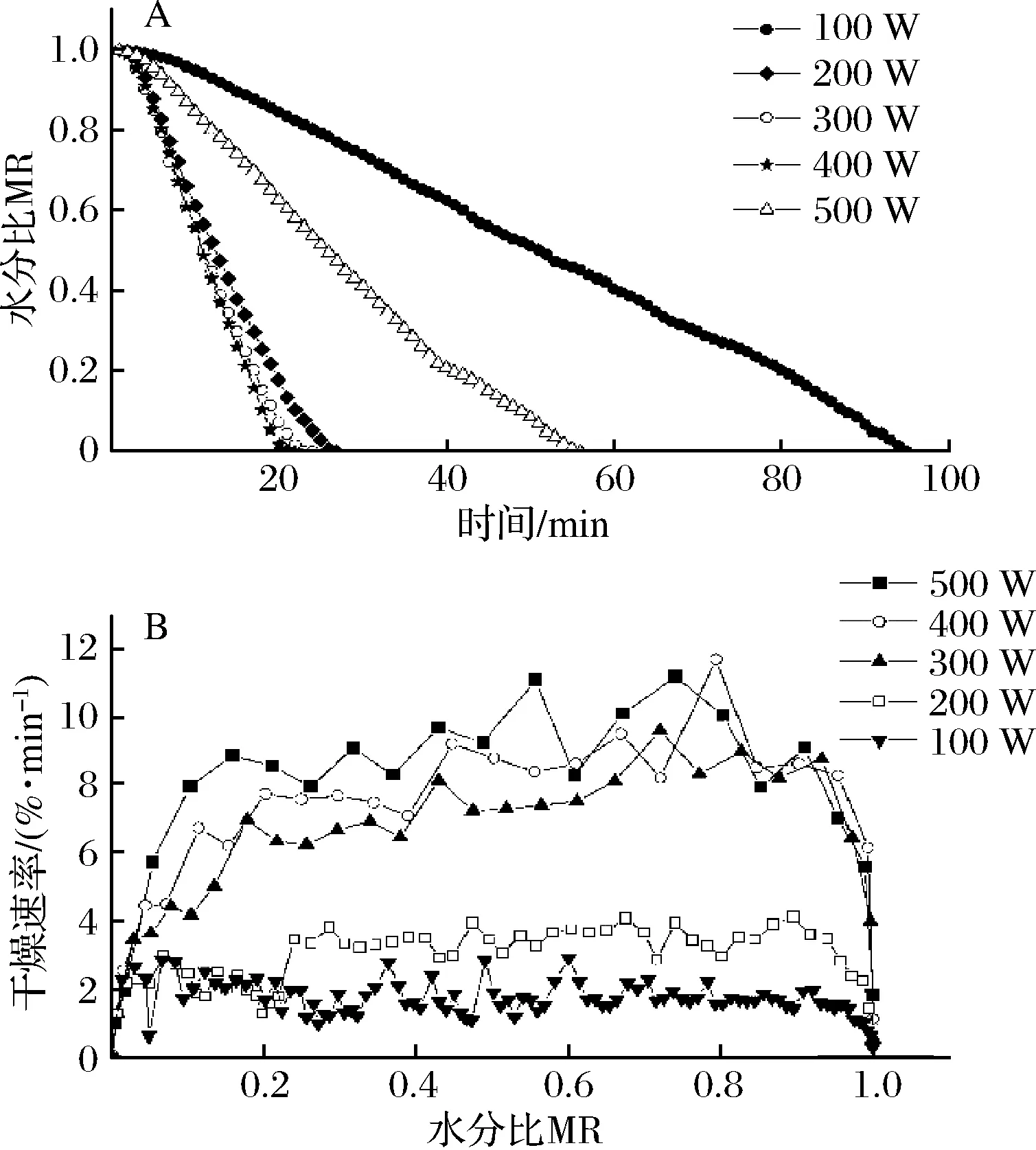

2.1.1 微波功率对熟化紫薯片微波干燥特性的影响

不同微波功率下,熟化紫薯片微波干燥特性及干燥速率曲线如图1所示,其中切片厚度为6 mm、装载量为300 g,微波功率分别为100、200、300、400和500 W。由图1-a可知,熟化紫薯片的水分比随着干燥时间增加而持续降低,且微波功率越大,干燥所需时间越短。在微波功率分别为100、200、300、400和500W条件下,熟化紫薯片所需干燥时间分别为95、56、27、24和22 min。微波功率为500 W时比在100 W时所需干燥时间缩短了76.8%,这说明微波功率对熟化紫薯片的干燥时间有明显影响。图2为不同微波功率下,熟化紫薯片微波干燥速率曲线。由图1-B知,熟化紫薯微波干燥的脱水过程可分为3个阶段:加速、恒速和降速干燥阶段。其中,微波功率越大,干燥速率越高。熟化紫薯片的干燥过程发生在恒速阶段。随着微波功率的增大,单位质量物料所分配到的微波功率越大,因此物料产生的热量更快,水分蒸发加快从而形成与周围热空气较大的水分梯度,其向外扩散的驱动力也越大,干燥时间也就越短。适当提高微波功率可缩短熟化紫薯片的干燥时间,实际应用中需要考虑干制品质等,综合考虑微波功率。

A-微波功率对熟化紫薯干燥特性曲线的影响;B-微波功率对熟化紫薯干燥速率曲线的影响

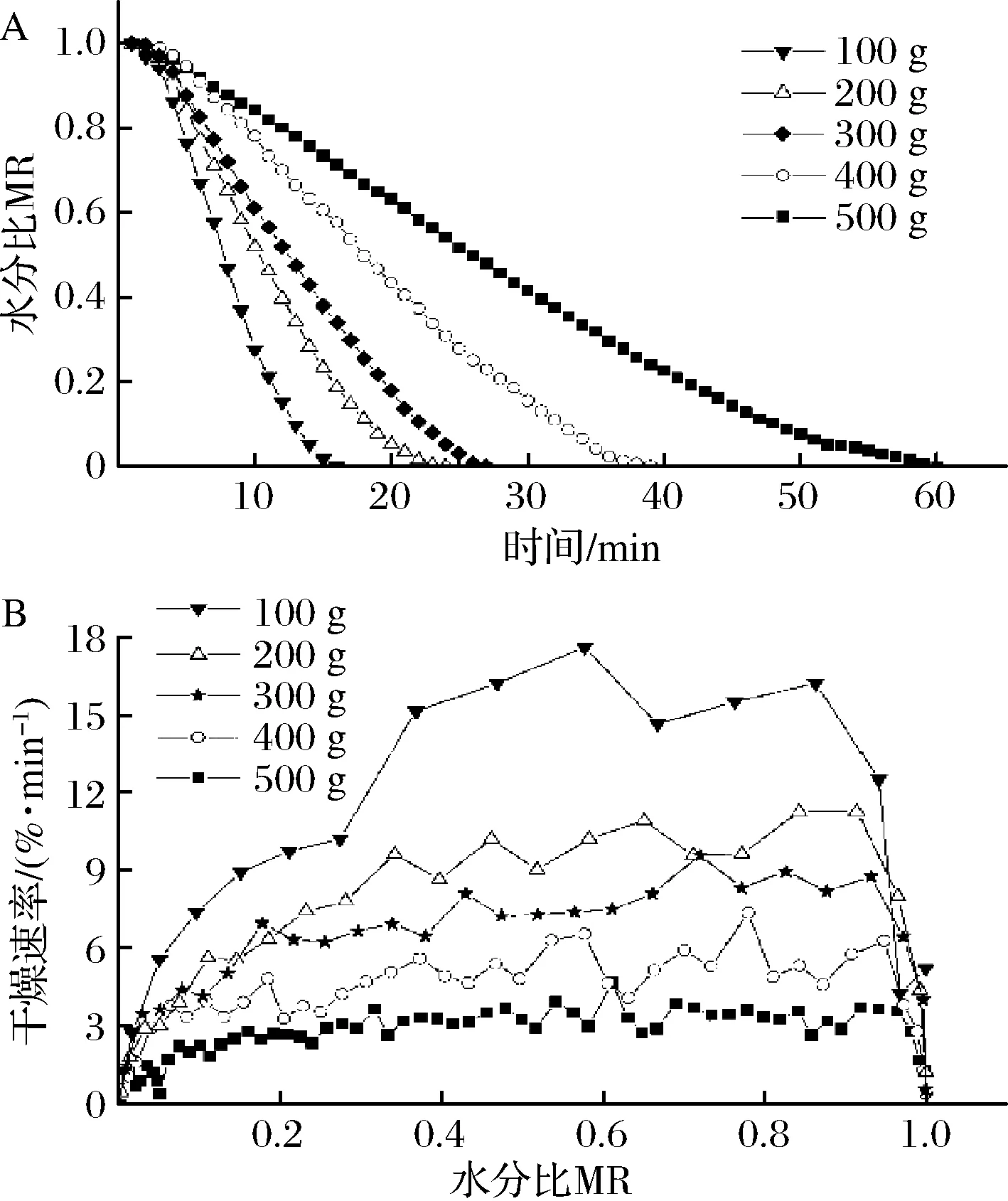

2.1.2 装载量对熟化紫薯片微波干燥特性的影响

在微波功率300 W、切片厚度6 mm的条件下,考察装载量为100、200、300、400和500 g时对熟化紫薯干燥特性的影响。所得到的干燥曲线如图2所示。由图2-A可知,熟化紫薯片的水分随着干燥时间的增加呈现降低趋势,且干燥所需时间随着微波干燥装载量减小而缩短,水分比下降速度越快。在加载量分别为100、200、300、400和500 g熟化紫薯片所需要的干燥时间分别为16、24、27、39和60 min。同时,加载量在100 g比在500 g时所需要的干燥时间缩短了73.3%。因此,在试验的装载量范围内,装载量对熟化紫薯片的干燥时间也明显影响。如图2-B可知,熟化紫薯微波干燥的脱水过程可分为3个阶段:加速、恒速和降速干燥阶段。从3个阶段来看,装载量越小,脱水率越大。熟化紫薯的干燥过程发生在恒速阶段。

A-装载量对熟化紫薯干燥特性曲线的影响;B-装载量对熟化紫薯干燥速率曲线的影响

2.1.3 切片厚度对熟化紫薯片微波干燥特性的影响

微波功率为300 W,装载量为300 g,熟化紫薯切片厚度分别为4、6、8、10和12 mm的干燥特性曲线和速率曲线如图3所示。由图3-A可知,熟化紫薯片的水分比随着干燥时间的延长呈现降低趋势,且熟化紫薯的切片厚度越小,干燥所需的时间越短。在熟化紫薯片切片厚度分别4、6、8、10和12 mm时,所需干燥时间分别为27、28、29、31、33 min。切片厚度对熟化紫薯片的微波干燥时间有一定的影响,但不显著。如图3所示,熟化紫薯的干燥速率随着物料切片厚度的减小而呈现增大趋势。其原因可能为物料越薄,内部水分迁移的距离就越小,样品的比表面积增加。与微波功率和装载量的干燥速率曲线一致,切片厚度的干燥曲线的也分为加速干燥、恒速干燥和降速干燥3个阶段。

A-切片厚度对熟化紫薯干燥特性曲线的影响;B-切片厚度对熟化紫薯干燥特性曲线的影响

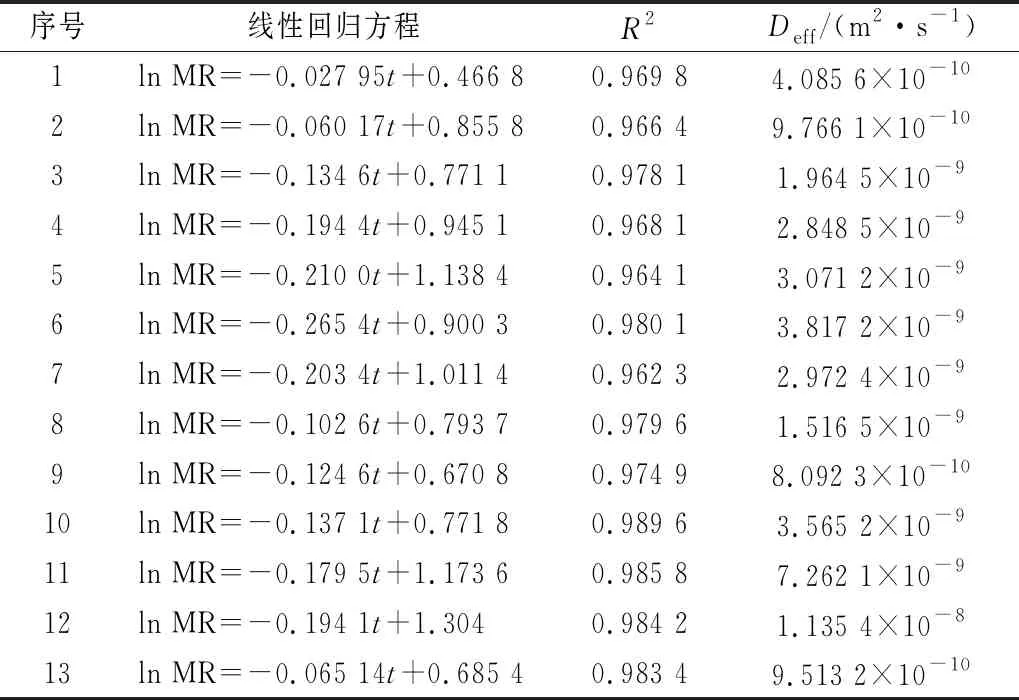

2.2 有效水分扩散系数

不同干燥条件下,熟化紫薯片微波干燥过程中的有效水分扩散系数如表3所示。由表3可知,当保持切片厚度与物料加载量不变,微波功率为100、200、300、400和500 W时,水分有效扩散系数分别为4.085 6×10-10、9.766 1×10-10、1.964 5×10-9、2.848 5×10-9和3.071 2×10-9m2/s。其中,微波功率越大,熟化紫薯片的水分有效扩散系数越大,其中微波功率为500 W的水分有效扩散系数比100 W时的增大了约7.5倍。当保持微波功率与切片厚度,物料加载量分别为100、200、300、400和500 g时,水分有效扩散系数分别为3.817 2×10-9、2.972 4×10-9、1.964 5×10-9、1.516 5×10-9和8.092 3×10-10m2/s,物料加载量越小,熟化紫薯片的有效水分扩散系数越大。其中物料加载量为100 g比500 g时的有效水分扩散系数增大约4.7倍。当维持物料加载量与微波功率不变,切片厚度为4、6、8、10和12 mm时,有效水分扩散系数分别为8.092 3×10-10、9.513 2×10-10、3.565 2×10-9、7.262 1×10-9和1.135 4×10-8m2/s。

文静等[34]研究的苹果片的水分有效扩散系数为0.32×10-8~1.21×10-8m2/s,李文峰等[10]等研究的鲜紫薯水分有效扩散系数为0.708 6×10-8~3.543 1×10-8m2/s,而本研究得出的熟化紫薯片的水分有效扩散系数范围为4.085 6×10-10~1.135 4×10-8m2/s,其有效扩散系数变化范围较大。其原因可能与熟化紫薯片本身的性质有关;也可能与熟化紫薯本身的含水量较高,可用散失水分高于鲜紫薯和其他蔬果;由于熟化紫薯的自由水分含量较高,导致可散失的水分不稳定,从而变化范围较大。在所有的试验组中,在微波功率为300 W、装载量为300 g、切片厚度为12 mm时的有效水分扩散系数达到最高值,为1.135 4×10-8m2/s。有效水分扩散系数的方差分析结果如表4所示,可知微波功率与装载量对水分有效扩散系数均呈显著影响。

表3 不同干燥条件下熟化紫薯片的有效水分扩散系数

表4 有效水分扩散系数的方差分析

注:*表示显著影响(P<0.05)。

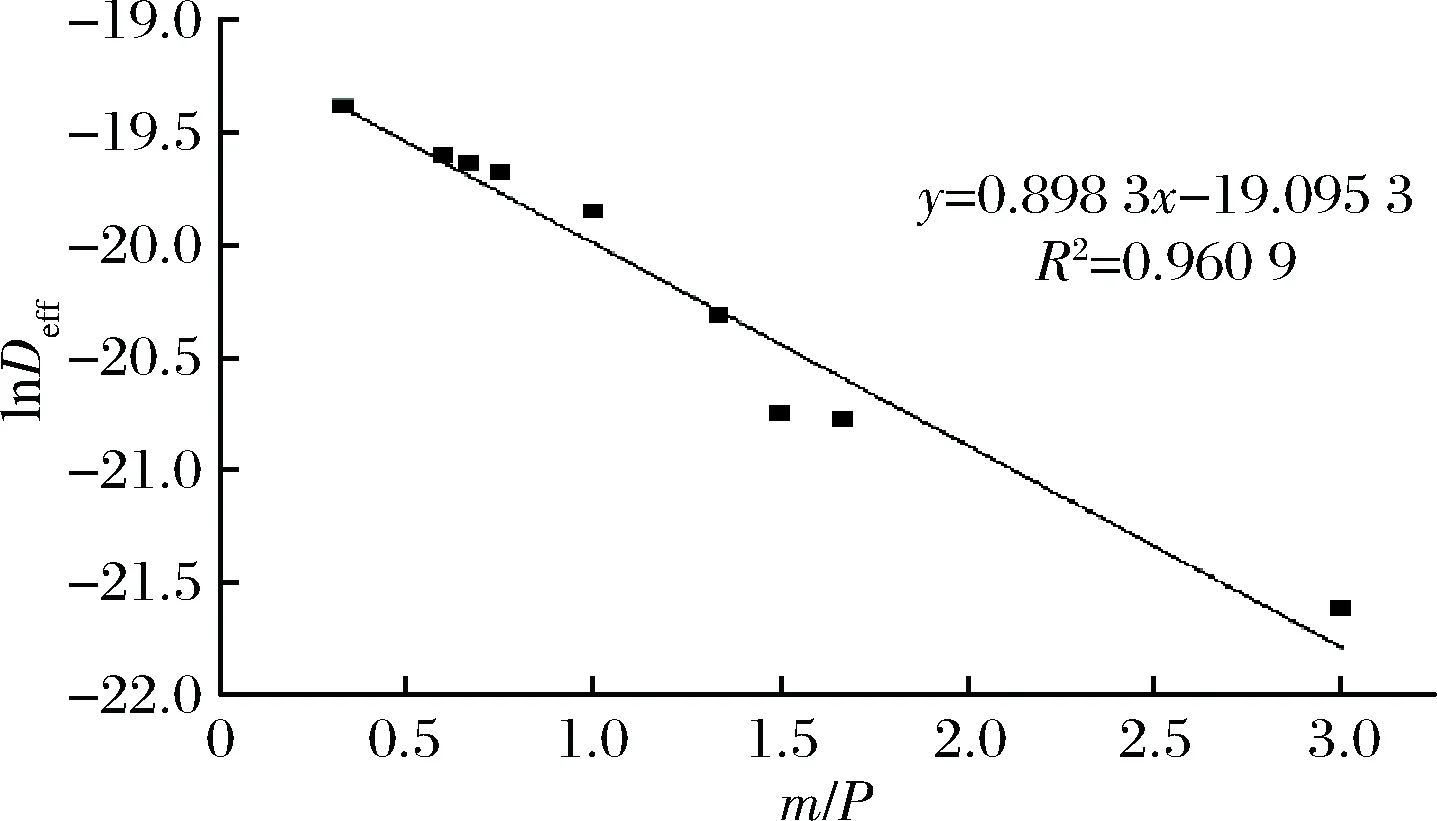

2.3 干燥活化能

熟化紫薯片的水分有效扩散系数的自然对数lnDeff与m/P的关系曲线如图4所示,由图中的直线回归方程可知熟化紫薯片的微波干燥活化能Ea为 4.893 8 W/g,D0=5.093 5×10-9。与许多干燥研究报道结果一致,如龙眼果肉微波干燥活化能为1.266 W/g[16],秋葵为5.54 W/g[17]。差异可能与物料所含成分相关,组分不同,物料内部水分扩散的难易程度不同,因此所需能量也不同。

图4 水分有效扩散系数与m/P的关系曲线

2.4 熟化紫薯片的微波干燥数学模型拟合

本研究利用熟化紫薯片的微波干燥试验数据对6个干燥模型(表2)进行拟合,并选择具有较高R2,较低RMSE和χ2的模型作为最适模型,所得到的分析结果如表5所示。

由表5可知,所选用的模型的R2值均在可接受范围之内。从模型1~6,R2分别在0.980 5~0.999 1,0.999 1~0.999 7,0.942 0~0.959 7,0.985 3~0.997 3,0.978 6~0.983 8和0.957 7~0.996 8;RMSE范围分别在0.018 7~0.110 8,0.007 1~0.010 3,0.072 5~0.105 8,0.015 8~0.055 4,0.042 8~0.142 8和0.016 9~0.077 6;χ2分别在0.008 4~0.075 9,0.000 5~0.004 5,0.201 7~0.410 2,0.035 4~0.102 5,0.080 8~0.230 1和0.008 9~0.254 6。其中,2号Modified Page模型,具有最高的R2(0.999 7),最低的RMSE(0.006 1)和最小的χ2(0.000 5),因此该模型具有最高的拟合度。因此,在微波功率100~500 W,装载量100~500 g,切片厚度4~12 mm,所选用的6个模型中Modified Page模型最适合描述熟化紫薯片微波干燥过程中的水分变化情况,这与枸杞[15],龙眼[16],秋葵[17]和西芹等[18]物料在进行微波干燥时最适的干燥模型相符。

表5 熟化紫薯片干燥模型拟合结果

续表5

序号模型名称模型方程模型参数R2RMSEχ2101.267 20.081 120.953 20.082 60.296 5111.287 20.083 040.952 10.094 00.281 1121.315 50.086 390.959 20.099 00.201 7131.196 20.039 070.950 40.072 50.298 7LogaritlunicMR=a exp(-kt)+cakc11.271 80.082 55-1.261 40.997 30.015 80.039 223.377 50.099 21-1.962 50.997 50.021 40.035 432.568 70.022 46-1.444 30.995 80.022 80.052 442.649 20.024 72-1.527 80.995 10.025 20.045 655.165 10.011 88-2.043 10.993 70.021 60.084 762.965 40.034 25-1.775 40.985 30.047 60.102 571.986 60.040 33-0.817 80.990 10.036 90.098 582.845 80.013 37-1.736 00.995 90.022 00.039 893.766 20.012 85-2.665 40.996 80.019 40.040 1102.416 50.022 92-1.291 40.994 10.021 20.071 2112.171 90.026 79-1.031 60.988 20.039 90.095 1121.798 20.037 86-0.607 50.988 60.055 40.094 1132.177 00.012 01-1.102 60.996 70.019 00.039 4Two-term exponentialMR=a exp(-kt)+(1-a)exp(-kat)ak12.542 90.028 360.983 80.097 80.084 722.717 10.056 170.979 50.060 10.102 332.796 30.083 710.978 40.080 60.095 842.341 10.069 480.970 90.086 70.115 452.263 70.142 180.971 90.060 00.103 462.335 10.145 210.972 80.062 50.088 972.268 80.148 780.983 70.042 80.084 582.633 70.072 650.982 20.096 80.099 892.808 70.075 350.976 60.099 00.101 2102.213 30.113 210.982 80.045 50.098 7112.838 50.073 730.967 90.099 10.230 1122.087 20.064 460.961 40.142 80.254 6132.154 60.054 440.983 60.041 70.080 8Wang and singhMR=at2+bt+1ab10.000 230 4-0.031 480.996 80.016 90.008 920.000 324 5-0.036 670.983 40.087 30.084 730.000 385 9-0.038 670.982 90.045 30.099 840.000 722 7-0.043 510.981 80.047 60.103 350.000 482 5-0.039 210.981 20.049 00.112 260.000 775 5-0.056 580.962 60.073 30.254 670.000 184 1-0.049 960.970 20.062 60.103 480.000 235 3-0.026 630.985 30.041 20.064 590.000 143 5-0.033 950.987 50.037 80.044 5100.000 132 2-0.037 470.981 10.047 70.113 2110.000 100 9-0.038 950.973 30.059 00.101 2120.000 271 8-0.042 730.957 70.077 60.254 6130.000 503 8-0.020 650.991 70.029 70.037 5

2.5 干燥模型中参数的回归

由2.3结果可知Modified Page模型中的模型参数k和n与干燥控制条件,微波功率、切片厚度、装载量等呈现一定的线性关系,因此可表示为公式(8)、(9):

k=a+bP+cM+dD

(8)

n=e+fP+hM+jD

(9)

式中:P,微波功率,W;M,装载量,g;D,切片厚度,mm;a,b,c,d,e,f,h和j,待定系数。

根据各试验中的微波功率,装载量和切片厚度及Modified Page模型中的k和n值,利用SPSS 19.0软件对其进行线性回归,分别求出Modified Page模型中的a,b,c,d,e,f,h和j等待定系数的值,并代入到公式(8)和公式(9)中,可得:

k=0.077 56+9.606 00P-9.749 00M-0.003 48D

(10)

n=1.273 60+0.001 45P-0.001 67M+0.069 32D

(11)

将公式(10)和公式(11)代入到Modified Page模型方程中,得到熟化紫薯片微波干燥模型为公式(12):

(12)

式中:A=0.077 56+9.606 00P-9.749 00M-0.003 48D;B=1.273 60+0.001 45P-0.001 67M+0.069 32D。

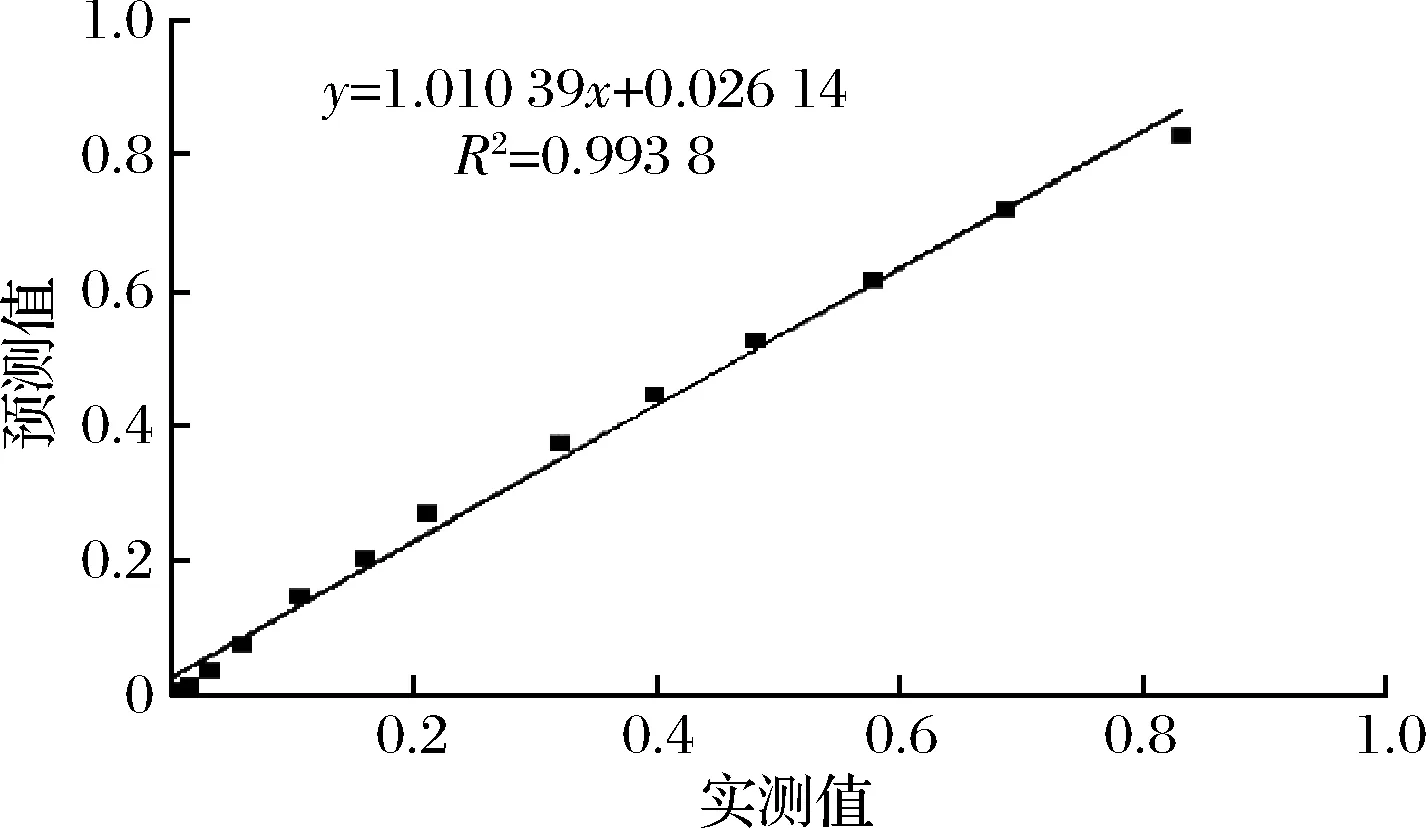

2.5 干燥动力学模型的验证

根据参考文献[33]的方法,选取了2组不同微波功率时的试验数据对模型的准确度进行检验,其中图5和图6分别是1.5中条件Ⅰ和条件Ⅱ下的实测值与模型值的相关性结果。从图中可以看出,实测值与模型的预测值具有良好的拟合度(R2>0.99)。因此,Modified Page模型可以比较准确描述熟化紫薯片的微波干燥过程中的水分变化情况。

图5 实测值与预测值的相关性

图6 实测值与预测值的相关性

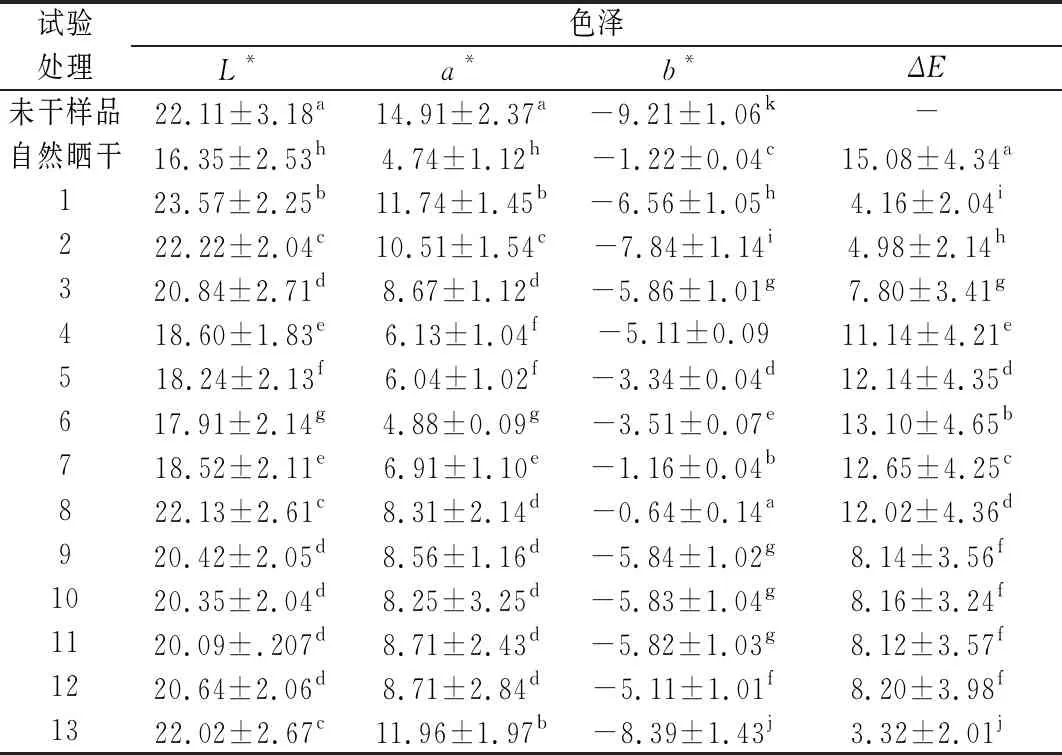

2.6 微波干燥对熟化紫薯片色泽变化

为准确评估不同微波干燥条件对熟化紫薯片色泽的影响,以未干燥熟化紫薯片样品作为对照,对所有样品进行色泽测定,结果见表6。由表6可知,与鲜熟化紫薯片相比,微波干燥与自然晒干处理的熟化紫薯片的L*值减小,a*值减小,b*值增加。表明两种干燥方式均一定程度地引起熟化紫薯片的颜色变化。然而,微波干燥处理的颜色变化程度较自然晒干处理更低,表明微波干燥有利于保持熟化紫薯片的原有色泽。这可能是由于自然晒干干燥时间过长,熟化紫薯片中呈色物质会产生较大破坏,同时其水分散失不均匀,导致其水溶性色素分布不均,也一定程度上影响了色泽。此外,不同微波干燥条件也会对熟化紫薯片色泽造成一定影响。

如表6所示,当微波功率由100 W增加到500 W,干燥后的熟化紫薯片的ΔE由4.16±2.04增大为12.14±4.35;当装载量由100 g增加到500 g,干燥后的熟化紫薯片的ΔE由13.10±4.65减小为3.32±2.01;当熟化紫薯片的切片厚度由4 mm增加到12 mm时,干燥后的熟化紫薯片的ΔE无显著变化。因此,当微波功率较大、装载量较小时得到的干燥熟化紫薯片品质较差,可能熟化紫薯片组织内部细胞中水分过快迁移,导致熟化紫薯片表面出现受热不均而引起的。而切片厚度对得到的干燥熟化紫薯片品质影响不显著。

表6 不同干燥条件对熟化紫薯片色泽及复水比的影响

注:表中数值均以平均值±标准差表示;a~k表示同一指标不同处理之间有显著性差异(P<0.05);“-”表示无此项。

3 结论

本试验对微波干燥过程中的微波功率、装载量和切片厚度对熟化紫薯片微波干燥特性的影响及干燥模型的建立进行了研究。微波干燥得到的熟化紫薯片比自然晒干处理的有更高的L*和a*值,更低的b*值,产品品质较好。熟化紫薯片的微波干燥过程表现为恒速干燥;微波功率、装载量和切片厚度对熟化紫薯的微波干燥特性均有一定影响,微波功率和装载量对其影响最为显著;微波功率越大、装载量越小、切片厚度越小,物料的干燥速率越大。熟化紫薯片微波干燥过程中的水分有效扩散系数随着微波功率与切片厚度的增大、加载量的减小而增大,其最大值为1.135 4×10-8m2/s,其平均活化能为4.893 8 W/g;在微波功率100~500 W,装载量100~500 g,切片厚度4~12 mm,对所选择的6个模型与试验数据进行拟合,发现Modified Page模型的拟合度最高,可有效描述熟化紫薯片微波干燥过程中的水分随时间的变化规律。综合考虑熟化紫薯片的干燥特性和产品品质,可得出最佳干燥参数为:微波功率为300 W、装载量为500 g,切片厚度 6 mm。