水泥稳定碎石强度影响因素试验研究

2020-03-01黄金城赵承伟张大斌

黄金城 赵承伟 张大斌

摘要:为探究水泥稳定碎石强度影响因素,文章分别采用重型击实和振动法成型试件,通过室内试验和试验路验证相结合的方式,研究了成型方式、水泥剂量、矿料级配以及压实度对水泥稳定碎石强度的影响规律。结果表明:成型方式對混合料性能影响较大,与重型击实相比,振动压实混合料最佳含水率可降低12%,最大干密度可增加0.020g/cm3,混合料最大干密度和强度与现场实际施工指标接近,能较好地指导现场施工;通过优化矿料级配、提高压实度标准和水泥剂量,可提高水泥稳定碎石强度。

关键词:水泥稳定碎石;重型击实;振动压实;压实度;无侧限抗压强度

0 引言

根据《广西高速公路网规划(2018—2030年)》,至2030年年底广西将建成15200km的高速公路网,截至目前仍有近6000km的新建高速公路,新建的高速公路普遍采用水泥稳定碎石作为沥青路面的基层和底基层。对水泥稳定碎石结构层而言,强度是配合比设计的控制指标,也是施工质量的控制依据[1],目前广西高速公路水泥稳定碎石结构层强度大多采用推荐水泥剂量和设计强度进行控制,配合比设计以重型击实为主。已有研究表明:水泥剂量的高低直接影响水泥稳定碎石强度,通过改善成型方式、级配类型和密实度也能提高水泥稳定碎石强度[2,3]。采用重型击实设计的水泥稳定碎石,现场施工压实度及强度与重型击实成型的试件偏差较大,采用重型击实已不能有效指导现场施工[4-8]。针对这一情况,本文以实体工程为研究背景,定量研究不同因素对水泥稳定碎石强度特性的影响规律,从而为今后的水泥稳定碎石设计与施工提供指导,为类似工程提供借鉴。

1 试验方案

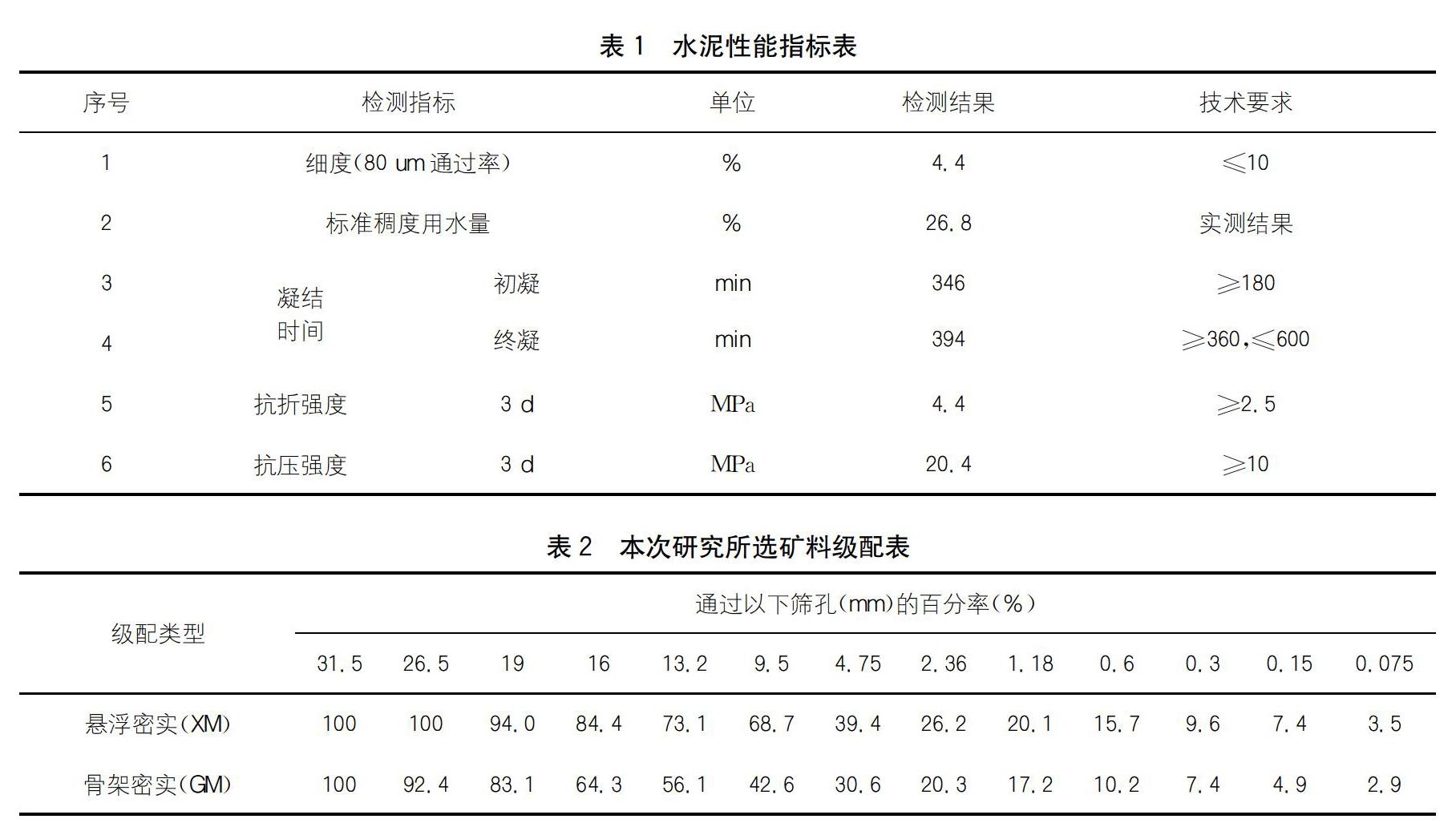

选用P.C32.5复合硅酸盐水泥,技术指标如下页表1所示。石灰岩集料由项目部自建料场加工供应。设计骨架密实性和悬浮密实性两种矿料级配,矿料级配见下页表2。水泥剂量分别为2.5%、3.0%、3.5%、4.0%、4.5%、5.0%。按照文献[9]分别采用振动压实法和击实法成型试件,确定水泥稳定碎石混合料最佳含水率和最大干密度,其中振动压实仪工作参数为:激振力7612N,名义振幅1.4mm,振动块夹角30°,击振频率30Hz。按照确定的最佳含水率和最大干密度,采用不同的压实度标准成型试件,标准养护后进行强度试验。

2 试验结果分析

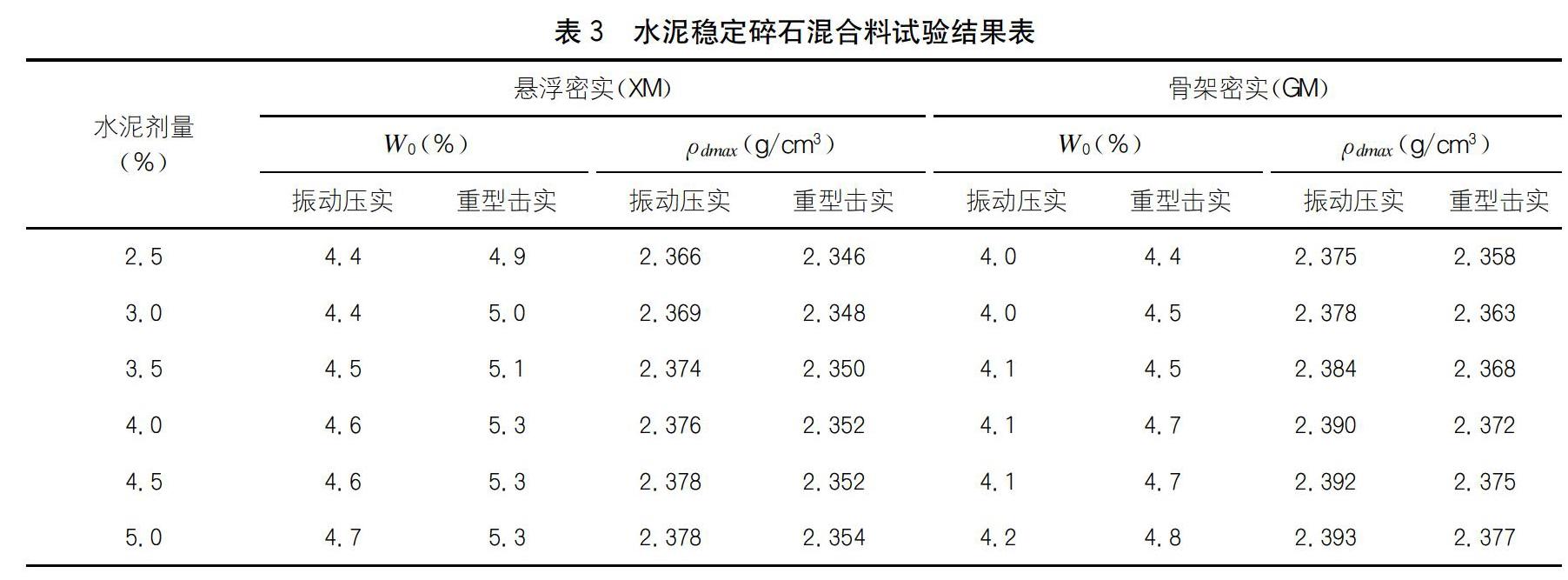

按上述试验方案进行试验,确定水泥稳定碎石混合料的最佳含水率和最大干密度,对每种水泥剂量试件做3组平行试验,取试验结果平均值作为该种水泥剂量的物理指标。试验结果如表3所示。

由表3可知:随着水泥剂量的增加,同类型水泥稳定碎石混合料最佳含水率和最大干密度均有所增加。同等条件下,与悬浮密实型结构相比,骨架密实型结构最佳含水率降低,最大干密度提高。这是由于骨架密实型结构混合料比表面积小,达到密实状态时所需的结构用水较少;同时由于含水率减少,相同体积状态下混合料干密度增大。采用振动压实可以降低混合料的最佳含水率,提高混合料的密度,与重型击实相比,振动压实最佳含水率平均可降低12%,最大干密度可增加0.020g/cm3。

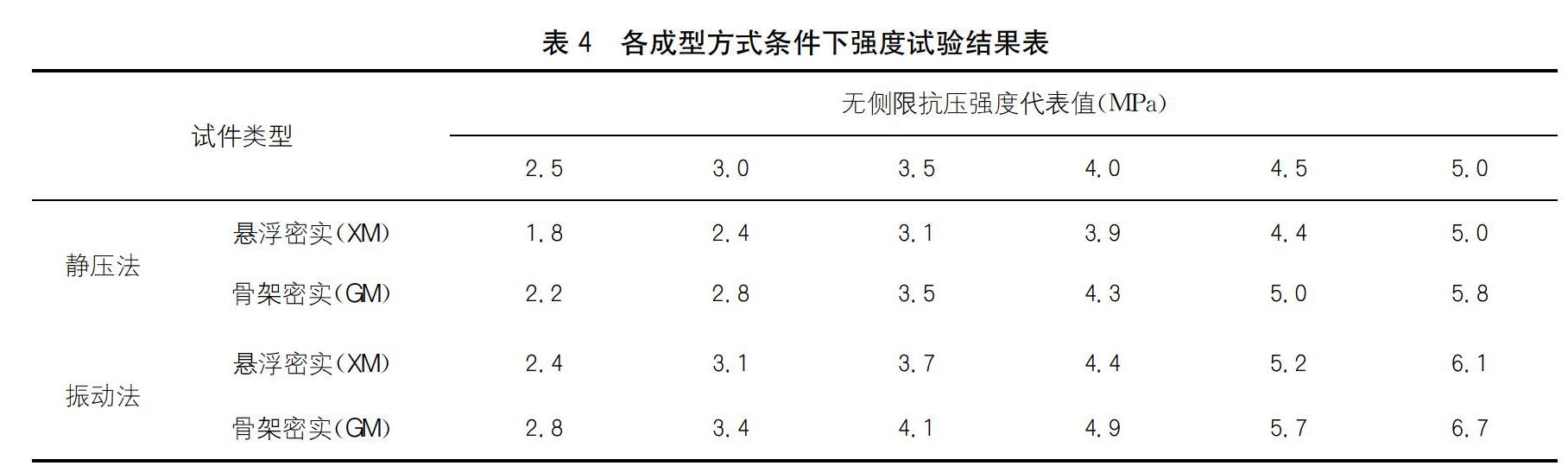

按照表3中的最佳含水量和最大干密度的98%压实度成型无侧限抗压强度试件,标准养生后进行无侧限抗压强度试验。试验结果如表4所示。

通过表4试验结果可知:随着水泥剂量的增加,水泥稳定碎石无侧限抗压强度提高,但是强度增幅效果逐渐减弱,同时水泥剂量增加,水泥稳定碎石干缩开裂的风险增加。骨架密实型结构无侧限抗压强度指标优于悬浮密实结构,同等条件下,骨架密实型水泥稳定碎石强度基本为悬浮密实型结构的1.1倍,因此通过优化矿料级配设计,可以提高水泥稳定碎石结构层强度指标,降低水泥用量。采用振动法进行无侧限抗压强度试验,可以有效提高混合料强度,相同条件下,振动法试验强度为静压法的1.2倍。与矿料级配相比,成型方式对水稳基层混合料影响较大,振动成型条件下的悬浮密实(XM)最大干密度和无侧限抗压强度比重型击实条件下的骨架密实(GM)最大干密度和无侧限抗压强度大,表明混合料有较好的密实度,混合料整体强度高。因此对于水泥稳定碎石,在进行配合比设计时宜优先考虑成型方式,其次是矿料级配,再次是水泥剂量。

按照ρdmax的96%、98%和100%压实度,成型骨架密实级配水泥稳定碎石无侧限抗压强度试件,静压法采用重型击实确定的试验结果,振动法采用振动压实确定的试验结果,经标准养护后进行强度试验。试验结果见表5。

由表5可知:随着压实度的提高,水泥稳定碎石强度增大,这主要是由于随着压实度增加,混合料结构密实性提升,整体抵抗变形能力增强,混合料强度提高。表3、表4结果表明:重型击实法成型的水泥稳定碎石最大干密度小于振动法最大干密度,混合料密度仍有提升空间。

3 试验路段

采用骨架密实型矿料级配,水泥剂量为4.5%,现场铺筑A、B两段水泥稳定碎石试验路,分别采用重型击实试验确定的最大干密度和振动压实确定的最大干密度作为压实度控制指标。试验路压实设备配备为13t双钢轮压路机1台,26t单钢轮压路机1台,32t单钢轮压路机1台,26t胶轮压路机1台,采用分段碾压的方式进行碾压,试验段碾压组合及压实度检测见下页表6。

试验段结束6d后进行钻芯,芯样饱水24h后进行无侧限抗压强度试验,并与现场取料成型试件的强度作对比,试验结果如表7所示。

由表7可知:试验路压实度均满足规范要求,在试验段现有压实设备条件下,采用重型击实法确定的最大干密度施工现场压实度很容易达到98%的技术要求,还会出现压实度超百的现象,说明重型击实室内最大干密度已不能有效指导施工;A段现场芯样强度与室内静压法试件强度相差1MPa,与静压法100%压实度强度接近,这是由于现场机械设备压实功大,现场压实度标准已达到100%,随着压实度的增加,混合料强度提高;B段现场芯样强度与室内静压法无侧限抗压强度接近,表明振动压实可以较好地模拟现场压实设备,能够较好地指导现场施工。

4 结语

通过本文研究可知:提高水泥剂量、优化矿料级配、提高压实度标准均可以提高水泥稳定碎石强度;成型方式对混合料性能影响较大,且振动法成型水泥稳定碎石最大干密度和强度与现场实际施工指标接近,能较好地指导现场施工。因此在进行水泥稳定碎石强度设计时,建议采用振动成型,并通过优化矿料级配和提高压实度的方法来提高水泥稳定碎石强度。

参考文献:

[1]JTG/TF20-2015,公路路面基层施工技术细则[S].

[2]杨国宏.振动压实法在水稳配合比设计中的应用[J].城市道桥与防洪,2019,5(5):287-289.

[3]刘振华,贺 鹏,陈 泽,等.振动与击实成型方法下水泥稳定碎石性能试验研究[J].水利与建筑工程学报,2019(4):88-92.

[4]蒋应军.水泥稳定碎石振动试验方法及工程应用研究[D].南京:东南大学,2009.

[5]张文连.水泥稳定碎石基层施工的质量控制[J].筑路机械与施工机械化,2008,25(3):38-39.

[6]蒋应军.基于振动试验法设计的抗裂型水泥稳定碎石基层应用研究[J].公路,2008(12):36-41.

[7]蒋应军,李明杰,张俊杰,等.水泥稳定碎石强度影响因素[J].长安大学学报(自然科学版),2010,30(4):1-7.

[8]蒋应军,王富玉,刘 斌.水泥稳定碎石强度特性的试验研究[J].武汉理工大学学报,2009,31(15):52-57.

[9]JTGE51-2009,公路工程无机结合料稳定材料试验规程[S].