两种脱水工艺对延长半干面保质期的影响研究

2020-02-29张雪青朱科学周惠明

张雪青,朱科学,周惠明,2,*

(1.江南大学食品学院,江苏无锡214122;2.现代粮食流通与安全协同创新中心,江苏南京210023)

半干面是以小麦粉为主要原料,经和面、熟化、压延、切条、部分脱水、均湿、包装而制成的一种新型方便面制品,其最终含水量控制在20%~25%之间[1]。与鲜湿面相比,虽然半干面经过脱水后含水量及水分活度都相对较低,但是半干面中丰富的营养成分仍会引起其贮藏期间微生物生长繁殖迅速、保质期短的问题[2-3]。

脱水不仅是半干面加工过程中重要的工艺之一,也是其制作过程中唯一有热量参与的过程。脱水温度与时间显著影响半干面微生物的生长繁殖,李洁[4]研究表明,提高脱水温度能显著降低半干面的初始含菌量;韩金玉[5]将生鲜拉面在85 ℃热烫70 s~80 s 可使保质期达到18 h 左右;王晓明[6]发现对流热处理和水浴热处理均能有效延长生鲜湿面保质期。因此,高温脱水和延时脱水在一定程度上会影响对半干面中微生物的生长。然而,在半干面高温脱水和延时脱水的过程中,由于源源不断的输入能量,面条主要的组分蛋白质和淀粉长时间处于一种湿热高温的环境中会发生一些变化[7-9]。为进一步探究机理,本文采用不同温度梯度及不同脱水时间处理半干面,分析半干面初始含菌量及贮藏中微生物的变化,力求在不影响半干面品质的基础上寻找到适合的延长半干面保质期的方法,旨在为半干面干燥技术的优化提供理论依据。

1 材料与方法

1.1 材料与试剂

金龙鱼麦芯粉:益海嘉里粮油有限公司;食盐:江苏井神盐化股份有限公司;葡萄糖胰蛋白胨琼脂:青岛高科园海博生物技术有限公司;其他化学试剂均购于国药集团化学试剂有限公司。

1.2 设备与仪器

HWJZ-5 型真空和面机:南京市扬子粮油食品机械有限公司;JMTD-168/140 型面条机:北京东孚久恒仪器技术有限公司;GZX-9246MEB 型数显电热干燥箱:上海博讯实业有限公司;SW-CJ-1FD 型超净工作台:苏净集团苏州安泰空气技术有限公司;LRH-150-S型恒温恒湿箱:广东省医疗器械厂;8500 型差示扫描量热仪:美国Perkin Elmer 公司;Quanta 200 型扫描电子显微镜:荷兰Fei 公司;CR-400 型色彩色差计:日本柯尼卡美能达公司。

1.3 试验方法

1.3.1 半干面制作

首先将一定比例的小麦面粉与灭菌水置于真空和面机中和面,其次将形成的面絮置于25 ℃恒温培养箱中熟化20 min。熟化完成后利用压面机逐步将面絮压延成厚1 mm 的面带并切丝成20 cm 长的面条。最后,将面条置于恒温培养箱中烘干脱水至水分含量为22.5%左右。本研究中设置的脱水程序如表1 所示。延时脱水试验中为保证最终半干面的水分含量一致,采用提高半干面加水量的方式实现。干燥完成后将半干面密封于保鲜袋中25 ℃均湿3 h,制备好的半干面经密封后贮藏在4 ℃。试验过程中为了模拟工业化生产条件,制面前用75%酒精对实验室进行环境杀菌,和面用水为冷却灭菌水,试验器具均在使用前经75%酒精擦拭。

表1 脱水参数Table 1 Drying parameter

1.3.2 菌落总数(total plate count,TPC)测定

参照GB 4789.2-2016《食品安全国家标准食品微生物学检验菌落总数测定》中的方法进行测定。以菌落总数≤3×105cfu/g 为标准[10]。

1.3.3 霉菌、酵母数测定

参照GB 4789.15-2016《食品安全国家标准食品微生物学检验霉菌和酵母计数》中的方法进行测定。以霉菌酵母总数≤150 个/g 为标准[10]。

1.3.4 嗜热菌测定

参照SN/T 0178-2011《出口食品嗜热菌芽孢记数方法》中的方法进行测定。

1.3.5 最佳蒸煮时间测定

将20 根长度约20 cm 的半干面放入盛有450 mL沸水的锅中进行计时,每隔15 s 取出几根面条,将面条放在两片透明玻璃片之间,轻轻用力按压面条观察中间的白芯是否消失,如面条内部白芯刚好消失则此时的时间即记为最佳蒸煮时间[11]。

1.3.6 吸水率测定

准确称取一定质量的半干面于450 mL 沸水中煮至最佳蒸煮时间,然后迅速捞出所有面条,并用滤纸吸干熟面条表面水分后称重记录[11]。吸水率计算方法如下:

式中:G1为半干面质量,g;G2为煮后半干面质量,g。

1.3.7 蒸煮损失测定

准确称取一定质量的半干面于450 mL 沸水中煮至最佳蒸煮时间后迅速捞出,将煮后面汤全部转移至500 mL 容量瓶,并冷却定容[11]。量取100 mL 定容后的面汤于恒重烧杯,用红外炉蒸掉面汤中水分后将烧杯转移到105 ℃鼓风干燥箱烘至恒重,半干面的蒸煮损失率计算公式如下:

式中:G 为半干面质量,g;M1为空烧杯质量,g;M2为含面汤的烧杯质量,g;w 为半干面水分含量,%。

1.3.8 质构特性测定

将20 根半干面煮至最佳蒸煮时间,捞出后用去离子水冲淋冷却1 min 后,用吸水纸吸去表面多余水分。处理完成后置于质构仪上测试。质构仪测定参数为探头:HDP/PFS;模式:TPA;压缩比:75 %;测试速度:0.8 mm/s;触发力:5 g。每次测定取两根面条平铺于载物台,两次压缩之间的时间间隔为2 s。每个样品至少进行 6 次测试[12]。

1.3.9 热力学特性分析

半干面经冷冻干燥后磨碎过筛(100 目)备用。准确称取(2±0.1)mg 粉末于坩埚中,按干基样品与水 1 ∶3的质量比例加入去离子水后压盖密封并于4 ℃下平衡24 h 后测试。测试使用差示量热扫描仪,测试程度为以10 ℃/min 的升温速率从 30 ℃升温至 100 ℃。

1.3.10 微观结构分析

将适量半干面用2.5%(体积分数)戊二醛溶液在25 ℃避光条件下固定4 h。固定完成后用0.1 mol/L 的磷酸盐缓冲液淋洗5 次,再依次用适量的不同浓度梯度[30%、50%、70%、80%、90%、100%(体积分数)]的乙醇溶液对样品洗脱10 min。洗脱样品经冷冻干燥后置于样品台上进行喷金处理,之后分别观察半干面的表面和截面。

1.3.11 数据处理与统计分析

试验结果以平均值±标准方差表示,数据利用SPSS 17.0 软件进行分析,文中所有图均由OriginPro 2016 软件绘制。

2 结果与分析

2.1 两种脱水工艺对半干面微生物的影响

半干面经两种工艺脱水后的初始含菌量及其在贮藏过程中含菌量的变化分别如表2 和图1 所示。

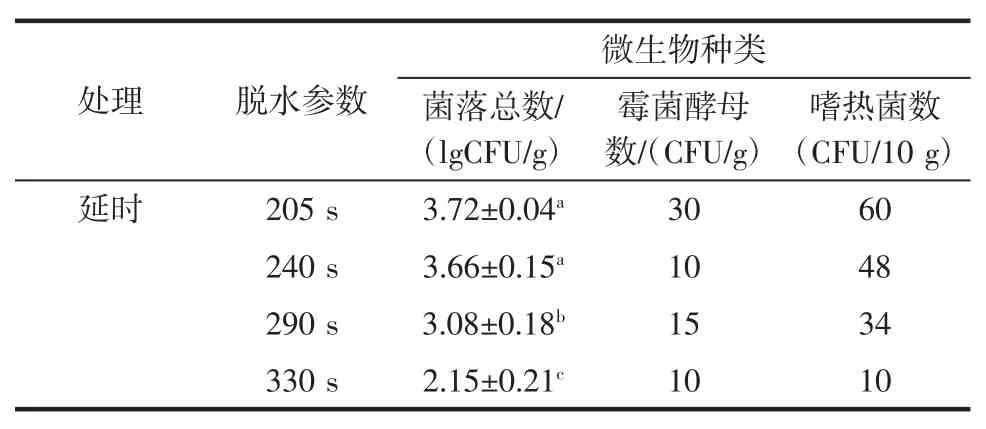

表2 不同脱水工艺后半干面初始含菌量的变化Table 2 Changes of initial microbial content in semi-dried noodles after different dehydration technology

续表2 不同脱水工艺后半干面初始含菌量的变化Continue table 2 Changes of initial microbial content in semidried noodles after different dehydration technology

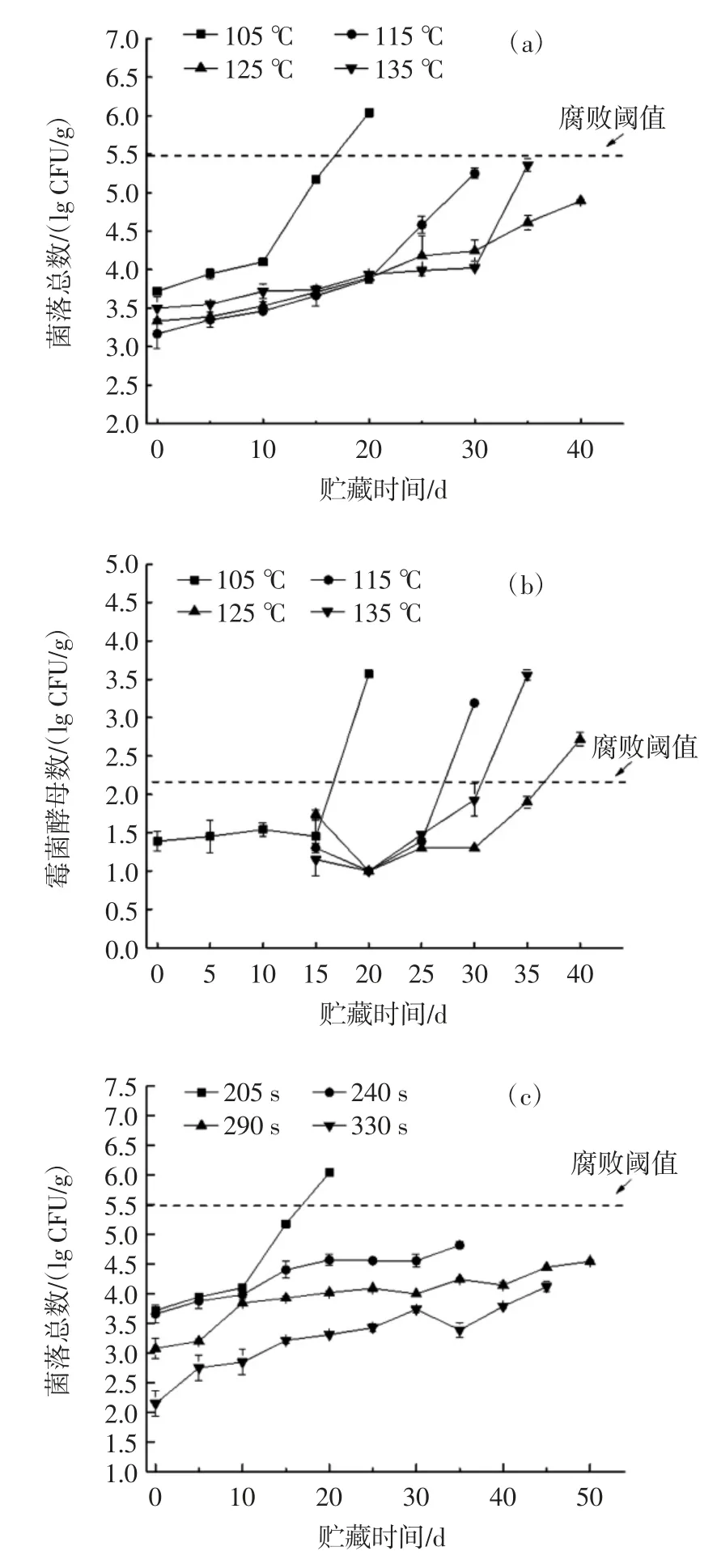

图1 不同工艺脱水后的半干面贮藏期含菌量的变化Fig.1 Changes of microbial content in semi-dried noodles after different dehydration technology during storage

由表2 可知,两种脱水工艺降低了半干面初始菌落总数、霉菌酵母数以及嗜热菌数。其中高温脱水对半干面初始霉菌酵母和嗜热菌含量降低效果显著,而初始菌落总数随着脱水温度的升高呈先降低后增加的趋势,可能是由于半干面在125 ℃和135 ℃脱水时脱水时间相对较短,导致微生物致死量降低。延时脱水对半干面的初始菌落总数降低效果显著,脱水330 s的半干面初始菌落总数比脱水205 s 的半干面降低了1.57 lgCFU/g。脱水时间越长,初始含菌量越低。

半干面在贮藏过程中,残存的微生物会继续生长繁殖。测定经两种工艺脱水处理后的半干面在4 ℃贮藏期间菌落总数及霉菌酵母数的变化,以明确两种脱水方式对半干面贮藏稳定性的影响。腐败极限菌落总数和霉菌酵母数分别为5.48 lgCFU/g 和2.18 lgCFU/g,当其中一项达到极限试验测试即停止。由图1(a)和图1(b)可知,105 ℃处理的半干面在 20 d 时菌落总数和霉菌酵母数已严重超标,而经125 ℃处理的半干面到40 d 时霉菌酵母数才超标,保质期延长了20 d,经115 ℃和135 ℃处理的半干面也分别在30 d 和35 d 时霉菌酵母数才超标。115 ℃~135 ℃处理的半干面霉菌酵母数在贮藏期前15 d 一直小于10 CFU/g,说明提高脱水温度对半干面贮藏初期的霉菌酵母数降低效果较好。图1(c)和图1(d)分别为延长脱水时间后半干面在贮藏期菌落总数和霉菌酵母数的变化。结果显示290 s 处理的半干面在50 d 时霉菌酵母数显著超标,保质期延长了30 d,而240 和330 s 处理的半干面分别在35 d 和45 d 时霉菌酵母数达到腐败阈值。从图1还可以发现,除了经105 ℃处理205 s 的对照组半干面,其他试验组半干面都是霉菌酵母数先达到腐败阈值,而菌落总数却未超标,说明可以通过高温或延时处理结合其他霉菌酵母抑制剂进一步延长半干面的保质期。

2.2 两种脱水工艺对半干面蒸煮特性的影响

两种脱水工艺对半干面蒸煮特性的影响如图2 所示。

图2 不同脱水工艺对半干面蒸煮特性的影响Fig.2 Effect of different dehydration technology on cooking characteristics of semi-dried noodles

由图2(a)可知,随着脱水温度的提高,半干面的最佳蒸煮时间有所增加,吸水率也呈增大趋势,而蒸煮损失率则随脱水温度的增大先升高后降低。当脱水温度为115 ℃时蒸煮损失率最大,可能是因为此温度下半干面脱水时间相对125 ℃、135 ℃较长,对半干面结构破坏较大,导致蒸煮损失率变大。由图2(b)可知,随着脱水时间的增加,半干面的最佳蒸煮时间、吸水率和蒸煮损失率都呈增大趋势。可能是由于延时脱水通过提高加水量实现,所以淀粉与面筋结构间包含的水分增多,而脱水过程中这些水分散失,导致半干面内部结构孔隙增多,蒸煮时更多的水分被这些孔隙截留,吸水率显著增大。而脱水时间越长,半干面的破坏程度也会相对变大,蒸煮损失率也略有增大。

2.3 两种脱水工艺对半干面质构特性的影响

两种脱水工艺对半干面的质构特性影响结果如表3 所示。

表3 不同脱水工艺对半干面质构特性的影响Table 3 Effect of different dehydration technology on texture characteristics of semi-dried noodles

由表3 可知,高温脱水处理后半干面的硬度、黏性和咀嚼性呈现显著性差异,而弹性无显著性差异。随着脱水温度的升高,半干面的硬度、黏性和咀嚼性呈先增大后减小的趋势。可能是因为115 ℃脱水时间较125 ℃和135 ℃长,使得半干面的硬度、咀嚼性较大[13]。不同脱水时间处理下,半干面的弹性、黏性和咀嚼性均无显著性差异,硬度呈降低趋势。说明延时脱水处理对半干面的质构特性影响不大,硬度产生的显著性差异可能是由于加水量增大改善半干面的柔软性导致硬度减小,延时脱水较好地保持了半干面的质构特性。

2.4 两种脱水工艺对半干面色泽的影响

两种脱水工艺对半干面L*、a*、b*影响结果如表4所示。

由表4 可知,高温脱水处理后半干面的a*、b*值无显著性差异,L*值呈增大趋势,说明提高脱水温度可以提高半干面的亮度。可能是因为高温脱水使半干面表面蛋白结构收缩变得更加致密,光反射比增大,亮度增大[14]。李曼[15]认为生鲜面在高温下脱水后其PPO活性被抑制,减少了脱水过程中酶促褐变的发生,从而使生鲜面的L*值升高。延时脱水处理后的半干面的L*、a*和 b*值均呈现显著性差异。205 s 和 240 s 处理的半干面的L*、a*和b*值之间无显著性差异,而随着脱水时间的继续延长,L*和b*值分别明显减小和增大,可能是因为脱水时间延长对半干面色泽产生的影响较加水量提高对半干面色泽产生的影响弱,导致半干面亮度下降变黄[16]。

表4 不同脱水工艺对半干面色泽的影响Table 4 Effect of different dehydration technology on colour of semi-dried noodles

2.5 两种脱水工艺对半干面热特性的影响

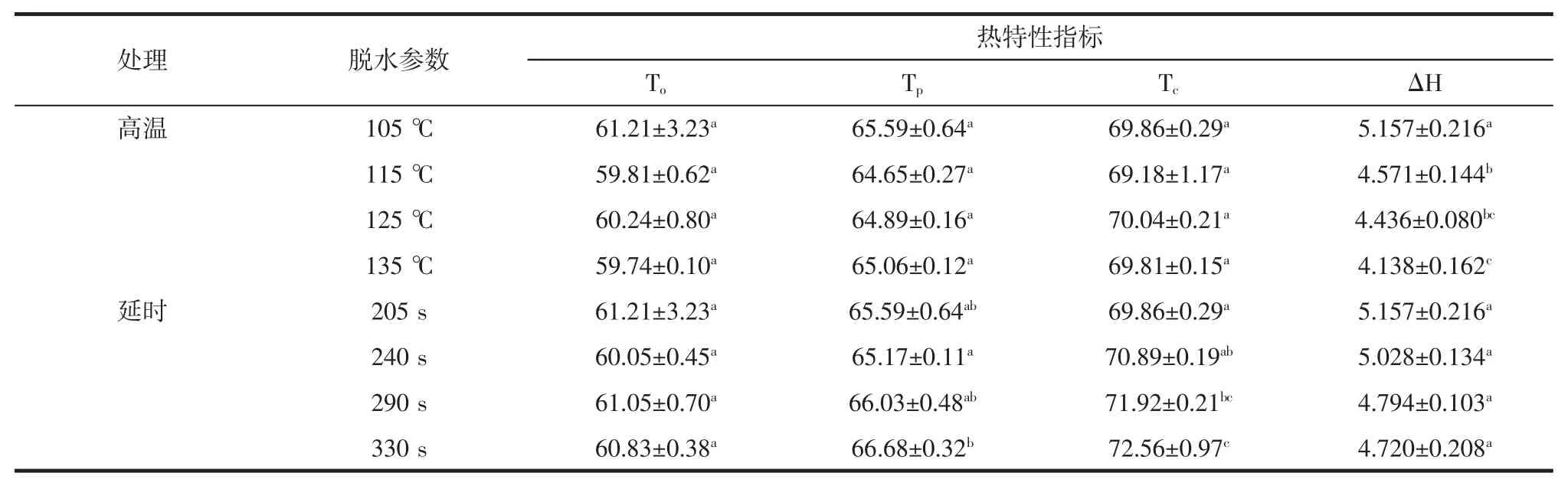

两种脱水工艺对半干面糊化特性的影响见表5。

由表5 可知,高温脱水处理后的半干面的初始糊化温度(To)、峰值糊化温度(Tp)和最终糊化温度(Tc)均无显著性差异,而糊化焓值(ΔH)则呈减小趋势,说明脱水温度越高,半干面中糊化的淀粉越多,糊化焓值下降。延时脱水处理后的半干面的To和ΔH 无显著性差异,而Tp和Tc却出现了明显升高的趋势,原因是加水量对半干面中的淀粉糊化影响较大,许多研究表明增加水分含量可以提高淀粉的To、Tp和Tc[17-18],正因为Tp、Tc的提高,导致半干面中淀粉难以糊化,所以虽然脱水时间延长,但半干面中的淀粉并未发生更多糊化,保留了较多的淀粉。

表5 不同脱水工艺对半干面糊化特性的影响Table 5 Effect of different dehydration technology on gelatinization characteristics of semi-dried noodles

2.6 两种脱水工艺对半干面微观结构的影响

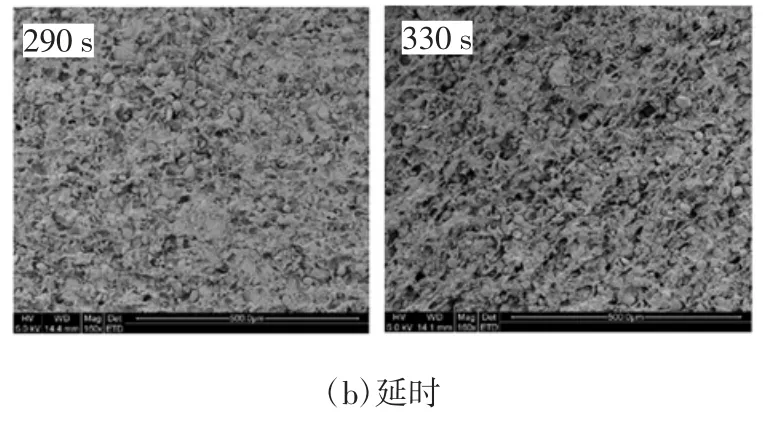

两种脱水工艺处理后的半干面表面及内部微观结构分别如图3 和图4 所示。

由图3(a)可知,随着脱水温度的升高,半干面表结构变得越致密,可能是因为适当的高温可以促进蛋白凝集[19]。施润淋等[20]的研究发现,适当的高温有利于面筋网络固定化,高温能加速面条中蛋白质的凝聚,形成的面筋网络结构把淀粉颗粒包裹起来,使结构致密。图3(b)为延时脱水后半干面的表面结构图,从结果来看,随着脱水时间的延长,面条表面出现明显的纤维状结构,这种表面多孔的结构,会使面条在后续的蒸煮过程中,削弱蛋白网络结构对淀粉的束缚力,淀粉溶出率增大,导致蒸煮损失率增大。

图3 不同脱水工艺对半干面表面结构的影响Fig.3 Effect of different dehydration technology on surface structure of semi-dried noodles

图4 不同脱水工艺对半干面内部结构的影响Fig.4 Effect of different dehydration technology on inner structure of semi-dried noodles

从图4(a)可知,随着脱水温度的提高,半干面内部出现明显的裂纹,其中125 ℃脱水的半干面裂纹现象较严重,可能是高温状态下面条内部水分迅速挥发对内部结构的冲击而造成的结果。但当脱水温度升高到135 ℃时,发现面条内部裂纹又减少了,出现了较多的孔洞。Mercier 等[21]研究认为面条中的淀粉组分属湿热的不良导体,过高的干燥温度会导致面条内部水分来不及迁移至表面,在内部急剧汽化,留下孔洞。图4(b)为延时脱水对半干面内部结构的影响结果,结果发现随着脱水时间的延长,半干面内部的孔洞呈增多趋势,尤其是脱水330 s 时的半干面,可能是因为脱水时间延长,半干面中水分散失速率减慢,面筋结构收缩减缓,留下孔隙。这些孔隙能够截留住水分,这一结果与延时脱水导致半干面吸水率显著增大的结果相互验证。

3 结论

提高脱水温度和延长脱水时间均能不同程度地延长半干面的保质期,但延长脱水时间工艺的效果相对较好,其中经290 s 脱水可将半干面的保质期延长30 d。提高脱水温度能显著降低半干面初始霉菌酵母数和嗜热菌数,脱水时间从205 s 延长至330 s 可将半干面初始菌落总数降低1.57 lgCFU/g,两种脱水工艺对半干面初始含菌量的降低作用有利于延长半干面的保质期。两种工艺脱水后的半干面最佳蒸煮时间、吸水率、蒸煮损失都呈增大趋势,提高脱水温度对半干面的硬度影响显著,而延长脱水时间改善了半干面的硬度。同时,半干面热力学特性显示提高脱水温度显著降低ΔH,而延时脱水对ΔH 无显著影响。综合半干面的微观结构观察结果,认为290 s 脱水处理的半干面各指标相对较好。