钢板组合梁桥设计要点分析

2020-02-28段亚军谢敏杰熊必章王立超

段亚军,谢敏杰,熊必章,王立超

(1.浙江省交通规划设计研究院有限公司 杭州市 310031; 2.湖州城建投资集团有限公司 湖州市 313000;3.华汇工程设计集团股份有限公司 绍兴市 312000)

钢板组合梁桥设计应构造简单、传力明确、便于加工,有利于发挥钢材的材料特性。应充分考虑钢结构制造、装配的要求,通过合理的构造措施,归并构件尺寸,减少钢材切割、整形、焊接等加工工作量,降低制造成本和装配难度,提高结构可靠性和施工便利性。

1 梁高及板厚

钢板组合梁桥的设计参数涉及主梁翼缘板、主梁腹板、加劲肋和横向连系梁等,主要包括主梁高度、腹板的高厚比、翼缘板的宽厚比、加劲肋的布置等参数。

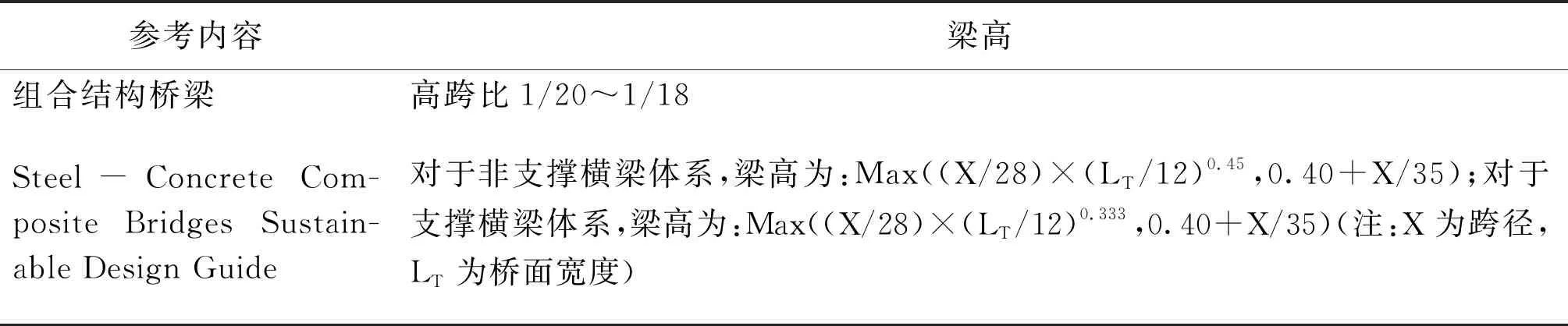

主梁高度是钢板组合梁桥最为重要的设计参数,对桥梁的强度、刚度等主要性能起决定作用。国内外设计指南均基于实践经验对梁高参数的取值进行了建议,其中同济大学刘玉擎教授编著的《组合结构桥梁》及欧洲《Steel-Concrete Composite Bridges Sustainable Design Guide》设计指南的建议高跨比和计算公式见表1。综合比较中外设计指南对于梁高的取值建议,发现各有差异,在30~50m的中等跨径范围内,其高跨比范围大约在1/27~1/18之间。

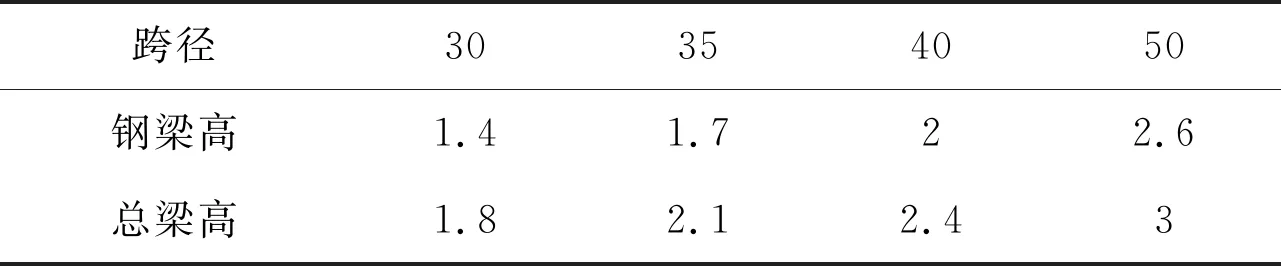

对35m跨径的钢板梁桥进行试设计,经过研究比较发现,较经济的钢梁高跨比约为1/20左右,总梁高为跨径的1/17左右,表2为不同跨径钢板组合梁梁高尺寸表建议值。

表1 梁高建议尺寸及计算汇总

表2 不同跨径梁高尺寸表建议值(m)

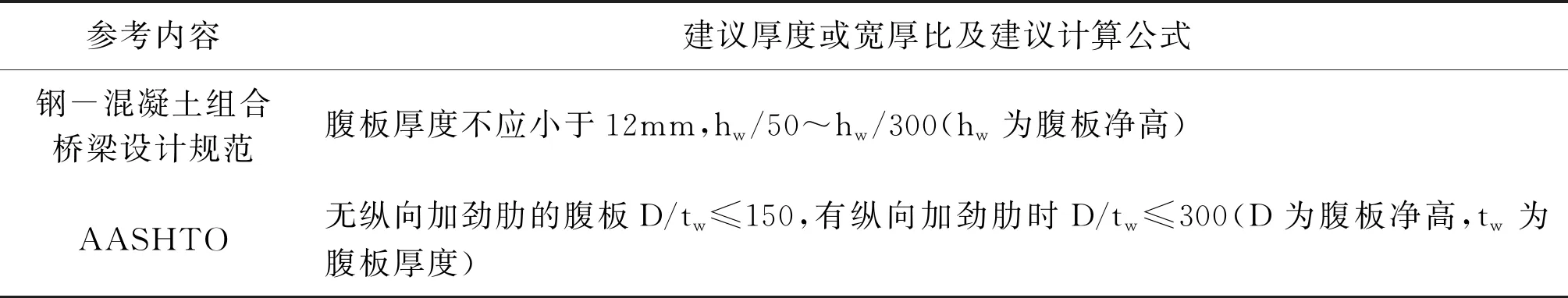

腹板及翼缘板厚度也是钢板组合梁桥重要的设计参数。在钢板组合梁桥结构中,主梁的腹板首先要满足抗剪的强度设计要求,其次需要考虑结构的屈曲稳定性要求。表3为各规范和指南对腹板厚度的建议取值。

表3 腹板厚度相关建议

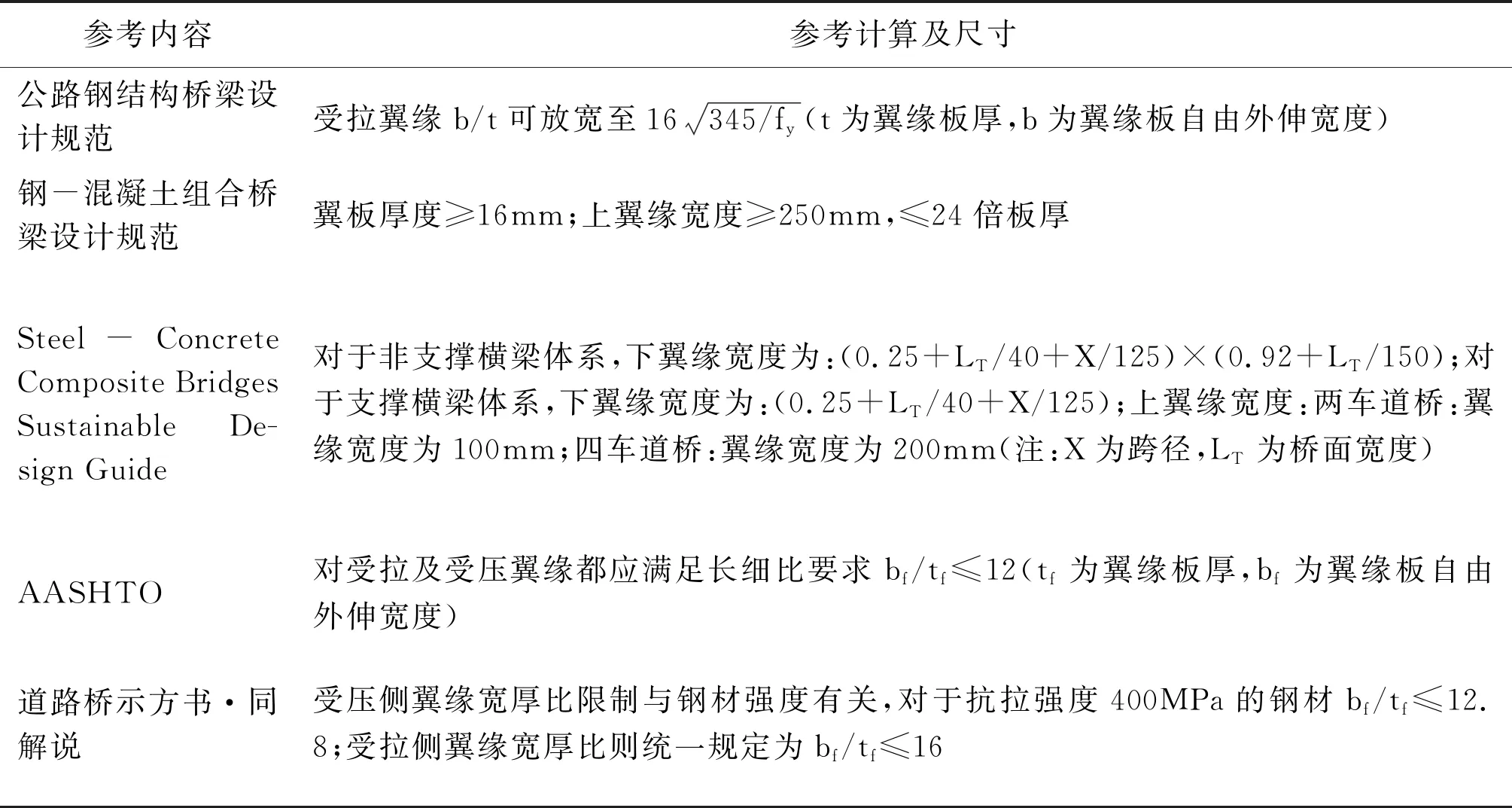

表4为各规范及设计指南对于翼缘板设计参数的建议尺寸。可以发现,除满足强度条件外,从稳定性的角度出发,各规范对翼缘板的自由肢宽厚比进行了规定。

表4 翼缘厚度建议尺寸

当钢板组合梁的腹板存在稳定问题时,可以通过设置加劲肋的方式以较小的经济代价予以避免。加劲肋主要分为竖向加劲肋和纵向加劲肋两种。在纵横梁体系中,当需要设置纵向加劲肋时,一般采用板式加劲肋,三面围焊至主梁。当腹板稳定控制需要设置纵向加劲肋时,常焊接在腹板上,并在竖向加劲肋处断开。

加劲肋的厚度对钢板梁整体的稳定性能影响很小。工程上一般从施工及焊接角度考虑其与对应翼缘板及腹板相匹配,其最小厚度一般为12~15mm左右。

竖向加劲肋通常在两根横向连系梁中间等间距布置,以增强翼缘板及腹板在施工及使用阶段的稳定性。竖向加劲肋对于钢板组合梁桥腹板屈曲稳定性能影响随腹板纵横比的不同而有所变化。当设置的腹板纵横比α小于1.5时,竖向加劲肋能显著提高钢板组合梁的屈曲稳定性能;当腹板纵横比α超过1.5时,竖向加劲肋对于钢板组合梁屈曲稳定性能的贡献很小。因此,当需要设置腹板竖向加劲肋时,腹板纵横比α需要小于1.5,相关设计规范对于腹板竖向加劲肋的建议也与此结论相似:《钢-混凝土组合桥梁设计规范》中一般要求α≤1.5且b≤2,同济大学刘玉擎教授编著的《组合结构桥梁》中同样推荐腹板纵横比α≤1.5。

2 主梁分段及连接方式

结构连续的钢板组合梁桥,主梁纵向一跨范围内板厚在不断变化。主梁分成节段数太多,好处是降低了用钢量,但带来的问题是焊接接头多,质量隐患多,也增加了焊缝处破坏、疲劳等发生的可能性,是否能有效降低工程造价也有待考证。分节段数太少,好处是方便了现场施工的工作量,但增加了运输的困难。结合运输车的最大载重,一般钢板组合梁桥纵向分段最大不宜超过17.5m。钢板组合梁分段在考虑运输的基础上应尽量减少现场焊接接头,确保工程质量,应将焊缝长度作为钢板组合梁设计指标加以考量。

考虑到工厂内自动化程度较高,钢梁构件之间可采用焊接连接;但工地现场条件较差,防风防雨措施一般不到位,焊接现场的温度湿度控制也较难满足要求,再加上现场焊接均为人工焊接,不可控因素多,焊接质量很难得到保证,因此一般建议工地连接均采用栓接,包括主梁纵桥向腹板、下翼缘的对接接头及主梁和横梁工地接头。

3 墩顶混凝土桥面板

对于连续的钢板组合梁桥,在支座负弯矩区,混凝土桥面板受到较大的拉应力,易出现开裂问题,负弯矩区的混凝土桥面板很快因开裂退出工作。开裂后组合梁的刚度减弱,裂缝较大时有害介质会通过裂缝渗入到混凝土中,严重腐蚀混凝土,锈蚀钢筋,大大降低了钢板组合梁桥的耐久性,增加了维修养护工作的困难。

根据对负弯矩区桥面板的性能要求,可以分为不允许拉应力发生、不允许裂缝产生、限制裂缝宽度等3种设计方法。为了抵抗负弯矩产生的拉应力,常用的技术措施有:调整施工顺序、顶升中支点、配置预应力、采用抗裂混凝土、配筋控制裂缝宽度、中跨压重等。

结构连续钢板组合梁采用纵向预应力混凝土桥面板也是一种常用的方法,但研究发现,由于混凝土和钢梁的徐变特性不同,混凝土的徐变受到钢梁的约束,会使得原本施加在混凝土上的预压应力逐渐转移到钢梁上,不能有效防止拉应力的出现。此时负弯矩区桥面板可按普通钢筋混凝土或高性能混凝土设计,采用调整施工顺序、控制裂缝宽度的方法来满足耐久性设计要求。

在桥面板的预制和安装过程中,通过合适的工艺和施工顺序,有效避免施工过程及一期恒载产生的负弯矩,减小桥面板受到的拉应力。具体做法:先吊装跨中板件,再吊装支点附近板件;先吊装边跨,再吊装中跨。由于预制钢梁存在预拱度,跨中部分预拱最高,先吊装跨中板件,可以使主梁线形平缓。

超高性能混凝土的抗拉强度可达8~10MPa,在支点负弯矩区使用超高性能混凝土不失为一种可行的办法。一般有如下方案:

在墩顶两块预制板范围内的桥面板均采用高性能混凝土,利用高性能混凝土抗拉强度高的特点,通过调整桥面板的架设顺序,减少墩顶弯矩,控制墩顶范围内的混凝土在最不利组合下不出现裂缝,保证其耐久性。其优点是施工简便,高性能混凝土施工工艺也较为成熟,缺点是造价较高。

4 桥面板湿接缝

与小箱梁、T梁翼缘板湿接缝类似,目前钢板组合梁桥面板纵横向湿接缝一般采用常规标号混凝土,接缝两侧的预埋钢筋深入接缝内,钢筋焊接或绑扎对接,预制时错开一个钢筋直径。现场焊接工作量大,由于施工误差的存在,两侧预埋钢筋的位置精度往往较差,降低了湿接缝的安全储备,施工的难度也很大。

为改善桥面板湿接缝处施工条件,降低施工难度,提高结构安全性,也可从如下方案加以改进,并采用加载试验予以验证。

4.1 方案一

普通混凝土+预埋U形钢筋。该方案是将桥面板钢筋在湿接缝处弯成U形,两端锚入预制桥面板中,U形部分伸入湿接缝中,湿接缝两侧的U形钢筋交叉布置,并放置纵向通长钢筋,再浇注湿接缝混凝土。该方案的好处是钢筋间不需要焊接,大大地减少了现场钢筋的加工、焊接的工作量,对钢筋的位置要求也不高,施工难度低,工艺成熟,造价低。

4.2 方案二

普通混凝土+锚固板钢筋(见图9)。建设部在2011年发布了行业标准《钢筋锚固板应用技术规程(JGJ 256-2011)》,该规程详细规定了钢筋锚固板的分类、性能要求及设计规定、现场检验及试验方法。与预埋U形筋类似,该方案将预制桥面板主筋深入湿接缝中,主筋端头焊接或拧上锚固板,湿接缝两侧的钢筋锚固板彼此错开布置,再浇注湿接缝混凝土。与方案一类似,该方案的好处是钢筋间不需要焊接,可减少现场钢筋的加工、焊接的工作量,对钢筋的位置要求也不高,且钢筋的加工难度更低,工艺成熟,但造价可能稍高。据国外的研究,锚固板钢筋接头虽比环形接缝强度低5%~10%,但强度仍然满足要求,且施工简单,值得深入研究。

4.3 方案三

高性能混凝土(见图10)。纵横向钢筋在湿接缝内交错放置后浇注高性能混凝土。该方案优点是湿接缝处的钢筋不需要焊接,也不采用环向钢筋连接,很大程度上提高了施工便利性,缺点是高性能混凝土造价较高,施工工艺要求高,且高性能混凝土和普通混凝土交界面是薄弱环节。

5 结语

系统阐述了钢板组合梁的设计要点,对钢主梁及桥面板的构造及设计理念进行了详细分析。近年来,组合钢板梁桥适用跨度范围不断双向拓展,在20~100m跨度范围内都有很强的竞争力。我们应借鉴国际先进经验,以高起点开展理论研究及工程设计与施工实践,大力提升技术水平与创新能力,形成自主创新技术,提高钢板组合桥梁耐久性、适用性、环保性和景观性。