汽车水性金属闪光底色漆的研制与应用

2020-02-27刘成楼

刘成楼

0 引言

传统的汽车金属闪光涂层由溶剂型金属底色漆+罩光清漆组成。其中,罩光清漆、金属闪光底色漆由于其固含量低,VOC(挥发性有机化合物)排放量占涂料总量的66%,达到230 g/m2以上[1]。这不但浪费了资源,更会污染环境,同时也存在火灾隐患。水性涂料因其VOC 含量极低且节省能源,已成为现代涂料工业发展的主流方向。2010 年6 月1 日实施的GB 24409—2009《汽车涂料中有害物质限量》,加速了汽车涂料水性化的发展进程。

金属闪光底色漆,是一种用于中涂层和罩光清漆之间的涂料,其主要起着色、遮盖和装饰作用。罩光清漆赋予漆膜高光泽、鲜映性和优良的物化性能。金属闪光涂层以其丰富的色彩、优异的随角异色效应、高雅气派的装饰效果、超强的防腐保护性能受到人们的青睐。近十年来,用于汽车涂装的金属闪光漆已占汽车涂料的60%左右[2]。水性金属闪光底色漆+罩光清漆的涂装体系,因具有VOC 含量低、干燥快、硬度高、抗冲击、附着力强、闪光效果好、防腐性能优异、绿色环保、施工安全方便等优点,发展前景良好。本研究就汽车水性金属闪光底色漆的研制与应用进行讨论。

1 试验部分

1.1 原材料

水性饱和聚酯树脂,南方树脂厂;303 甲醚化氨基树脂,美国氰特;乙二醇丁醚,陶氏;PCR501 水性闪光铝粉,爱卡;BYK-192 分散剂,毕克;Tego 270 润湿剂,迪高;EFKA2580 消泡剂,埃夫卡;BYK-346 流平剂,毕克;异丙醇,市售;BYK-8421银粉定向剂,毕克;增稠剂、AMP-95 中和剂,陶氏;去离子水,自制。

1.2 基础配方

水性金属闪光底色漆的基础配方见表1。

1.3 制备工艺

(1) 铝银浆的制备:将乙二醇丁醚与水性铝粉混合,并加入分散剂,低速搅拌20~30 min,然后静置陈化24 h,待用。

(2) 将水性聚酯树脂加入分散罐内,在400 r/min转速下边搅拌边加入甲醚化氨基树脂、消泡剂、润湿剂、流平剂、异丙醇、银粉定向剂、去离子水,分散3~5 min,加入AMP-95 中和剂,调整体系pH 为8~8.5,加入铝银浆,继续搅拌5 min,再加入增稠剂,调整体系黏度至80~85 s(涂-4 杯),过滤,出料。

1.4 试验仪器及设备

分散机、涂-4 杯黏度计、硬度测试仪、附着力测试仪、冲击测试仪、柔韧性测试仪、测色分光光度仪、光源灯箱等。

1.5 试板的制备

将马口铁板用酒精擦拭干净,喷涂水性金属闪光底色漆:黏度(涂-4 杯)25~35 s;喷枪空气压力300 kPa,喷距30~40 cm;室温(25 ℃左右),相对湿度(60±5)%,风速0.4 m/s;湿碰湿喷涂2~3 道,前一道喷完后闪干5 min 再喷下一道,喷涂完成后于60~80℃预烘5 min,再于160 ℃烘烤20 min,干膜厚度20~25 μm。

2 结果与讨论

2.1 水性树脂的选择

树脂是涂料形成连续性立体网状涂膜的主要物质,是决定涂膜物化性能的关键材料。树脂的选择对金属闪光漆的性能影响很大,不但影响涂膜的物化性能,而且会影响效应颜料的闪光指数。水性金属闪光底色漆的基体树脂,必须具有低酸值、颜色浅、透明度高、对效应颜料润湿性好、不与铝粉反应等特点,以及优良的理化性能和卓越的耐候性能。

水性丙烯酸树脂和水性饱和聚酯树脂中都含有一定数量的羟基、羧基、酰胺基、醚基等极性亲水基团,加入有机胺与羧基中和后,可以达到无限水溶状态。但水性丙烯酸氨基烤漆的涂膜硬度高、柔韧性低、耐冲击性较差;水性饱和聚酯氨基烤漆的涂膜硬度适中,柔韧性好、耐冲击性强,且物化性能好,因此水性聚酯树脂更适用于作为金属闪光底色漆的成膜物。

一般水性饱和聚酯树脂的耐水解性较差,影响涂料的贮存稳定性和最终涂膜的物化性能,选择高耐水解的水性饱和聚酯树脂品种尤为重要。本研究选择相对分子质量大(15 000)且相对分子质量分布较窄、呈线型结构的柔性聚酯树脂,其涂膜交联密度大、柔韧性好,涂膜弯曲性、耐冲击性强,涂料耐水解、贮存稳定性好、综合性能优。

在基础配方中其他组分不变的前提下,改变水性饱和聚酯树脂的用量,考察其对水性金属闪光底色漆性能的影响,结果见表2。

由表2 可知,在表2 树脂用量范围内,随着水性饱和聚酯树脂用量的增加,涂膜的铅笔硬度、光泽、耐冲击性相应提高,附着力变化平稳,柔韧性提高;当树脂用量达到45%(质量分数)时,涂膜的各项性能取得良好平衡。

2.2 交联剂的选择[3-4]

氨基树脂是饱和聚酯树脂常用的交联剂。全甲醚化氨基树脂固含量为98%,部分甲醚化氨基树脂固含量为75%~80%。用全甲醚化氨基树脂为交联剂形成的涂膜柔韧性好,用部分甲醚化氨基树脂作交联剂形成的涂膜硬度高、刚性强。本研究选择全甲醚化的六甲氧基甲基三聚氰胺树脂为交联剂,其与水性饱和聚酯树脂配合可形成具有高柔韧性的涂膜。

在基础配方中其他因素不变的前提下,改变水性饱和聚酯树脂与氨基树脂的配比(固/固),其对涂膜性能的影响见表3。

表3 聚酯树脂与氨基树脂的配比对涂膜性能的影响Table 3 Effect of the ratio of polyester resin and amino resin on coating film properties

由表3 可知,在氨基树脂用量不变的情况下,随着聚酯树脂用量的增加,涂膜附着力逐渐提高、铅笔硬度降低、柔韧性提高、耐冲击性增强、耐老化性和耐盐雾性提高。当饱和聚酯树脂与氨基树脂的质量比(固/固)为3.5~4∶1 时,涂膜的综合性能良好。

2.3 效应颜料的选择[5]

衡量金属闪光漆装饰效果的重要指标是涂膜的随角异色效应和光泽。铝粉颜料颗粒越粗、形状越圆、反光比例越高,就越亮白,闪光指数(FI)越高,随角异色效应越好;颜料颗粒越细,粒子结构越不规则,散射光的比例就越高,看上去越均匀、柔和,遮盖力越高,鲜映性(DOI)越好。水性金属闪光漆对铝粉的选择性非常严格,普通铝粉在水中会产生氢气,在贮存过程中会出现胀桶现象。因此需要对铝粉进行SiO2无机包覆处理。

本研究选择了德国爱卡公司的STAPA Hydrolan 214(粒径32 μm)、501(粒径21 μm)、2154(粒径18 μm)进行试验,用量为6%,制得的水性金属闪光底色漆的性能比较见表4。

由表4 可见,粒径较大的水性铝粉的闪光效果优于小粒径铝粉,这是因为粒径较大的铝粉形状较规则,反光比例较高,片状排列较平整所致;小粒径铝粉遮盖力较好,但因形状结构不规则,散射光比例高、反光比例少,因此闪光指数较低,但涂膜细腻柔和、鲜映性好。可根据需要选取不同粒径的水性铝粉,也可以将较大粒径铝粉与小粒径铝粉以适当比例搭配使用,达到取长补短的目的。

2.4 水性铝粉定向剂的选择

由于闪光铝粉的三维尺寸(径厚比约50)和普通颜料相差较大,其密度大,在涂料中易沉淀,在涂膜干燥过程中片状铝粉容易滑动,易产生堆积现象,影响涂膜的质感和闪光效果,因此,防沉剂和定向剂的选择对金属闪光底色漆的涂膜效果尤为重要。铝粉平行于基材定向排列水平越高,涂膜的质感、色强度和随角异色效果就越好。在水性金属闪光底色漆的配方设计中,基料树脂和水性铝粉是金属闪光底色漆的基础,定向排列剂则是关键因素。

适用于水性金属闪光底色漆铝粉定向排布的助剂主要有:水性醋酸-丁基纤维素(CMCAB)、改性乙烯-醋酸乙烯共聚物蜡乳液、聚乙烯蜡和聚酰胺蜡。CMCAB 玻璃化转变温度高、相对分子质量较高且分子结构对称,通过羧甲基接枝处理后,能够部分溶解在水中,其在水性金属闪光底色漆中能够调节挥发速率、加速铝粉的定向排列,同时可利用其高相对分子质量和较高的体系黏度,防止铝粉沉降及湿膜流挂。但是CMCAB 不能完全溶解在水中,需要通过与水共溶的溶纤剂对其进行溶解,然后再用水稀释成固含量为15%的溶液,这种低固含量的CMCAB溶液容易影响涂膜的光泽、遮盖力和附着力。

蜡类定向剂对铝粉颜料有很强的锚固作用,特殊的氢键结构使体系缔结为三维网状结构[6],限制了湿膜在干燥期间由于贝纳尔德涡流引起铝粉的游动和翻滚,使铝粉能够更好地定向排列,同时提高了体系的触变指数,使涂料具有剪切变稀的特性[7]。改性蜡乳液的相对密度较小,具有上浮作用,可在一定程度上减缓效应颜料的沉降速度,同时还对效应颜料有一定的分散性,防止颜料聚结,在成膜过程中它的上浮“托力”能够帮助效应颜料有序排列、定向整齐,提高涂膜的光泽和闪光效果。合理地使用蜡乳液定向剂,可改善铝粉的定向排列,减少云块色差或花斑,还可以减少增稠剂的用量,其特殊的立体网状触变结构可防止铝粉的沉淀,改善涂膜的光泽。

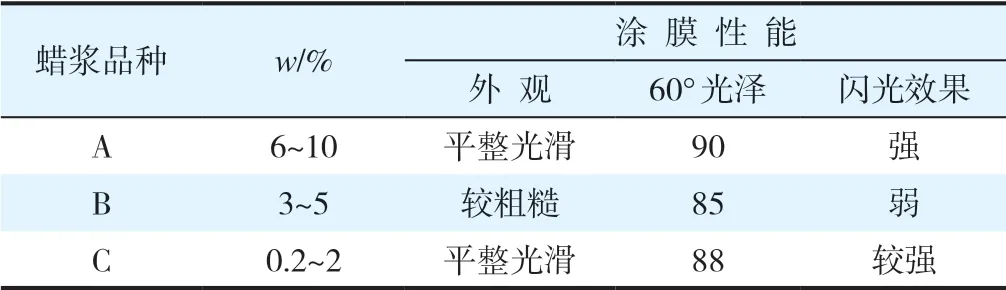

改性蜡浆共分3 种:(1)改性乙烯-醋酸乙烯蜡浆(A),如BYK 的Aquatix 8421;(2)改性聚乙烯蜡浆(B),如BYK 的Aquacer507 和840;(3)触变防沉聚酰胺蜡浆(C),如帝司巴隆的DisparlonAQ 600 和580。在试验配方中,固定其它因素不变,只改变改性蜡浆的品种,参照各自产品说明书的用量,考察其对金属闪光底色漆涂膜性能的影响,结果见表5。

表5 改性蜡浆种类对涂膜性能的影响Table 5 Effect of modified wax slurry types on coating film properties

由表5 可知,在基础配方中添加不同品种的改性蜡浆对提高涂膜的外观、光泽度、闪光效果的作用不同,蜡浆A 效果最好,但是用量必须足够大;蜡浆B 因效果欠佳而被弃用;蜡浆C 对涂膜的改进作用仅次于蜡浆A,但是其用量较少。本研究最终选择了BYK 的Aquatix 8421,但该产品呈酸性,加入涂料体系中会使体系pH 下降,因此在添加前,体系的pH 应调至9.0~9.5,使最终体系的pH 达到7.5~8.5。

2.5 分散剂的选择

在水性金属闪光底色漆的制备过程中,因铝粉很难被水润湿,分散困难,造成铝粉团聚,故铝粉不能直接加入涂料体系中。正确的做法是将水性铝粉与助溶剂以1∶1 的质量比混合,加入适量润湿分散剂低速搅拌成均匀铝银浆,静置24 h 后再加入涂料体系中。BYK-192 润湿分散剂,是一种含有亲颜料基团的高分子共聚物,亲颜料基团可使带不同电荷的颜料通过空间位阻作用分散均匀,避免颜料团聚絮凝,利于片状铝粉平行排列,提高涂膜亮度、鲜映性和随角异色性。

2.6 其他助剂的选择

水性金属闪光底色漆的原材料选择,是紧紧围绕着效应颜料有规平行定向排列进行的。从主体树脂、交联剂、定向剂及助剂的选择无一例外,除考虑原材料一般的物化性能和功能外,还要考虑其对效应颜料在涂膜中的定向排列作用。

2.6.1 基材润湿剂的选择

水性金属闪光底色漆以水为介质,水的表面张力高(72.5 mN/m),对底材和效应颜料的润湿性较差,涂料的附着力和流平性欠佳。因此,必须选择有强降表面张力作用的表面活性剂,以便能够快速地在固/液界面定向吸附,降低固/液界面张力,增强涂膜的附着力,改善涂膜的流动铺展和流平性。通过对基材润湿剂的对比试验,最终选择了迪高公司的聚醚硅氧烷共聚物MET270,其活性物含量为100%,具有高效能、优异的防缩孔效果,且不影响重涂性和附着力。

2.6.2 增稠剂的选择

由于金属颜料的三维尺寸(径厚比)与普通颜料有较大区别,且密度大、易沉降,必须添加适宜的增稠剂来提高涂料的黏度,防止铝粉沉降聚结;在喷涂施工时,如果涂料黏度过低,湿膜中的铝粉容易滑动、反转,会影响涂膜的外观效果。试验结果表明,纤维素类及缔合型聚氨酯类增稠剂不适合用于水性金属闪光底色漆,而碱溶胀牛顿型和假塑型增稠剂配合使用效果较好。本研究选择了可提供低剪切黏度、抗流挂、抗沉降的疏水改性碱溶胀缔合型增稠剂DR-72,以及可提供高剪切黏度、流平性、假塑性的同类增稠剂DR-73 配合使用,使涂料具有较好的贮存稳定性,且涂膜闪光效果佳。

2.6.3 流平剂的选择

为了保证水性铝粉在涂膜中有较好的定向排列,水性金属闪光底色漆必须具有一定的触变性,但同时也会带来涂膜流平性不良的问题,进而影响到涂膜的鲜映性。水的表面张力较高,水性涂料制备过程中易产生气泡。应选择既对基材润湿性好,又能降低水的表面张力,既不产生气泡又不稳泡,且不影响层间附着力的润湿流平剂。通过筛选,最终选择了聚醚改性二甲基硅氧烷溶液(BYK-346),该产品具有强降表面张力,改善基材润湿、流平性好、不稳泡、不影响重涂性等特点,其用量为0.2%~0.5%时,效果良好。

2.6.4 中和剂的选择

在水性涂料中,常采用中和剂来调节体系的pH。中和剂包括碱金属盐、胺和氨水等。使用碱金属盐中和涂料体系时,金属离子会残留在涂膜中,影响涂膜性能;氨水挥发快,涂料贮存性能不佳,且对颜料的润湿性差,因此它们都不宜用于水性金属闪光底色漆中。适宜的中和剂有三乙胺(TEA)、二甲基乙醇胺(DMEA)及2-氨基甲基-1-丙醇(AMP-95)。

当涂料需要在常温条件下干燥时,可选用沸点较低的三乙胺作中和剂;需要在80 ℃左右强制干燥时,可选用沸点略低的二甲基乙醇胺作中和剂;需要在120 ℃或更高温度下干燥时,则可选用AMP-95 作中和剂。当体系的pH<7 或>9 时,铝粉表面发生反应会变黑、胀气,当体系pH 稳定在8~8.5 时,铝粉及涂料体系的贮存稳定性最好。

2.6.5 消泡剂的选择

水性金属闪光底色漆在制备和施工过程中容易产生气泡,气泡的存在会使涂膜产生气孔,影响涂膜的平整光亮度和闪光效果。选择改性聚二甲基硅氧烷EFKA-2580 作为消泡剂,其活性成分为100%,在水性烤漆中具有优异的消泡能力,在低剪切状态下加入不会引起缩孔等副作用;在高剪切状态下加入能保持稳定,EFKA-2580 在水性金属闪光底色漆中的用量以0.1%~0.2%为宜。

3 水性金属闪光底色漆的性能

水性金属闪光底色漆的性能见表6。

表6 水性金属闪光底色漆的性能Table 6 Performance of water-based metallic glitter base paint

4 水性金属闪光底色漆的施工工艺

水性金属闪光底色漆对施工环境要求较高,当温度太低或湿度较大时,均会影响其正常使用。因此,水性金属闪光底色漆必须在恒温恒湿的条件下进行施工。喷涂室的温度控制在20~26 ℃,相对湿度控制在50%~80%。喷涂漆液黏度控制在25~35 s,漆液黏度高于40 s 时,涂膜易出现结皮;漆液黏度太低时,涂膜不丰满。涂膜厚度控制在20 μm 左右,涂膜太薄时铝粉容易外露,导致涂膜外表面粗糙;涂膜太厚时,不利于铝粉定向,导致涂膜发花[8]。喷涂压力以300 kPa 左右为宜,压力过低,喷枪内喷出的不是漆雾而是漆滴,其在被涂物表面形成颗粒堆积,导致涂膜凹凸不平;喷涂压力过高,铝粉会在涂膜内聚集。涂层分2~3 道喷涂,最后1 道喷涂后,进行闪干(60~80 ℃,5 min),使涂膜中水分含量小于10%。随即湿碰湿喷涂水性罩光清漆,一般喷涂2 道清漆,每道间隔5 min,然后于140~160 ℃烘烤20 min。

5 结语

水性金属闪光底色漆以水性高相对分子质量饱和聚酯树脂为基体树脂,以全甲醚化氨基树脂为交联剂,以水性闪光铝银粉为效应颜料,以改性乙烯-醋酸乙烯共聚物蜡乳液为定向排列剂,在基材润湿剂、消泡剂、流平剂、中和剂、增稠剂、助溶剂、去离子水等配合下制备而成,具有VOC(挥发性有机化合物)含量低、柔韧性好、抗冲击、附着力强、闪光效果好、防腐性能优异、绿色环保、施工安全方便等优点,广泛应用于汽车、家电等涂装领域。