电浮选法净化含高浓度Cu2+和Zn2+的废水研究

2020-02-27

(南水北调工程建设监管中心,北京 100038)

含有重金属离子的污染物未经处理进入水体后会对环境造成严重的污染,可对水生植物和水生动物造成危害,并且能经过食物链富集从而对人体产生很大的影响。许多工业生产过程均会产生含重金属离子废水,如机械制造、化工、电镀、采矿冶炼、电子以及仪表等,而含有铬、镉、铜、汞、镍、锌等重金属离子的废水是对水体污染最严重和对人类危害最大的工业废水之一[1-2]。从废水的排放量、废水的危害性和为保持产业本身持续发展的角度看,对重金属废水治理技术进行研究,对于提高工业废水治理效果、降低治理投资和运行费用、提高环境治理水平、促进工业的发展都具有重要的意义。

目前对含有重金属离子的废水处理方法有很多[3],如化学沉淀法[4]、氧化还原法[5]、离子交换法[6]、膜分离法[7]、生物技术法[8]、电解法[9]等,但是这些方法存在处理效果不佳、成本高、工艺复杂等问题,而且化学沉淀法可能会带来二次污染。电浮选方法是一种绿色的物理化学工艺,其工作原理是对污水进行电解时,在阴极和阳极会产生大量的氢气和氧气泡,气泡的直径仅有5~20μm,明显小于散气气浮和涡凹气浮气泡尺寸,它们起着浮选剂的作用[10],污水中的悬浮颗粒黏附在气泡上,随其上浮,从而达到净化污水的目的。与传统方法相比,电浮选方法具有设备简单、投资小、生产流程简单、可控性强、适应性好、除污范围广、泥渣量少等优点,这些优点也使电浮选方法在处理废水方面具有很好的应用前景。

1 试验部分

1.1 仪器与试剂

仪器:TU-1901双光束紫外可见分光光度计、LIDA型酸度计、BP221S电子天平、BRANSON B2500S-MT超声仪;试剂:ZnSO4·7H2O、CuSO4·5H2O、锌试剂、Na2B4O7·10H2O、H3BO3、NaOH、Na2SO4、pH值为9.0的缓冲溶液;试验中配制溶液所用水均为去离子水。

1.2 试验装置

浮选反应器:内径为45mm,高度为1000mm。

阳极:氧化物涂层钛电极接外电源正极。为面积36mm×18mm的长方形电极。

阴极:不锈钢丝网,接外电源负极。电极形状圆形,直径与浮选柱内径相当,卡在柱底。

两电极间距离为6mm,污水即为电解质。

1.3 试验方法

a.在烧杯中加入去离子水约1000mL,一边均匀搅动,一边加入浓度为2mol/L的NaOH溶液,用电子显示pH计调节pH值,同时加入饱和Na2SO4溶液,调节电导率。

b.把步骤a配制的溶液加入浮选柱后,通直流电进行电解,电解5min,浮选柱内已开始出现大量气泡,此时加入10g/L的Zn2+溶液6mL和Cu2+溶液4mL,使电浮选初始离子总浓度为100mg/L。

c.控制一定的电流密度,继续电解10min之后断电,结束浮选过程。

d.静置4min左右,浮选柱内溶液澄清,取下层溶液用分光光度法检测Zn2+、Cu2+的浓度。

e.通过调节pH值、电流密度、浮选时间、溶液电导率,按步骤a~d进行操作。

f.平行试验3次,取结果平均值作图。

1.4 检测方法

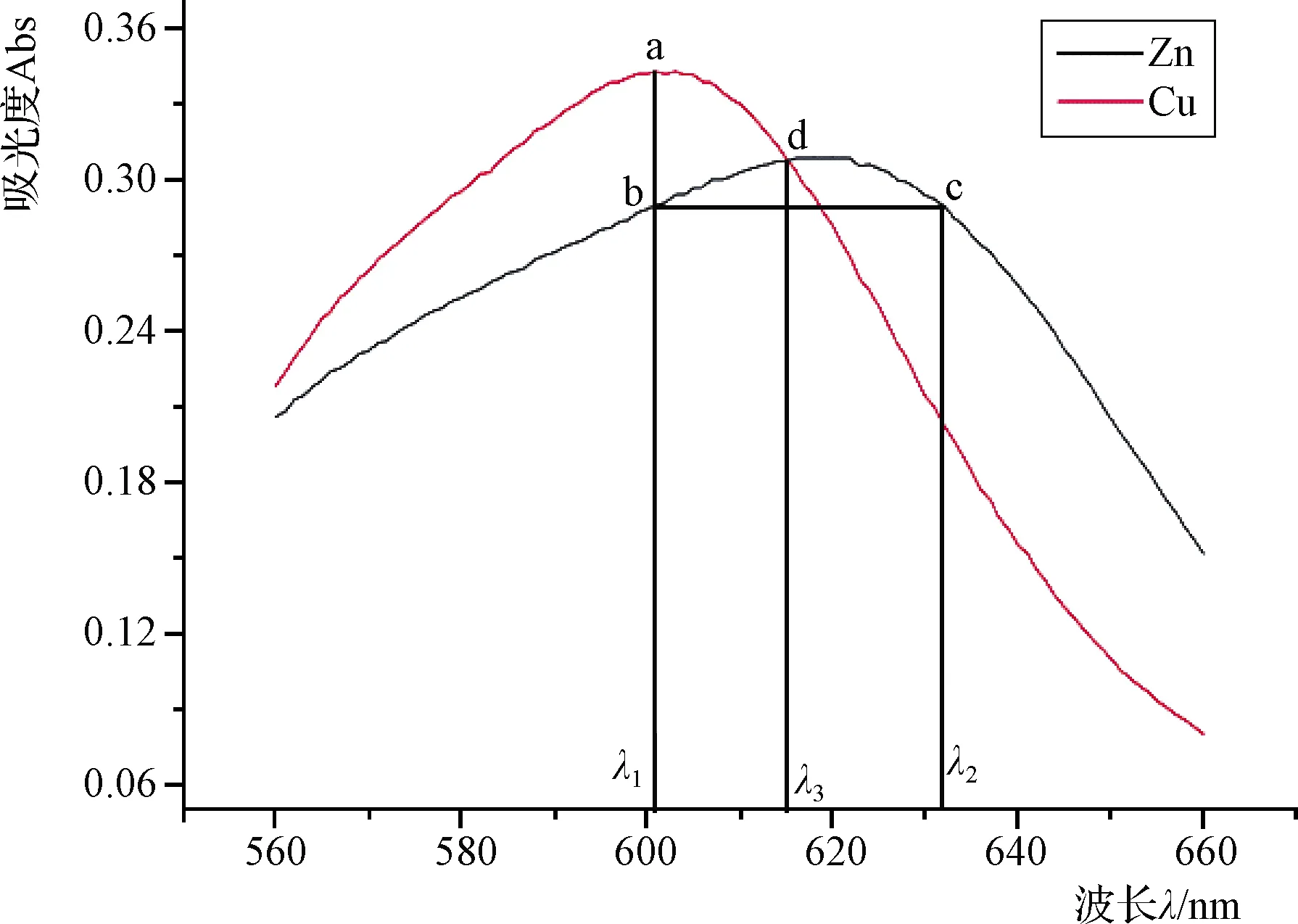

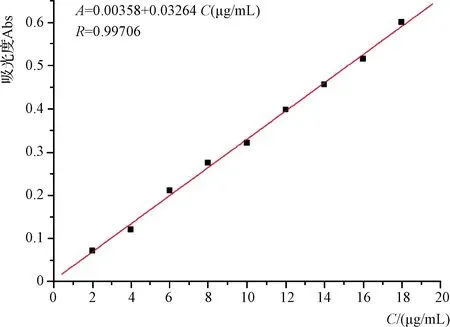

试验采用双波长紫外分光光度法,以锌试剂作为显色剂,锌试剂会与Cu2+、Zn2+分别生成稳定的蓝色络合物,且最大吸收波长不同,有一定的重叠但可以将其分开。分别移取一定量的铜和锌标准溶液于25.0mL容量瓶中,铜和锌的溶液在使用前稀释到10μg/mL,加pH值为9.0的缓冲溶液3.0mL,锌试剂0.1mL,用去离子水定容,摇匀,用2cm比色皿,在选定波长下测定吸光度A(以试剂空白为参比)。

2 结果与讨论

因为在电浮选的过程中有复杂的物理过程和化学反应,有很多因素会对浮选产生影响,该试验中,仅选pH值、电流密度、浮选时间、溶液电导率4个主要因素为研究对象。

2.1 pH值对净化效果的影响

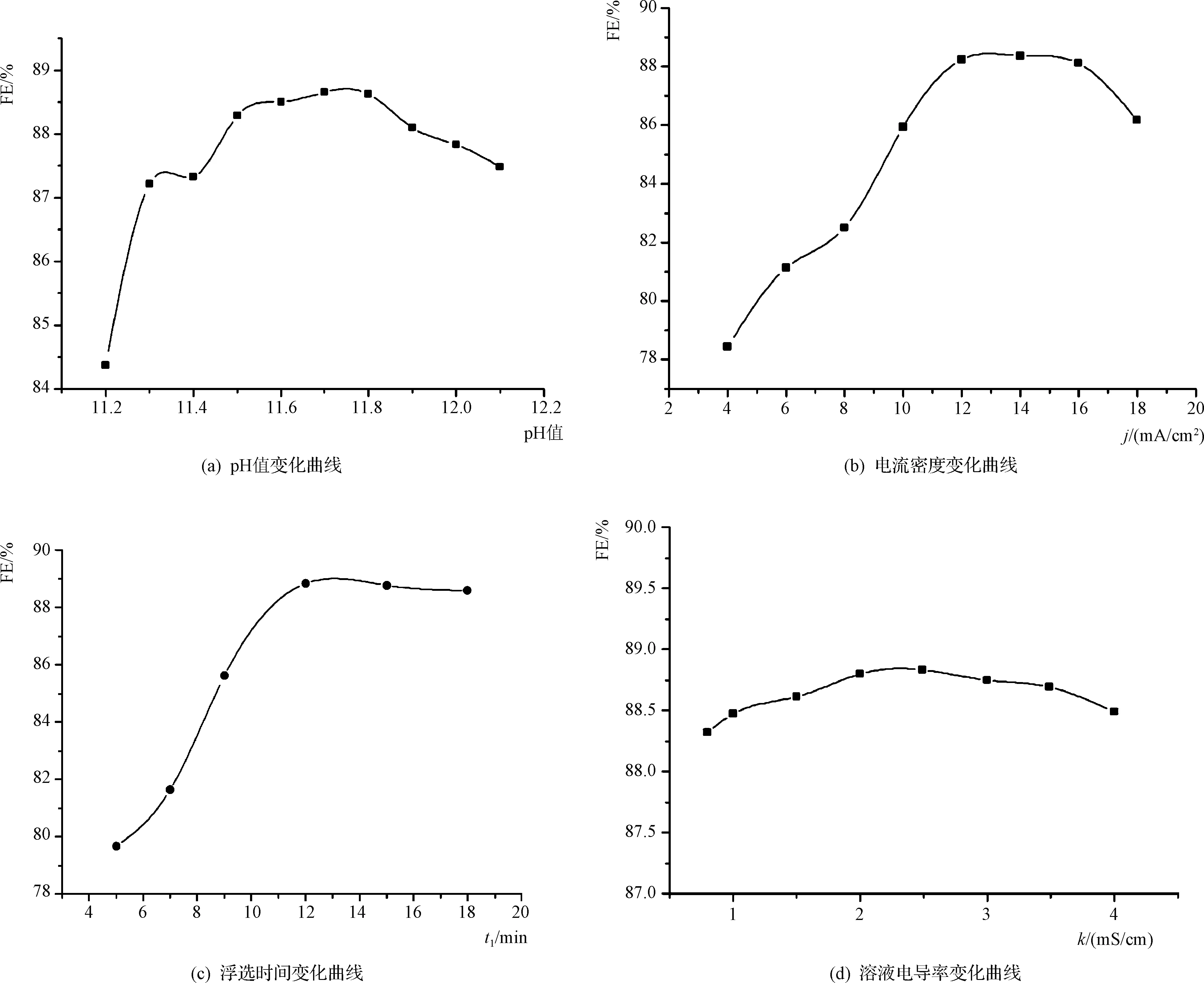

从图1可以看出,随着pH值的变化,离子总量、铜离子量的浮选效率都有很显著的变化。当pH值在11.6左右时,铜的浮选效率达到了较佳值。而pH值为11.7左右时铜和锌的总量浮选效率达到较佳,铜和锌的较佳值没在同一点出现,这可能跟二者的溶度积不同有关(ΚspCu(OH)2=5.0×10-20,ΚspZn(OH)2=7.1×10-18),但是当pH值超过11.7后,浮选效率开始下降,除了气泡大小这个主要影响因素外,可能还跟铜、锌二者皆为两性化合物有关,对于锌离子来说,开始溶液中的Zn2+与OH-结合生成Zn(OH)2胶体颗粒,初始pH值过小胶体颗粒形成不完全,且胶体颗粒粒径较小,浮选效果不好;当pH值过大时又产生了络合物,使Zn2+转化成了大量的络合离子[Zn(OH)4]2-;Cu(OH)2胶体虽然两性不是很明显,但是随着碱性的增强,pH值的变化同样会影响Cu(OH)2胶体颗粒的存在,[Cu2+]·[OH-]2=ΚspCu(OH)2也会发生移动,故导致了当pH值达到某一值后浮选效率下降的现象,所以在电浮选实验中,一定要控制好溶液的pH值。经多次试验,认为溶液的pH值为11.7比较合适。

图1 铜和锌络合物的吸收光谱

图2 铜和锌离子总浓度的标准曲线

2.2 电流密度对净化效果的影响

从图2可以看出,离子总量、铜离子的量都先随电流密度的增大有很大的变化,铜离子的浮选效率在电流密度为14mA/cm2左右时达到最佳值,总的浮选效率在电流密度为12mA/cm2时达到最佳值,这与锌的浮选效率有关,此结论与相关的理论和试验观察到的现象完全相符。当电流密度过小时,产生气体较少,气体不能很好地与产生的絮状物胶体结合,随着电流密度的不断增大,气泡的数目增多,气泡的直径增大,与胶体发生碰撞黏合的概率增大,提高了浮选效率,但是当电流密度增大到一定值的时候,有三方面的原因使得浮选效率下降:ⓐ由于产生的气泡多,脱离电极速度快,其运动速度也很快,气泡来不及与胶体结合,甚至有的已经结合在一起的胶体因为气泡的冲击而重新散开来;ⓑ随着电流密度增大,气泡的直径增大,气泡越大越不利于与胶体的结合;ⓒ由于气泡运动速度快,而浮选柱的长度有限,气泡到了管口后依然还有很大的速度,但是管口已经堆积了一定的絮状物,气泡会直接冲击到絮状物上,然后接着向下运动形成涡流,这样便会有一部分絮状物在涡流的作用下被重新带到溶液中,降低了浮选效率。综合考虑,在该试验中选择j=12mA/cm2为试验优化值。

2.3 初步浮选时间对净化效果的影响

从图3(c)可以看出,浮选时间也影响着浮选的效率。起初随着浮选时间的增加浮选效率在不断地提高,铜离子在9min左右时达到了最大值,铜锌离子总的浮选效率在12min左右时也达到了最大值,随后浮选效率便趋于稳定,且略微有所下降,这可能是由于电解的时间太长,管中的气泡量太多,造成管口的絮状物堆积,使得气泡只能堵在管口,破坏了已经形成的胶体颗粒,使得一部分絮状物重新分散到溶液中,降低了浮选效率,增加了能耗。经分析,选择初步电解浮选时间为12min作为后续实验的浮选时间。

2.4 离子强度对净化效果的影响

从图3(d)可以看出,溶液中离子强度对浮选效率没有太大的影响。原因是:ⓐ在电浮选过程中,起主要作用的是重金属离子是否能完全、彻底、及时地生成氢氧化物;ⓑ是否有足够的气泡生成,该因素已经在前面有所讨论;ⓒ生成的气泡是否能够与氢氧化物进行结合以及是否有足够的浮力将吸附的氢氧化物带到顶部,而以上这些因素都与溶液本身的离子强度关系不是很大,故试验结果是离子强度对浮选效率的影响不是很明显。但是从图3中可以看出还是有一个最佳点出现,而且随着离子强度的增大,浮选效率有微弱的变化,这是由于电解产生的氧气氢气泡都是带负电荷的,这些气泡黏附在胶体颗粒上,使Cu(OH)2、Zn(OH)2胶体形成了恒电荷胶体,这样H2和O2不仅能增强絮凝,还增加了胶体颗粒的吸附点位,使Cu2+、Zn2+这样的正电荷离子吸附在胶体上,从而增强了电浮选的效果。随着溶液电导率继续增加,离子强度增大,Cu(OH)2、Zn(OH)2胶体双电层的厚度将变薄,表面电位降低,胶粒之间互相凝结;且Na+半径远大于Cu2+、Zn2+的半径,Na+将占据胶体表面的负电荷点位,使胶体颗粒表面的吸附点减少,重金属Cu2+、Zn2+在胶体颗粒表面的吸附量降低,从而又降低了电浮选效率;此外,溶液中大量的盐的加入,会产生盐效应,使不溶物溶解性增大而使浮选效率降低;另考虑到离子强度太小,溶液导电率会下降,使得电耗增加。综合考虑以上因素,得出k=2.0mS/cm为优化的试验值。

图3 Cu2+和Zn2+浮选效率变化曲线

3 结 语

本文采用电浮选法对含高浓度Zn2+和Cu2+混合离子废水进行净化试验,经过对各种因素的优化得出如下结论:当pH=11.7时,电流密度j=12mA/cm2,电导率k=2mS/cm,初步浮选时间t=12min时,该条件下,初步浮选效果最好,净化效率达到了87%左右。

电浮选法与其他浮选方法相比,主要有以下优点:ⓐ气泡粒径小,提供的比表面积大,捕获杂质微粒的能力比强、效率高;ⓑ电化学过程中的两大参数电流与电压信号易测定且可自动控制,反应完全可控;ⓒ反应条件温和,能量效率高,电化学反应可以在较低的温度下进行,由于不经过卡诺循环限制,能量利用率高。

尽管电浮选法净水因其独特优点而渐露锋芒,但要充分发挥其特点,提高电浮选净水技术的效果,目前还应重点在以下几个方面进行研究开发:ⓐ气泡进一步微细化;ⓑ寻求更难溶的重金属盐类化合物;ⓒ解决悬浮物与气泡黏附牢度问题;ⓓ电浮选法不仅要提高气泡质量(如细微度、密集度、稳定性等),还应重视改善絮粒的性能。像沉淀技术的发展离不开沉淀理论的研究一样,电浮选技术的发展也需要电浮选理论的指导。更何况电浮选研究的对象是液-固-气三相体系,比沉淀更复杂。对于气泡的结构和特性、气泡尺寸的正确选择与控制、气泡与絮粒黏附的条件,均须深入研究。有些理论上的新概念与假设,尚须进一步通过实验逐个去验证与确认。因此,电浮选技术远非已臻完善,仍有众多的问题等待着我们去研究突破,但该技术具有广阔的发展空间。