研磨工艺对18CrNiMo7-6钢表面粗糙度和残余应力的影响

2020-02-27

(郑州大学 抗疲劳制造技术河南省工程实验室,郑州 450001)

作为一种精密超精密加工方法,研磨加工具有加工精度高、加工质量优的特点[1],被广泛应用于金属零部件、石英玻璃以及蓝宝石等的表面精加工[2-4]。在研磨加工过程中,工件表面的加工质量取决于研磨工艺参数的合理选择,加工质量的好坏直接关系到零部件的使用性能和整机设备的安全可靠性。

表面粗糙度和残余应力作为评价工件表面质量的两大重要指标,得到重要关注[5]。原一高等[6]通过W9Mo3Cr4V高速钢的散料研磨试验指出,随磨料粒度的增大,工件材料去除率、表面粗糙度及残余应力均增大。陈建等[7]研究了研磨工艺参数对W9Mo3Cr4V高速钢工件表面粗糙度及残余应力的影响,指出研磨压力和磨料粒度对工件表面粗糙度影响较为显著,研磨速度影响较弱,工件表面残余压应力随研磨压力、磨料粒度及研磨速度的增大而增大。

18CrNiMo7-6钢是一种低碳合金钢,其材料性能在渗碳前后有很大差异。经渗碳淬火后,表面硬度高,且耐磨性好,心部韧性好。由于其优越的力学性能,该材料被广泛应用于高速重载齿轮等领域[8]。陈鑫等[9]对18CrNiMo7-6钢进行了高速平面磨削试验,得到了高速磨削工艺参数对残余应力和表面粗糙度的影响规律。吴政协等[10]探讨了不同后混合水射流喷丸工艺对18CrNiMo7-6钢表面性能的影响,得到了喷丸工艺参数对其表面粗糙度、残余应力及显微硬度等的影响规律。目前尚未见到关于18CrNiMo7-6钢研磨加工工艺参数的研究报道。

本文基于平面研磨的特点和加工原理[11],通过单因素试验,探讨了磁性树脂基金刚石研磨垫粒度、研磨压力、研磨速度及研磨时间等工艺参数对18CrNiMo7-6钢工件渗碳前后表面粗糙度和残余应力的影响,为其合理选择和安排研磨工艺提供依据。

1 研磨加工原理

平面研磨的加工原理如图1所示[12]。研磨试验以UNIPOL-1200M自动压力研磨抛光机为实验平台,将磁性树脂金刚石研磨垫通过磁力片吸附固定在磨抛盘上,磨抛盘和载样盘均可以不同速度正反转运行。将工件试样置于载样盘盘孔内,在气体压力作用下进行研磨工艺试验。试样尺寸为φ22 mm×11 mm,每组工艺参数组合下布置3个试样。研磨垫局部如图2所示。

2 研磨工艺试验

2.1 材料

试验材料为18CrNiMo7-6合金钢,工件经线切割后,采用100#—120#砂轮进行磨削预处理,再用金刚石研磨垫开展研磨试验。经磨削处理后,渗碳前后工件表面粗糙度Ra为0.3~0.4 μm,渗碳面硬度为59.6~62.8HRC,残余拉应力为41.53 MPa。基体面硬度为39.0~41.0HRC,残余拉应力为254.39 MPa。

2.2 试验方案

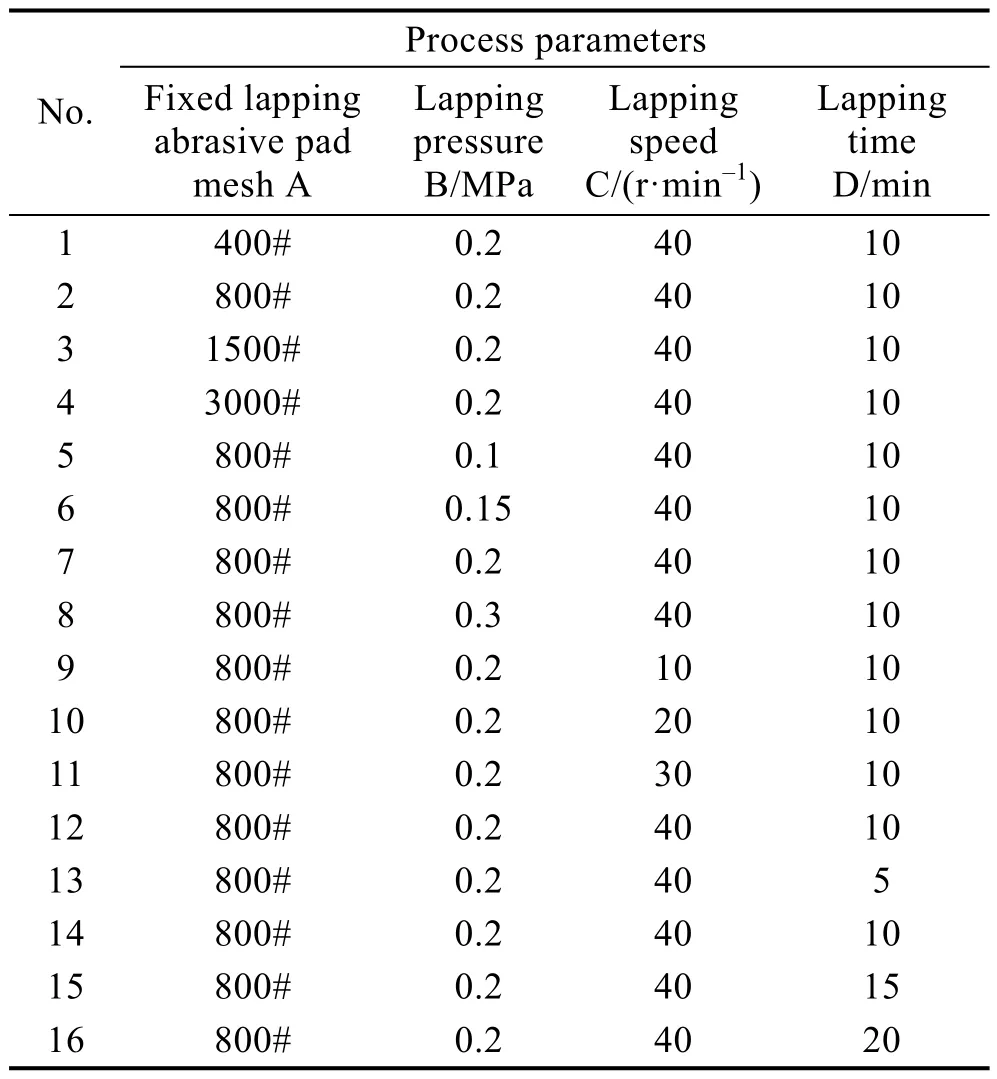

采用单因素试验方案[13-14]进行18CrNiMo7-6钢工件的研磨工艺试验,旨在探讨磁性树脂基金刚石研磨垫粒度、研磨压力、研磨速度及研磨时间等工艺参数对渗碳前后工件表面粗糙度和残余应力的影响。研磨单因素试验方案见表1。研磨前用无水乙醇对工件进行超声波清洗,用水平仪对磨抛盘表面进行校准。研磨过程中实时观察压力值和水流速度等设备状态,以保证研磨工艺系统的稳定可靠性[15]。采用NPFLEX三维表面轮廓仪对工件研磨前后的表面粗糙度进行测量,每个工件表面测3~5个点,取平均值。采用高速X射线残余应力分析仪对工件研磨前后的残余应力进行测量,每个工件表面测3~5个点,取平均值。

表1 研磨单因素试验方案Tab.1 Single factor test scheme for lapping

3 分析与讨论

3.1 研磨垫粒度对工件表面粗糙度和残余应力的影响

研磨垫粒度对研磨加工过程有很大影响,不仅对研磨加工过程的摩擦力、磨削温度有影响,还对工件已加工表面质量有较大影响。渗碳工件研磨前后的表面形貌如图3所示,研磨垫粒度对渗碳前后工件表面粗糙度的影响如图4所示。可以看出,工件已加工表面粗糙度随着研磨垫粒度的增大而减小。当磨粒尺寸较大时,工件研磨后表面有比较粗且深的划痕沟槽存在;而磨粒尺寸较小时,单颗磨粒的有效切深较小,不易引起大的变形,因此工件研磨后表面粗糙度较低,表面质量较好。工件表面硬度、耐磨性在渗碳热处理后均有所提高,渗碳面表面粗糙度要低于基体面。3000#研磨垫研磨后,渗碳面和基体面表面粗糙度Ra分别为15 nm和17 nm。

研磨垫粒度对工件表面残余应力的影响规律如图5所示。可以看出,随着研磨垫磨料粒度的增大,18CrNiMo7-6钢渗碳前后工件表面的残余应力值均逐渐增大,但基体表面残余应力的增大幅度小于渗碳表面。基体表面残余应力均为压应力,而当粒度为1500#和3000#时,渗碳表面会呈现残余拉应力。

当研磨垫粒度为400#时,基体面残余压应力值最大可达-506.54 MPa。在研磨加工过程中,磨粒作为刀具,具有较大的负前角,导致磨粒在工件表面刻划产生较大的塑性变形和压应力,不均匀的塑性变形残留在工件表面,进而形成残余压应力。当磨粒尺寸较大时,同时作用在工件表面的磨料数量则相对较少,单个磨粒的作用力变大,磨粒在工件表面刻划出的划痕和沟槽更加明显,工件表面不均匀的塑性变形也较为显著,致使残余压应力较大。

渗碳面由于其渗碳淬火的热处理工艺,表面硬度较大,耐磨性较好,热塑性变形引起的拉应力占据主导优势。细粒度的磨料参与研磨后,不足以抑制热塑变形效应,使得工件表面呈现出残余拉应力。研磨垫粒度为400#时,残余压应力为-587.29 MPa。当研磨垫粒度较大时,工件表面表现为残余拉应力,粒度为3000#时,拉应力值为571.74 MPa。

3.2 研磨压力对工件表面粗糙度和残余应力的影响

研磨压力作为研磨工艺参数中的主要因素,对工件表面粗糙度和残余应力均有较大的影响。研磨压力对渗碳前后工件表面粗糙度的影响规律如图6所示。从图6可知,随着研磨压力的逐渐增大,工件已加工表面粗糙度逐渐减小。这是由于随着研磨压力的不断增大,实际参与研磨的有效磨粒数量相对增多,固结于树脂结合剂中的磨粒逐渐出刃,参与磨削,研磨初期较大的划痕和沟槽逐渐被后来出刃高度低的磨粒加以修整,进而降低已加工表面粗糙度。

从图7可知,相同研磨条件下,渗碳后表面粗糙度值小于渗碳前,且压力越大,粗糙度差值越大。研磨压力为0.1 MPa时,渗碳前后表面粗糙度Ra分别为0.124 μm和0.113 μm;研磨压力为0.3 MPa时,渗碳前后表面粗糙度Ra分别为0.116 μm和0.083 μm。研磨压力增大时,工件与磨粒的接触面积变大,同时参与研磨的磨粒数量相应增多,单颗磨粒的平均切深减小,工件表面粗糙度值较小,表面质量较好。

从图8可知,随着研磨压力的增大,工件表面的残余压应力增大。由于研磨压力的增大,相应地增大了磨粒对工件表面的压应力,导致工件表面的塑性变形程度变大,使得工件表面残余压应力值增大。基体材料由于未经过热处理,随着压力的增大,其塑性变形程度较大,因此基体面的残余应力值高于渗碳面。研磨压力为0.1 MPa时,渗碳前后表面残余应力分别为-343.71 MPa和-175.01 MPa;研磨压力为0.3 MPa时,渗碳前后表面残余应力分别为-369.90 MPa和-311.68 MPa。

3.3 研磨速度对工件表面粗糙度和残余应力的影响

研磨速度对渗碳前后工件表面粗糙度的影响规律如图9所示。从图9可知,随着研磨速度的逐渐增大,工件表面粗糙度逐渐减小。在研磨初期,工件表面凹凸不平,材料去除不均匀,随着研磨速度的增大,工件与磨粒的接触次数增多,单位时间内作用在工件表面的磨粒数增加,随着磨粒和工件表面的接触变得充分,初期的磨削变得均匀,工件表面质量逐步得到改善。研磨速度为10 r/min时,渗碳前后表面粗糙度Ra分别为0.129 μm和0.116 μm;研磨速度为40 r/min时,渗碳前后表面粗糙度Ra分别为0.105 μm和0.083 μm。

研磨速度对渗碳前后工件表面残余应力的影响规律如图10所示。从图10可知,工件表面残余压应力值随研磨速度的提高而增大。提高研磨速度,增加了工件和磨粒的接触次数,工件表面的塑性变形程度相对变大。因此,随着研磨速度的提高,残余应力值增大。研磨速度为10 r/min时,渗碳前后表面残余应力分别为-343.01 MPa和-197.01 MPa;研磨速度为40 r/min时,渗碳前后表面残余应力分别为-429.42 MPa和-322.0 MPa。

3.4 研磨时间对工件表面粗糙度和残余应力的影响

研磨时间作为衡量研磨效果的一项关键因素,其长短对工件表面粗糙度和残余应力有不可忽略的影响。研磨时间对渗碳前后工件表面粗糙度的影响规律如图11所示。从图11可知,随着研磨时间的延长,工件表面粗糙度呈现出下降趋势。当其他参数固定不变时,通过延长研磨时间,可以降低工件表面粗糙度,但当研磨时间达到一定时限,表面粗糙度变化会逐渐减小。

研磨时间对渗碳前后工件表面残余应力的影响规律如图12所示。从图12可知,工件表面的残余压应力值随研磨时间的延长而增大。研磨初期,磨粒较为锋利,磨粒切深较大。随着时间的推移,磨粒不断钝化,磨粒与工件接触面积变大,磨粒切深较小,但又有新的磨粒出刃,进一步划擦、磨削工件,加快了工件的塑性变形,引起残余压应力的增大。研磨时间为5 min时,渗碳前后表面残余应力分别为-382.93 MPa和-245.05 MPa;研磨时间为20 min时,渗碳前后表面残余应力分别为-430.34 MPa和-371.68 MPa。

4 结论

1)对于18CrNiMo7-6钢渗碳前后的工件,随着研磨垫粒度的增大,加工表面粗糙度值减小,研磨垫粒度为3000#时,渗碳件和基体件表面粗糙度Ra分别为15 nm和17 nm。

2)随着研磨垫粒度的增大,残余应力值增大。当研磨垫粒度为3000#时,渗碳件表面可增大至残余拉应力571.74 MPa,而基体件表面仍然呈现残余压应力-7.37 MPa;当研磨垫粒度为400#时,均呈现较大的残余压应力,渗碳前后分别为-506.54 MPa和-587.29 MPa。

3)研磨垫粒度为800#时,随着研磨压力、研磨速度及研磨时间的增大,渗碳前后工件表面粗糙度值均减小,且表面残余压应力值增大。优化后研磨工艺参数组合为:研磨垫粒度800#,研磨压力0.2 MPa,研磨速度40 r/min,研磨时间10 min。此工艺能够得到较小的表面粗糙度值和较大的表面残余压应力。

4)在同样的研磨加工条件下,由于渗碳处理后工件表面硬度高,耐磨性较好,并且研磨过程中产生的塑性变形较小,所以渗碳件研磨加工表面粗糙度值小于基体件表面粗糙度,且渗碳件表面残余应力值大于基体件表面残余应力。