电子设备热管冷板优化设计及试验研究

2020-02-27曾乐业李翔

曾乐业,李翔

(1. 北京星网船电科技有限公司 湖南分公司,长沙 410006; 2. 电子科技大学 航空航天学院,成都 611731)

军用加固计算机是指控系统的核心,是战场指挥管理和武器控制的重要工具。随着电子集成技术的发展,其向着多功能、高密度、高功率方向发展,由此带来计算机的热流密度不断提高。为满足复杂恶劣战场环境下可靠性要求,对芯片的散热提出了更高要求[1]。热设计的目的是控制电子设备内部所有电子元器件的温度,使其在设备所处的工作环境条件下不超过规定的最高允许温度[2]。

热管是传热领域在20 世纪最重要的发明之一,它利用工质的相变潜热进行热量传递。相比固体热传导,单位质量的热管可多传递几个数量级的热量,且具有更优的等温性、快速的热响应性及可变换热流密度的功能[3-5]。热管的传热特性、长寿命及可靠性使其广泛应用于机载、舰载等电子设备的热控制。

文中以某军用加固计算机的散热冷却为背景,研制了一种低热阻结构的热管冷板,进行了不同热流密度下的常温与高温试验,并与原结构热管冷板在相同工况下进行了对比研究,以期为该新型结构的热管冷板的实际应用奠定基础。

1 热管冷板优化设计

加固计算机是基于CPCI 总线的标准19 英寸6U密封机箱,内装模块是6U CPCI 加固模块。其中主板模块宽度为4 HP,其主要芯片CPU 与GPU 的总热设计功耗大于65 W。原主板模块冷板采用经黑色阳极氧化的铝合金,并在表面嵌入热管构成,热管采用导热胶粘接,如图1 所示。整机进行高温+55 ℃试验时, CPU 与GPU 温度过高,甚至接近阀值。GJB 6603—2008 中6.1.2 款“模块的功耗”规定了插件宽度为4 HP的模块单件功耗不宜超过40 W[6],插件宽度为8 HP的模块单件功耗不宜超过70 W[6]。因此,主板模块的热设计功耗超过了GJB 6603 的要求,原冷板难以满足芯片及整机的可靠性要求[7]。

图1 计算机与原冷板结构Fig.1 Structure of computer and the original cold plate

1.1 传热分析

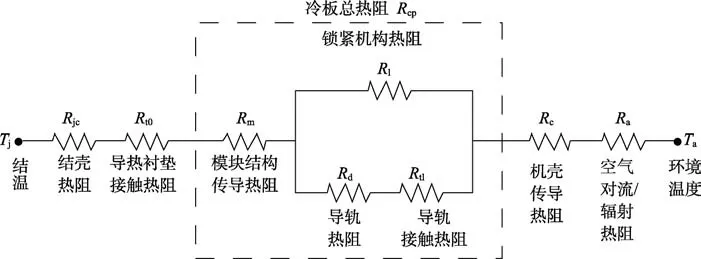

由于机箱为密封无风扇结构,热传导为主要传热方式,主板热源芯片的传热可采用图2 所示的热阻网络模拟[8]。

图2 主板模块传导冷却热阻网络Fig.2 Motherboard module conduction cooled thermal resistance network

芯片结温Tj可表示为:

式中:Φ 为芯片耗散的热量;Rs为总热阻。根据热阻网络,Rs可表示为:

在主板功耗确定情况下,对原结构冷板进行优化设计时,只有从降低总热阻Rs着手。当机箱散热方式及冷板锁紧机构方式确定后,采取降低模块结构热阻Rm及降低各界面接触热阻成为最有效途径。文献[9]介绍了一种测量板间接触热阻的新方法,文献[10]采用有限元数值计算方法得到了接触热阻的近似计算公式,可表示为:

式中:hy为表面粗糙度;λ1、λ2、λ3为接触面材料及间隙物导热系数;k1、k2、k3为接触面系数。

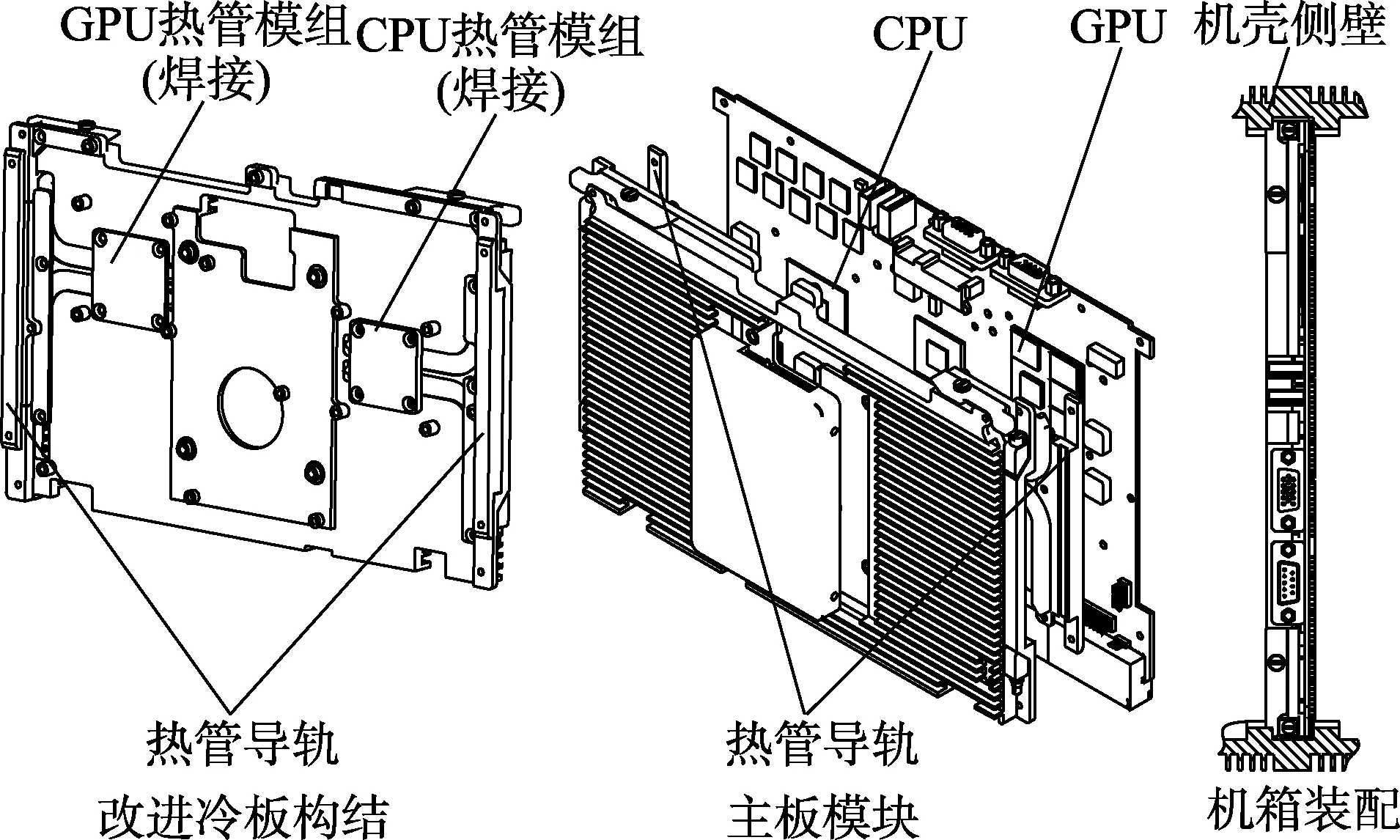

1.2 新型冷板结构

热设计的原则就是自芯片至耗散环境之间,构建一条热阻尽可能低的热流路径[4]。通过传热分析,新型冷板结构应尽可能降低模块传导热阻Rm及各界面接触热阻Rt。与原冷板不同之处在于,新型冷板设计了CPU 与GPU 热管模组,热管模组采用热管与紫铜块焊接而成。将其蒸发段替代原紫铜块与芯片接触,其冷凝段为铜导轨,通过楔块锁紧机构与机箱壁搭接。利用热管相变传热特性来降低Rm,将CPU 与GPU 的热量以低热阻路径快速传导至机箱上下侧壁,如图3 所示。为了降低各界面接触热阻Rt,采用高导热系数的紫铜导轨及低温焊锡膏替代铝导轨及导热胶,其中锡膏导热系数达到50 W/(m·K),远大于一般的热界面材料(TIM)。

图3 新型冷板结构与装配图Fig.3 Structure and assembly drawing of new cold plate

2 试验方案及装置

为了验证新型冷板的传热性能,对改进前后两种冷板进行了常温及高温试验。将两种冷板构成的单板测试平台及加固计算机分别置于试验环境中。试验过程中,通过测试程序加载主板功耗,对比冷板在30 W及65 W 热功耗情况下的传热性能。

试验装置由单板测试平台、加固计算机、功率计、TP-700 多路数据记录仪、K 型热电偶、温度试验箱及软件测试平台等组成,测点及芯片结温分别由数据记录仪及监控软件自动采集。试验及测试程序按照既定的步骤进行:将热电偶用导热胶粘接主板、冷板及机箱测试点,搭载测试平台(单板或整机)。高温试验需按照GJB 150.3A 中试验方法将单板或整机进行保温热浸,观察数据记录仪及监控软件在初始功耗(30 W)的温度曲线,待温度曲线平直后,通过测试程序Burin Test 加载功耗至65 W,直至各测点温度再次达到稳态。

3 结果及分析

3.1 常温试验

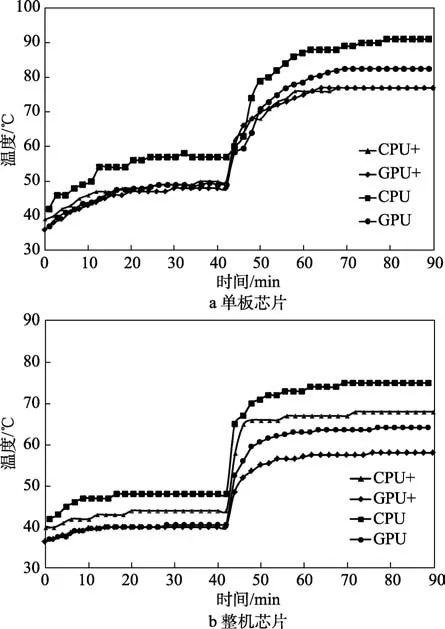

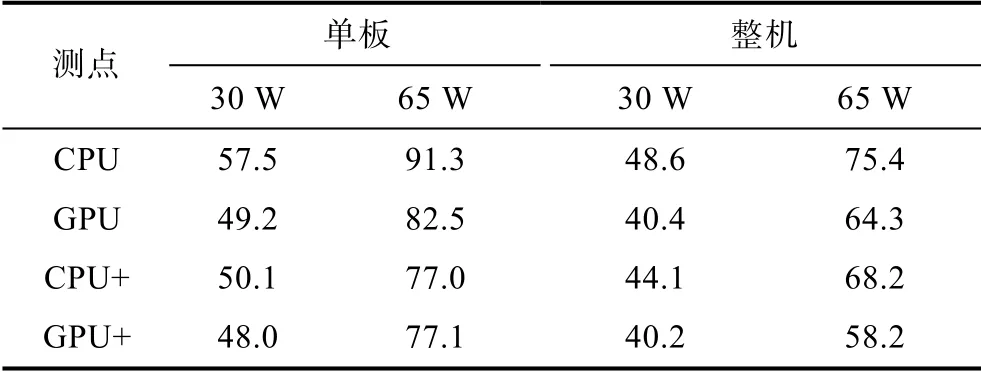

常温试验环境温度为+23 ℃,两种结构的热管冷板在30 W 及65 W 两种不同热流密度下的单板及整机启动性能及稳态性能如图4 所示。图中新型结构冷板芯片温度以CPU+及GPU+表示,稳态温度数据对比见表1。

由图4 及表1 结果分析可知,当主板功耗为30 W时,由于CPU 为主要发热芯片,单板及整机状态下两种冷板GPU 温度达到稳定后基本相同,CPU 温度分别下降了7.4 ℃及4.5 ℃。测试程序加载功耗到65 W 时(时间轴45 min 位置),即CPU 及GPU 均达到满负荷工作,单板试验中新型结构冷板使CPU 及GPU 温度分别降低了14.3 ℃及5.4 ℃,而整机试验中分别降低了7.2 ℃及6.1 ℃。

图4 常温试验温度响应对比Fig.4 Temperature response of normal temperature test: a) single chip; b) whole machine chip

表1 常温试验主板芯片稳态温度Tab.1 Motherboard chip steady temperature in normal temperature test ℃

对于新型结构热管冷板,由于其热管模组采用焊锡膏焊接而成,极大地降低了界面热阻。单板试验时,热量通过自然对流与辐射散发至热沉,故CPU 及GPU 温差极小,CPU+及GPU+曲线基本重合。整机试验时,由于热管模组的冷凝段作为导轨,与机壳上下内壁搭接,构建了由热源至机壳的最短传热路径,当主板功耗为65 W 时,改善效果非常显著。

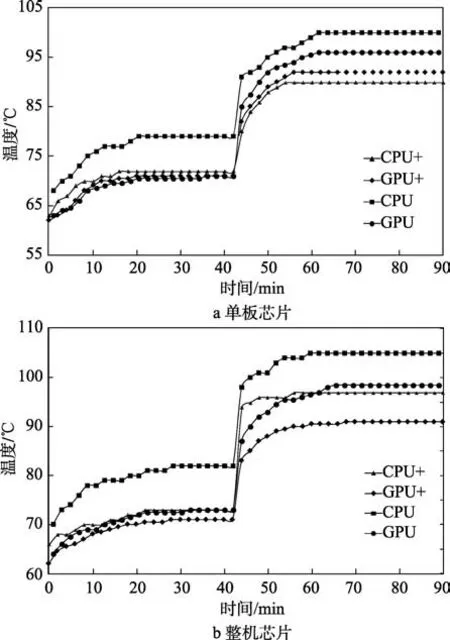

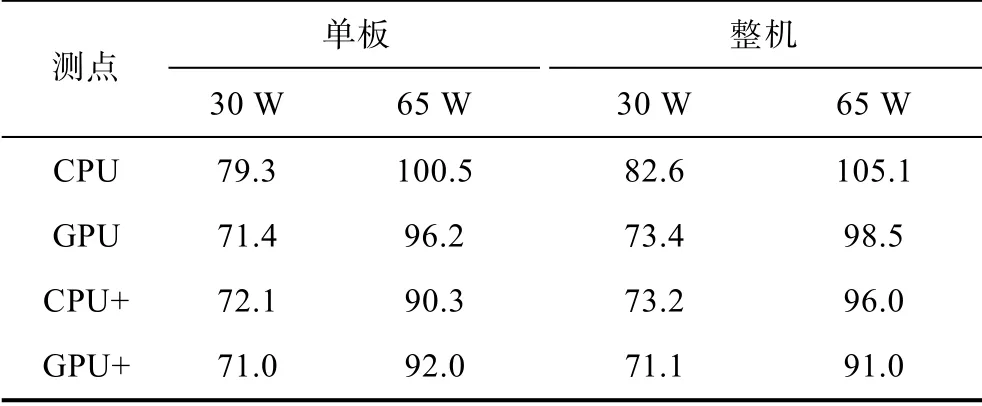

3.2 高温试验

由于采用原结构冷板的加固计算机在高温+55 ℃环境试验过程中满负载运行时出现高温过载,需对优化设计后的热管冷板在高温环境下的传热性能进行验证。试验过程中,同样加载主板功耗至65 W,两种结构的热管冷板在不同热流密度下的单板及整机启动性能及稳态性能如图5 所示,高温芯片的稳态温度数据对比见表2。

图5 高温整机芯片温度响应对比Fig.5 Temperature response of high temperature test: a) single chip; b) whole machine chip

表2 高温试验主板芯片稳态温度Tab.2 Motherboard chip steady temperature in high temperature test ℃

由图5 及表2 结果分析并对比常温试验响应曲线,高温试验时,新型结构热管冷板响应特性与常温相同。当主板功耗为30 W 时,单板及整机CPU 温度分别下降了7.2 ℃及9.4 ℃;将主板功耗加载到65 W,单板试验中新型结构冷板使CPU 及GPU 温度分别降低了10.2 ℃及4.2 ℃,而整机试验中分别降低了9.1 ℃及7.5 ℃。

由表2 可知,原冷板在单板满负载运行时,CPU结温为100.5 ℃,而在整机试验时已达到105.1 ℃,已接近芯片的允许结温,会影响芯片寿命及产品的可靠性。对于半导体器件,温度每升高10 ℃,其可靠性将会降低50%,采用优化设计后的热管冷板能明显地提高芯片工作寿命及整机可靠性。

4 结论

对改进前后的热管冷板进行了常温与高温试验研究,并考察了不同热流密度下冷板的传热特性,试验得出以下结论:

1)采用热阻网络模型对芯片散热进行传热分析,通过降低模块传导热阻及界面接触热阻,冷板传热特性得到改善。

2)当主板热流密度达到最大负荷运行时,原结构冷板已不能满足高温试验要求。改进后的热管冷板使CPU 及GPU 温度在极限工况下分别下降了9.1 ℃及7.5 ℃,有效解决了高温高热流密度状态下散热问题,提高了整机环境适应性和可靠性。

该热管冷板结构设计方法可应用于采用CPCI、CPEX 及VPX 等总线架构的加固计算机产品中,对其他电子设备散热设计也有较好的借鉴作用。