界面层对纤维增韧陶瓷基复合材料力学性能 影响的研究进展

2020-02-27王章文张军方国东孟松鹤

王章文,张军,2,方国东,孟松鹤

(1. 哈尔滨工业大学 特种环境复合材料技术国防科技重点实验室,哈尔滨 150001; 2. 中国空气动力与研究发展中心,四川 绵阳 621000)

高超声速飞行器在服役过程中需利用烧蚀、微烧蚀或非烧蚀型的热防护系统抵御恶劣的气动热/力载荷环境[1-2]。纤维增韧陶瓷基复合材料(FTCMCs)作为非烧蚀或微烧蚀型热防护材料,具有优异的耐氧化烧蚀、抗高温冲击和轻质高强等特点,被广泛应用于火箭发动机喷管、导弹天线罩、涡轮叶片和其他高温结构部件[3-7]。FTCMCs 是为了克服陶瓷基体材料的本征脆性,通过引入纤维(碳纤维或SiC 纤维)对陶瓷基体材料进行增韧而形成的一种复杂多相非均质的复合材料。陶瓷基体材料的致密化温度较高,引入纤维后,过高的烧结温度会导致纤维和基体的界面处发生强烈的化学反应,进而导致纤维结构损伤。因此需要对纤维表面进行改性,来有效抑制纤维在高温处理过程中的损伤,同时通过界面设计来提升纤维对FTCMCs 的增韧效果。国内外较多的是采用涂层处理来改性纤维(在纤维与基体之间形成界面层),常见的涂层有热解碳(PyC)涂层、多孔碳化硅(SiC)涂层、PyC/SiC 复合涂层等[8-10]。FTCMCs 的增韧机制归因于纤维/基体界面的能量耗散机制(如图1 所示),其中界面层传递基体和纤维之间的应力,并且可捕获和偏折基体裂纹而耗散能量[7]。界面层的厚度和性能等直接影响FTCMCs 的力学性能。

关于界面层对FTCMCs 力学性能影响的研究以及界面层厚度的优化设计已然成为国内外FTCMCs研究领域的焦点[11-13]。相对于树脂基纤维复合材料,关于界面层对FTCMCs 力学性能影响方面的研究和总结较为缺乏。文中对国内外近年来含有界面层的FTCMCs 力学性能的实验及模拟研究进行了综述和讨论,可为进一步优化FTCMCs 的力学性能、发展材料分析评价方法和拓宽FTCMCs 的应用领域提供参考。

1 界面层对FTCMCs 力学性能影响的实验研究

FTCMCs 的制备温度往往达到1000 ℃以上,为避免高温导致纤维性能退化,增韧体的制造温度必须高于复合材料的制备温度,目前满足高温环境要求且应用广泛的是碳纤维增韧体和碳化硅纤维增韧体。在纤维表面沉积涂层,是防止纤维结构损伤和调整界面结合强度的一种有效方法。为了研究界面层及其厚度参数对FTCMCs 破坏模式的影响规律,众多科研工作者基于实验测试对FTCMCs 的破坏进行了微观结构表征和机理分析。

1.1 短切碳纤维增韧陶瓷基复合材料

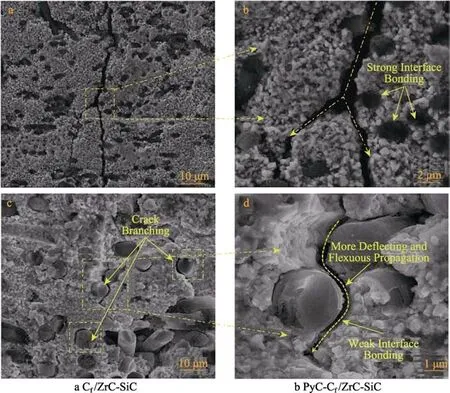

短切碳纤维增韧陶瓷基复合材料由于加工简单、制备周期短、成本低受到广泛关注[14-15],Cheng Y等[16]采用单边切口梁(SENB)三点弯实验测试了有、无PyC 涂层的短切碳纤维增韧ZrC-SiC 基复合材料的抗弯强度和断裂韧性,载荷位移曲线如图2 所示。测试后裂纹扩展区和对应界面层的微观结构如图3 所 示。结果表明,PyC 涂层可以很好地降低纤维与基体的界面结合强度,通过裂纹偏转等增韧机制提高了复合材料的断裂韧性。

图2 SENB 测试的载荷位移曲线Fig.2 The load-displacement curves from SENB test

图3 SENB 测试后裂纹扩展区和相应界面层的微观结构Fig.3 The microstructures of crack branching area and corresponding interface layer after SENB test

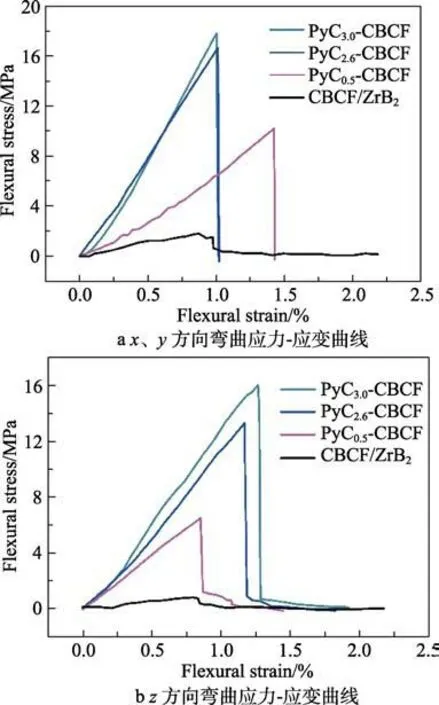

Xu X 等[17]通过控制沉积时间得到厚度分别为0.5、2.6、3.6 mm 的PyC 界面层,研究了不同厚度的界面层对短切碳纤维ZrB2陶瓷基复合材料微观结构和力学性能的影响。结果发现,复合材料的弯曲强度随着界面层厚度的增加而增加,如图4 所示。

由此可以看出,纤维表面沉积涂层可以优化纤维与基体的界面结合状态,提高复合材料的抗弯性能。也有文献表明,随着涂层厚度的增加,碳纤维的强度会下降。Fang C 等[18-20]对不同PyC 厚度的Cf/ZrB2-SiC复合材料进行拉伸和弯曲试验,研究表明,PyC 涂层提高了复合材料的断裂应变,但是当涂层厚度超过临界值时,复合材料的强度却呈下降趋势。其中抗拉强度急剧下降(≥30%),原因是涂层材料的拉伸强度较低,以及各组分热膨胀率不匹配产生的热残余应力。

1.2 连续碳纤维增韧陶瓷基复合材料

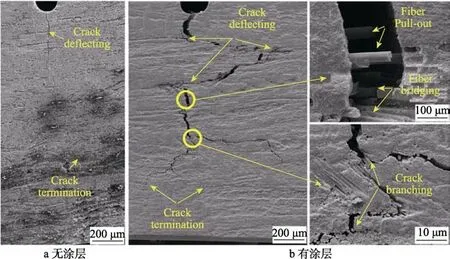

连续碳纤维比短切碳纤维更有利于触发增韧机制,包括碳纤维拉拔、裂纹偏转和纤维桥联,使超高温超导材料的破坏应变和断裂功显著提高[21-23]。Zhang D 等[24]基于浆料刷涂及放电等离子烧结工艺,系统研究了PyC 涂层对Cf/ZrB2-SiC 复合材料微结构及力学性能的演变规律,如图5 所示。结果表明,PyC 涂层能够有效抑制纤维结构的损伤和性能退化,使Cf/ZrB2-SiC 复合材料具有非脆性断裂特征。Hu P 等[25]采用有、无PyC 涂层涂覆的3D 针刺编织体,制备了两种连续碳纤维增韧ZrC-SiC 复合材料,并研究发现PyC 涂层使碳纤维与陶瓷基体间的强界 面结合转变为弱界面结合,纤维拔出和纤维桥联的长度是无PyC 涂层的2 倍多。

图4 不同界面厚度ZrB2改性PyC-cbcf 的抗弯性能Fig.4 Flexural properties of ZrB2modified PyC-CBCF with different PyC interface thickness: a) typical flexural stress/strain curves for x, y direction; b) typical flexural stress/strain curves for z direction

关于不同厚度的涂层对连续碳纤维增韧陶瓷基复合的力学性能的影响,秦琅[26]、Wang D 等[27]研究发现,随着界面厚度的不断增加,Cf/ZrC-SiC 复合材料的弯曲强度和断裂韧性先增加后降低。原因是当界面层厚度过薄时,界面结合强度较高,复合材料呈脆性断裂;当界面层厚度超过临界厚度,由于界面结合强度过低,复合材料呈剪切断裂。

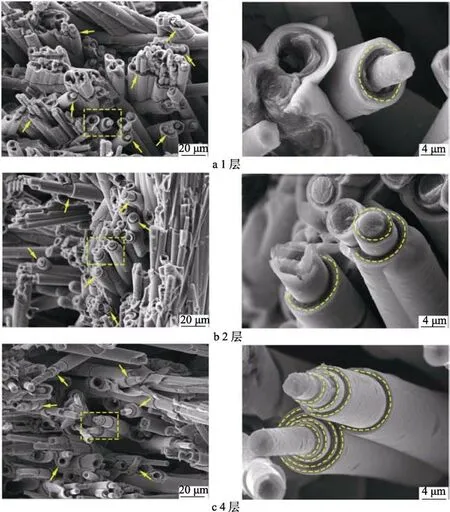

多层界面相由多个不同物质的子层组成,各子层的成分、厚度以及层数等参数均可调节,界面的应力传递、抗氧化等作用可分别由不同的子层来承担,这样便克服了单层界面相功能单一的缺点[28]。Jia Y 等[29]分析了PyC-SiC 的层数对连续碳纤维增韧多层PyC- SiC 复合材料的微观结构(如图6 所示)及力学性能的影响,研究表明,随着PyC-SiC 层数的增加,复合材料的抗弯强度与断裂韧性均呈升高趋势。这是因为多层结构为裂纹的扩展和偏转提供了更多的通道,有利于更多断裂能量的耗散。

图5 连续碳纤维增韧ZrB2-SiC 复合材料的典型裂纹扩展路径Fig.5 Typical crack growth path of continuous carbon fibre toughened ZrB2-SiC composites: a) without coating; d) with coating

图6 不同PyC-SiC 层数的复合材料断口微观形貌Fig.6 Fracture morphology of composite materials with different PyC-SiC layers: a) 1 layer; b) 2 layers; c) 4 layers

对于高温氧化条件下的性能,Engesser J M 等[30]在1100 ℃时发现由于C/SiC 复合材料基体被氧化生成的玻璃相(SiO2)填充了基体内的裂纹,但随着温度进一步升高,抗氧化物质开始消失。黄鹏飞等[31]采用扫描电镜和原位加载装置探究了不同高温下C/SiC 复合材料的细观损伤机理,研究发现,随着氧化程度的加强,界面层失去偏转裂纹的能力,碳纤维的弯曲强度逐渐降低,出现灾难性破坏。从高温氧化条件下的性能研究可以看出,适当厚度的涂层能有效地防止纤维结构被氧化损伤。Wang D 等[27]通过高温烧蚀实验发现,当PyC 厚度过大时,复合材料的质量和线性烧蚀率又逐渐升高。这是因为涂层厚度过大,导致孔隙率增大,进而导致复合材料整体抗氧化烧蚀性能降低。

1.3 碳化硅纤维增韧陶瓷基复合材料

相对碳纤维而言,SiC 纤维具有优异的高温耐氧化性和耐腐蚀性。碳化硅纤维增强陶瓷基复合材料很好地满足了高科技产业的需求和发展,并在军事武器装备领域得到了更广泛的应用,是先进核能系统(如气冷快堆)的结构候选材料[8,32-33]。

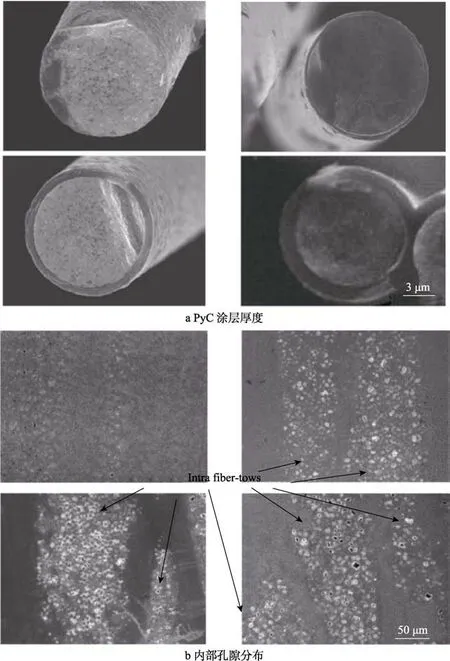

关于界面层对碳化硅纤维增强陶瓷基复合材料常温下力学性能和破坏模式的影响,Shimoda K 等[34]研究了不同PyC 厚度下单向SiCf/SiC 复合材料力学性能和断裂行为,结果表明,随着界面层厚度从0~1.00 μm,复合材料的抗弯强度单调下降。原因是随着界面层厚度的增加,纤维束内部的孔隙率变大,如图7 所示。

图7 微观结构Fig.7 Microstructure: a) thickness of PyC; b) internal pore distribution

Yang W 等[35-37]研究了界面层厚度对2D-SiCf/SiC复合材料抗弯强度的影响,均得到界面层存在一个临界厚度使复合材料取得最佳的弯曲强度的结论。Hinoki T 等[38-39]研究了SiCf/SiC 复合材料的纤维表面涂层对界面抗剪强度的影响,表明适当降低界面剪切应力,可以提高复合材料的抗弯强度。Yu H J 等[40]采用先驱体浸渍和热解法制备了含有不同涂层的3D-SiCf/SiC 复合材料,研究发现,SiC 涂层导致纤维和基体之间形成了很强的界面,强界面抑制了界面脱粘、裂纹偏转、纤维桥联和拔出的可能性。含有PyC涂层的3D-SiCf/SiC 复合材料具有更好的力学性能,这是由于合适厚度的PyC 界面层在控制界面脱粘、裂纹偏转和裂纹分支方面发挥了重要作用。界面层的组成和厚度决定了界面剪切行为,进而控制了复合材料的力学行为。

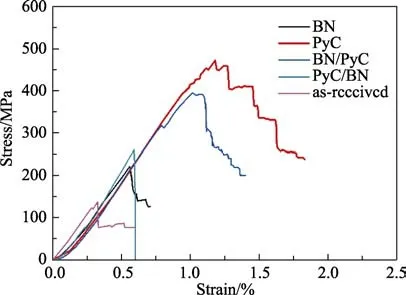

多层界面的SiCf/SiC 复合材料实验研究,主要是通过在 SiC 纤维表面涂覆(PyC/SiC)n多层界面、(BN/SiC)n多层界面和(PyC/BN)n多层界面[41-44]。Yang B 等[45]采用先驱体浸润热解法制备了具有 (PyC/BN)n界面层的3D-SiCf/SiC 复合材料,三点弯实验结果如图8 所示。得到三个结论:1)浸涂法制备的BN 涂层在纤维表面剥落开裂,不能有效防止基体与纤维的强结合;2)在制备BN 涂层的过程中,PyC 涂层的第一层被严重破坏;3)PyC 涂层的SiCf/SiC 复合材料表现出最佳的力学性能。

图8 不同界面的SiCf/SiC 复合材料的典型应力-应变曲线Fig.8 Typical stress-strain curves of SiCf/SiC composites with different interfaces

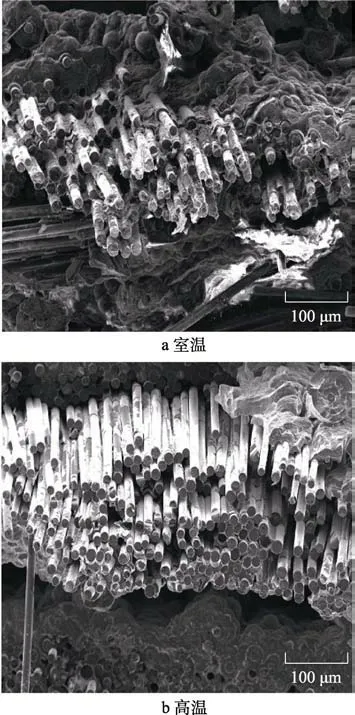

对SiCf/SiC 复合材料高温力学性能而言,高温强度和断裂韧性一般受界面层热稳定的限制[46-48]。迄今为止,研究者对界面层材料的抗氧化性能进行了一系列的研究,BN 界面层被认为具有更好的应用前景[49-56]。Sun E Y 等[57]提出BN 界面层为碳化硅纤维与陶瓷基体之间提供了合适的弱结合。陈明明等[58]对平纹叠层SiCf/SiC 复合材料进行了室温与高温(1200 ℃)条件下的拉伸实验,发现由于BN 界面层被高温氧化而消耗,使得纤维与基体的滑移力降低[59],最终导致高温环境下SiCf/SiC 复合材料的断裂应变比室温环境下的高,如图9 所示。

图9 平纹叠层SiCf/SiC 复合材料拉伸破坏断口形貌Fig.9 Tensile fracture morphology of SiCf/SiC composite: a) room temperature; b) high temperature

Ikarashi Y 等[60]为了模拟SiCf/SiC 复合材料涡轮叶片的高温拉伸力学性能,在1100 ℃的空气中进行了单调拉伸、恒拉伸和拉伸疲劳实验。研究发现,由于纤维和界面层被氧化,导致材料的拉伸强度变低,断口纤维有拉出且断裂面平整。原因是界面层被氧化,导致纤维与基体之间产生强烈的化学结合,最终纤维脆性失效[61-62]。目前研究碳化硅纤维增韧陶瓷基复合材料的高温力学多采用拉伸疲劳实验[53,63-64],结果表明,循环载荷下纤维与基体间的界面剪切应力退化是强度下降以及断裂行为的主要原因,因此要想准确预测SiCf/SiC 复合材料的强度问题,应该考虑氧化和界面磨损机制之间的相互作用。

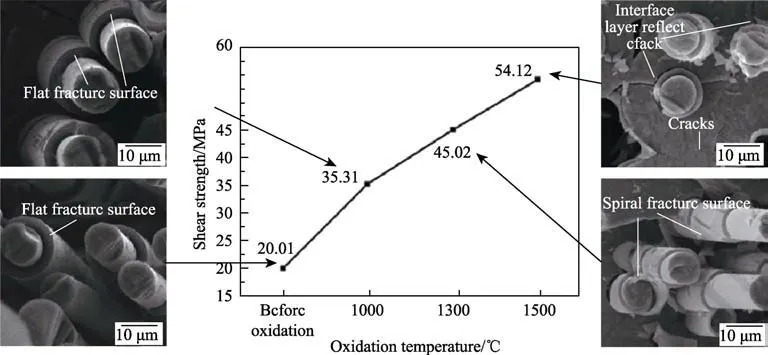

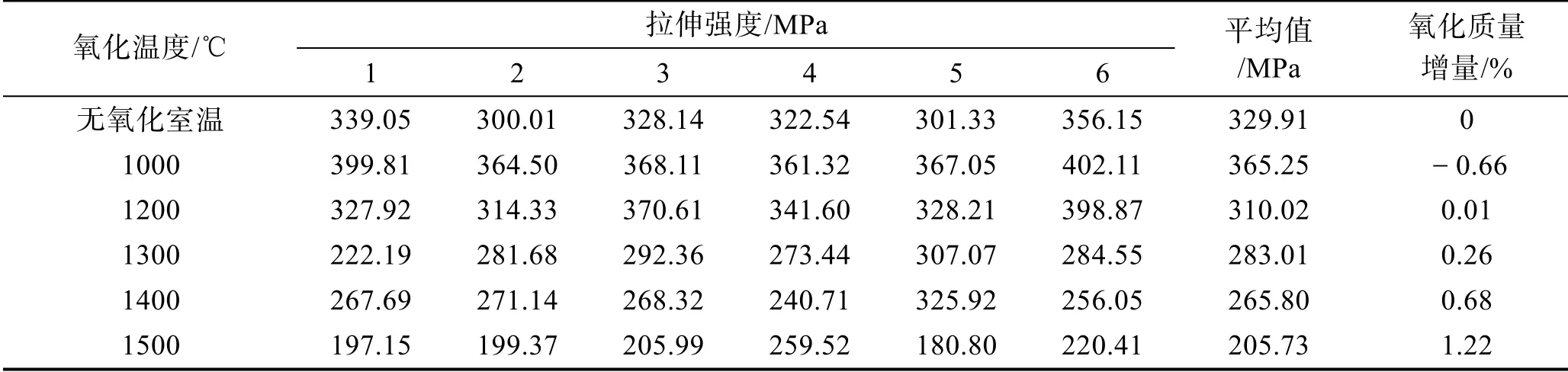

鲜有文献研究氧化温度对含界面层的SiCf/SiC复合材料在高温下力学强度和微结构演化的影响,主要因为实验需要大量的有效试件样品,制备时间长,成本高。Lu ZL 等[65]研究了SiCf/BN/SiC 复合材料在1000~1500 ℃不同温度的氧化环境下的力学性能,见图10 和表1。结果表明,随着氧化温度的升高,纤维与基体的界面结合强度不断提高,复合材料的抗剪强度增大。复合材料的抗拉强度随着氧化温度的升高而逐渐降低,纤维的拔出长度随着温度的升高而降低,在1500 ℃时,拔出长度几乎为0。

图10 SiCf/BN/SiC 微复合材料的纤维顶出试验及断裂机理Fig.10 Fibre push-out test and fracture mechanisms for the SiCf/BN/SiC mini-composites

表1 SiCf/BN/SiC 复合材料在不同氧化温度下的拉伸强度和氧化质量增量Tab.1 Tensile strength and oxidation mass gain for SiCf/BN/SiC mini-composites at different oxidation temperatures

2 考虑界面层的FTCMCs 损伤及失效模拟分析

实验是研究FTCMCs 宏观力学性能和破坏机理的有效方法,但针对不同厚度界面层对FTCMCs 损伤及失效模式的影响,实验方法难以系统表征微观结构与宏观力学性能的对应关系。例如由上述实验研究的工作可以得出,界面层存在一个厚度范围使得FTCMCs 的力学性能最佳,却无法准确研究出最佳临界值。通过实验研究FTCMCs 的力学性能多是采用破坏性实验,会消耗较多的材料,不具备经济性。随着细观力学理论的不断完善和有限元等模拟方法的快速发展,已经能够较为准确地分析考虑微结构的复合材料的力学性能。因此建立合理的分析模型与开发高效准确的数值方法是研究FTCMCs 损伤和失效的有效途径。

2.1 考虑FTCMCs 界面层的微观力学模型

针对复合材料的界面问题,建立合理准确的力学模型是进行损伤及失效分析的前提。在早期的研究工作中,将界面相处理为无厚度的界面,并不考虑界面相内部的应力分布[66]。卢子兴等用内聚力模型,建立了界面非线性模型,可以有效模拟界面脱粘的非线性行为[67]。

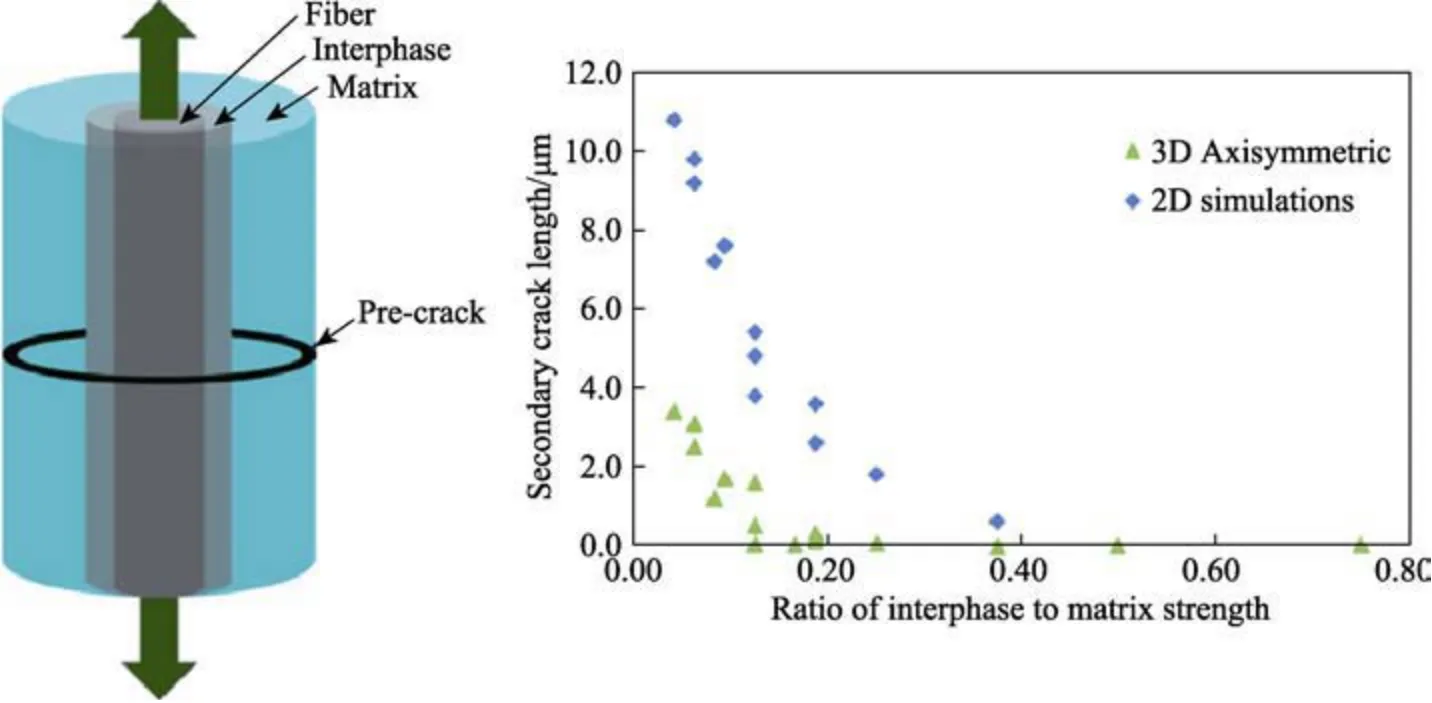

为了考虑有限界面层厚度对结果的影响,曹德胜等[68]、吕毅等[69]分别建立了包含界面层的二维、三维RVE 有限元模型,模拟分析了PyC 界面对C/SiC复合材料破坏模式的影响,得到界面层越薄,界面结合度越强,材料越容易发生脆性断裂的结论。Xu Y等[70]对多层界面相陶瓷基复合材料内部的残余应力进行了分析和优化。方光武等[71]针对陶瓷基复合材料多层界面相的应力传递进行了有限元模拟,研究发现通过合理配置陶瓷基复合材料内部多层界面相的结构、成分和厚度,可以实现界面相应力传递及失效模式的控制和优化。少数研究表明,有限厚度的界面层对 FTCMCs 基体裂纹扩展有重要的影响[72-73]。Braginsky M 等[73]基于扩展有限元方法模拟了界面性质变化对裂纹扩展行为的影响,与二维平面应变边界条件的模型相比,采用三维轴对称边界条件下多相模型计算得到的结果更加真实,且裂纹形态更加多样,如图11 所示。

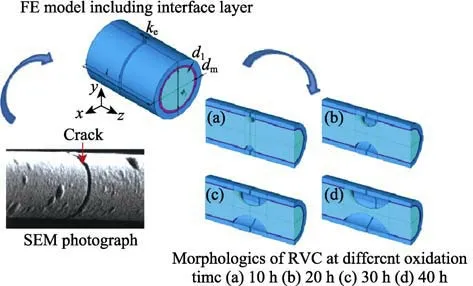

为了模拟陶瓷基纤维复合材料高温氧化环境下的力学行为,Xu Y 等[74]建立氧化环境下(低于800 ℃)C/SiC 复合材料的微观模型,表征了C/SiC 复合材料微结构在空气氧化环境中的破坏行为,如图12 所示。结果表明,较高的温度和压力下,界面层和纤维的氧化加剧,导致应力增加。

图11 三维轴对称边界条件下的多相模型及计算结果Fig.11 Multiphase model and calculation results under 3D axisymmetric boundary conditions

2.2 考虑界面层的FTCMCs多尺度损伤分析

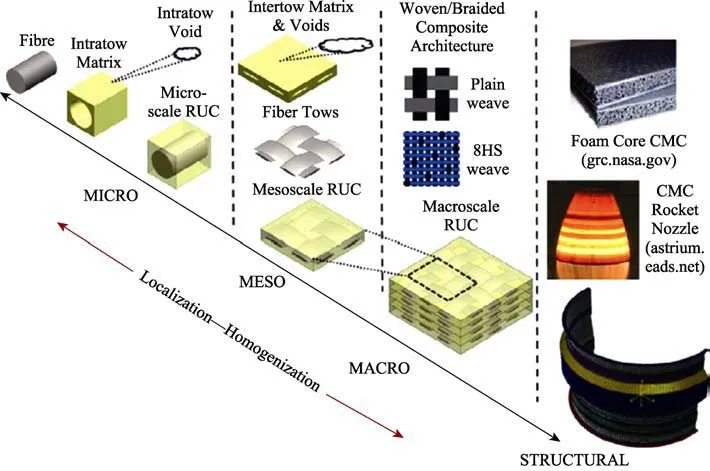

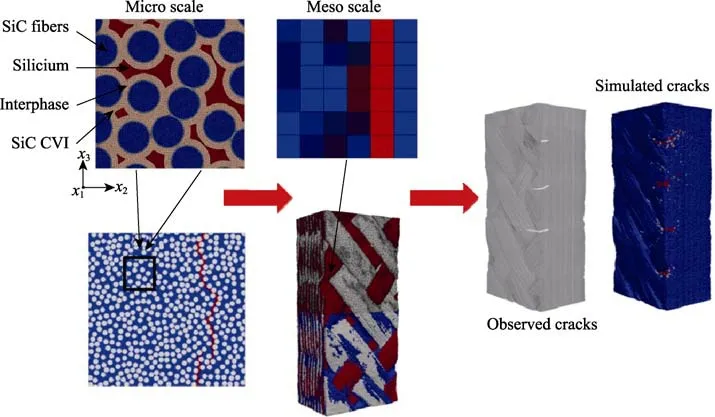

FTCMCs 是一种具有复杂多尺度结构的复合材料。微观尺度是单个组分的尺度,在细观尺度上,假设纱线是均匀的(均质细观尺度的性质是在微观尺度上进行数值模拟确定的),在宏观尺度上假设整个材料是均匀的。无论基于什么方法建立的微观模型,其中用于细观力学分析的输入参数并不容易通过实验来测量获得,而多尺度策略是克服此类限制的一种有效方法。FTCMCs 的损伤可以从纤维和基体、纤维束或编织体等任何一个尺度开始,因此有必要开发基于真实的物理模型来描述这些材料在相应尺度下的线性弹性和非线性行为本构。多尺度建模可以将微观、细观尺度的本构模型参数和力学行为与宏观尺度的损伤演化联系起来(如图13 所示)[75],从而 可以进一步拓展对非均质材料体系中损伤萌生和扩展的理解。

图12 氧化微观结构的建模和退化力学行为的计算Fig.12 Modeling of oxidized microstructure and computing of degraded mechanical behavior

图13 考虑制造引起的损伤的编织陶瓷基复合材料的多尺度模型Fig.13 Multiscale model of woven ceramic matrix composites considering manufacturing induced damage

Mazars V 等[76]提出了一种模拟细观尺度第一横向裂纹的微细观建模方法。用内聚力模型来模拟界面涂层与SiC 基体间的脱粘行为,接着在微观损伤虚拟试验的基础上,推导了纱线的面内损伤和正则化连续损伤规律(消除网格依赖性)。最后基于μCT 扫描的标本进行三维细观损伤的计算,并将模拟裂纹的位置与同一试件上的实验裂纹位置进行比较,吻合较好,如图14 所示。

图14 三维陶瓷基体复合材料多尺度损伤建模与第一裂纹的位置Fig.14 Multi-scale damage modeling of 3D ceramic matrix composites and the position of the first crack

针对树脂基复合材料性能的多尺度建模研究十分广泛[77-8],并且大多数是基于力学行为的模拟以及针对单一物理场性能的预测。根据FTCMCs 复杂的服役环境,需要解决的是关于高温、氧化和力学变形等多场耦合的问题,因此为了更有效地表征FTCMCs在真实环境下的损伤及失效行为,建立化学-热-力学耦合本构和损伤及失效模型是非常迫切和必要的。基于已有的实验数据,人们提出了各种理论模型来描述复合材料的氧化和耦合破坏行为[79],但是宏观氧化模型中需要确定的唯象参数太多,更重要的是宏观氧化模型不清晰,不能为进一步研究复合材料的耦合破坏行为提供更详细的信息,因此需要开发更先进的计算方法来模拟复合材料的化学-热-力学耦合破坏过程。Zhao Y 等[80]基于ABAQUS 有限元软件,开发用户自定义单元(UEL)子程序,实现了化学-热-力学场的耦合,建立了陶瓷基复合材料的化学-热-力学耦合破坏的多尺度模型(如图15 所示),并对SiC 涂层纤维单丝、C/SiC 复合材料代表体积单元(RVC)的耦合失效问题以及C/SiC 复合材料的氧化过程进行了深入研究。

目前针对多场耦合作用下FTCMCs 微观结构与宏观性能的系统表征十分缺乏,建立切合实际的物理模型以及开发更先进的多尺度分析方法,是解决复杂服役环境下FTCMCs 性能表征难题的有效途径。

图15 氧化-热-力学多场耦合失效多尺度过程示意Fig.15 Schematic diagram of multi-scale process of oxidation-thermal-mechanical multi-field coupling failure

3 结语

文中详细综述了近年来国内外针对界面层对FTCMCs 力学性能以及破坏模式影响的实验研究,考虑界面层时FTCMCs 损伤及失效的数值方法研究。从研究结果来看,界面层可以有效改善纤维与基体的结合形式,并且可以显著提高复合材料的增韧效果。考虑界面层影响的数值模型更加复杂,却能更好地揭示实际服役过程中复合材料的失效机制,但是目前国内外针对复杂环境下FTCMCs 多场耦合分析模型的研究还较为缺乏。因此深入研究界面层以及其对复杂服役环境下FTCMCs 性能的影响具有重要意义。

大量研究表明,界面层厚度对FTCMCs 的致密度有负面影响,引入界面相导致复合材料内部孔隙率变高,抗氧化性能降低。合理控制致密度的变化,能够优化复合材料整体性能,使其在结构质量最轻的情况下满足刚度及强度的需求。因此,根据服役环境合理调控界面层的厚度,进而控制FTCMCs 的致密度,最终形成可充分发挥材料服役性能(表面具有致密的抗氧化层、内部具有轻质的多孔结构)的轻质梯度FTCMCs。通过多场耦合多尺度建模分析方法来表征和优化FTCMCs 在复杂服役环境下的性能,系统揭示界面层等微观结构与宏观复合材料性能的对应关系,进而指导工艺设计,均是未来纤维增韧陶瓷基复合材料界面层的重点研究方向。