苯乙烯装置正常生产过程中的关键控制点及如何预防聚合

2020-02-26刘维国

刘维国

中海石油宁波大榭石化运行九部,中国·浙江 宁波 315812

1 概述

苯乙烯装置的原料为乙苯和低压(0.25MPa)蒸汽,两种原料通过高温蒸发混合进入反应器的催化剂床层进行脱氢裂解吸热反应,产出苯乙烯、a-甲级苯乙烯和焦油。同时,逆向反应产出副产物苯、甲苯及部分未反应的乙苯(EB),在反应过程中同时因苯乙烯有单体聚合的特性,在高温的情况下,聚合会更迅猛,所以在生产苯乙烯的过程中都在负压的系统中进行。

2 苯乙烯的生产路线及目前使用的工艺包

中国最早使用的工艺包技术是中国兰州石化设计院的工艺包,是通过三氧化二铝作为催化剂,以苯和乙烯作为原料生产乙苯之后再高温催化生产苯乙烯,这种工艺生产不能完全密闭,对环境污染很严重,24 小时后要人工配置一次催化剂,劳动强度大,在通过搅拌釜进行生产乙苯单元的混合产品。乙苯高温催化制成苯乙烯转化率只有35%左右。产能只有3 万t/年。

在90年代,中国开始引进国外的工艺包,美国的鲁姆斯和英国的贝吉尔技术。两种工艺包的技术路线基本相同,生产乙苯是烷基化加转烷基化技术,在密闭的系统中用苯和乙烯作为原料生产乙苯,收率及转化率。苯乙烯的生产过程是用乙苯作为原料与低压蒸汽混合蒸发后进入催化剂床层在负压的系统中进行反应,转化率在65%左右。(1)

进入2000年以后,中国先后有常州瑞华化工技术股份公司和上海医药工程设计有限公司设计出中国苯乙烯装置的工艺包,目前在中国已经有近三十几套装置在运行,中国的设计方案汲取了鲁姆斯和贝吉尔的优点,改造了国际技术的缺点并消除了技术上的瓶颈,大大优化了设计,并能够利用催化干气提取乙烯生产乙苯之后制造苯乙烯,使装置能耗和物耗降低很多,同时成本降至最低[1]。

3 乙苯、苯乙烯生产过程中的反应机理

第一,生产乙苯的主要原料是苯+乙烯生成乙苯、烷基化反应有气相法和液相法,反应过程中产出乙苯及不可逆转二乙苯、三乙苯——多乙苯,转烷基化基本全部采用液相法,反应是可逆反应苯+多乙苯进行可逆反应[2]。

主反应有以下几点:

C2H4+C6H6=C6H6C2H2 烷基化反应生成乙苯

C6H4( C2H6)2+ C6H6=2C6H5C2H5 烷基转移反应生成乙苯

副反应有以下几点:

C6H6C2H2+ C2H4= C6H4( C2H5)2 烷基化副反应生成二乙苯

C6H4( C2H6)2+ C2H4= C6H3( C2H5)2 烷基化副反应生成多乙苯

第二,生产苯乙烯的原料主要是乙苯,工艺路线都是采用乙苯负压脱氢制苯乙烯技术。反应过程是强吸热过程,脱氢反应器采用轴径向流反应器。

C6H5C2H5 →C6H5C2H3+ H2 乙苯脱氢生成苯乙烯+氢气

这是个强吸热可逆增分子反应,至于反应向那个方向进行,则取决于反应器的操作条件。在脱氢反应过程中还发生热裂解反应、氢化反应等负反应,其中主要副反应如下:

C6H6C2H2 →C2H4+C6H6 乙苯热裂解生成苯+乙烯

C6H5CH2 CH2+ H2 →C6H5CH3+ CH4

C6H5CH2 CH2+ H2 →C6H6+ C2H6

CH4+H2O →CO+3H2

C2H4+2H2O →2CO+4H2

在乙苯脱氢工艺中,除了发生主反应和各类副反应外,原料乙苯中的化学杂质也发生反应,生成物还会进一步发生反应,如二甲苯裂解、异丙苯脱氢生成a-甲基苯乙烯,聚苯乙烯及焦油等。

4 苯乙烯装置生产过程中的关键控制点

4.1 苯乙烯装置工艺的流程简图、原料及产品控制指标

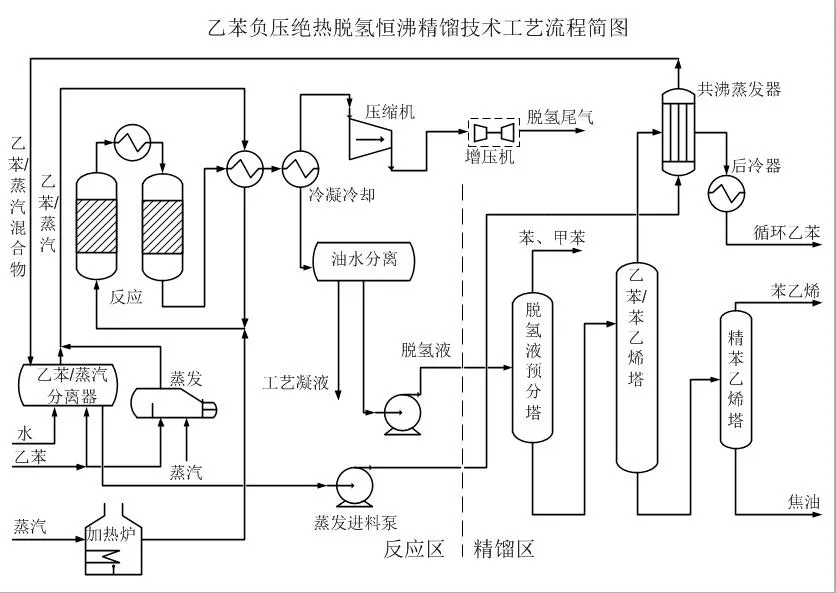

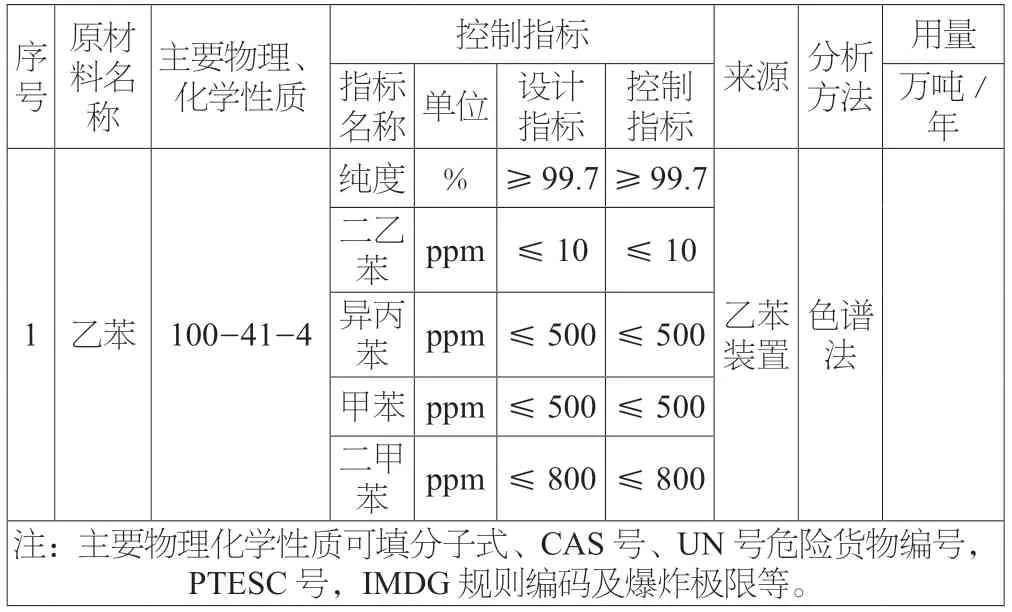

苯乙烯装置工艺流程简图、原料及产品控制指标详见图1、表1、表2所示。

图1 乙苯负压绝热脱氢恒沸精馏技术工艺流程简图

表1 乙苯原料要满足表内参数

表2 苯乙烯合格产品成分组成表

因此,通过上表可得知,原料乙苯的质量组成直接影响苯乙烯装置的正常运行及苯乙烯产品质量。

4.2 反应系统的关键控制是温度、压力、水比(蒸汽/乙苯)的比值

第一,乙苯脱氢生成苯乙烯的反应是吸热反应,故乙苯的平衡转化率随着反应温度的升高而增加,当反应温度的升高副反应也将加剧,故生成苯乙烯的选择性也将降低,因而反应温度也不宜过高,从降低能耗和催化剂Cat 使用寿命出发,在保证苯乙烯单程收率的情况下,尽量采用较低的反应温度。

第二,对于给定的反应温度和水比,乙苯的转化率随着反应压力的降低而显著增加。在相同的乙苯液体空速和水比下,随着反应压力降低,可相应降低反应温度,而苯乙烯的单程收率维持不变。此时,脱氢产物(即“脱氢液”)中的副产物苯、甲苯等也明显减少,苯乙烯选择性获得提高。这一特性是由主反应式所示乙苯脱氢生成苯乙烯为增分子反应所决定的[4]。

此外,由于苯乙烯是容易聚合的物质。反应压力高,将有利于苯乙烯自聚,生成对装置正常运转十分不利的聚苯乙烯(它会造成管道、设备的堵塞);降低反应系统压力,则在一定程度上可抑制苯乙烯聚合。

鉴于上述两个原因,负压操作明显有利于提高苯乙烯的单程收率,故当今苯乙烯工业生产普遍采用负压脱氢工艺。而脱氢反应器趋于采用径向反应器,则是由于这种类反应器的催化剂床层薄,阻力小,有利于在反应区域形成负压操作条件。其中,工业上负压脱氢反应的操作压力通常为60~40kPaA。

4.3 水蒸汽的作用

水蒸汽/乙苯比对乙苯平衡转化率的影响是显而易见的。在恒定的反应温度和压力下,较高的水比可导致乙苯转化率提高[3]。水蒸汽的作用主要有如下两点。

4.3.1 降低反应物和反应产物的分压

水蒸汽的存在,降低了反应物和反应产物的分压,起到类似于降低反应压力的作用,从而使反应向着有利于生成苯乙烯的正方向进行,提高乙苯的转化率和苯乙烯的选择性。

4.3.2 延长催化剂寿命

水蒸汽可与催化剂表面的积碳发生水煤气变换反应生成CO 和CO2,蒸汽除焦延长了催化剂寿命。水蒸汽还可防止催化剂的活性成分还原为金属。

对于绝热脱氢工艺来说,加入的过热蒸汽更是不可缺少的供给反应热的载热体,过热蒸汽提供了乙苯脱氢所需的能量。在相同的乙苯液体空速和反应压力下,随着水比的降低,为维持一定的苯乙烯单程收率,就需要升高反应温度,但同时会带来脱氢液中副产苯和甲苯明显增加,苯乙烯选择性下降的后果。

尽管加入水蒸汽有许多好处,但水蒸汽加入量受到反应系统允许压降和能耗这两个因素的制约。由于高温过热水蒸汽的比容很大,过多加入水蒸汽势必增大反应物料的体积流量,从而增加系统压降,不利于降低反应区域压力。此外,增加水蒸汽加入量,必将增加能耗,一旦水蒸汽加入量增加到在经济上得不偿失的程度,那么提高水比将是没有意义的。目前,先进的乙苯脱氢工艺均追求以较低的水比获得较高的苯乙烯收率[2]。降低水比已成为衡量一个乙苯脱氢工艺技术和催化剂是否先进的重要评价指标之一。

工业上乙苯脱氢反应的水比随着所采用工艺技术路线的不同而有很大差异,负压绝热脱氢工艺的水比为1.2~1.4(wt);负压等温脱氢工艺的水比为1.0~1.2(wt);常压绝热脱氢工艺的水比为2.4~2.8(wt)。

综合上述三点是苯乙烯装置反应系统的关键控制点,合理地选择系统的温度、压力及水比是提高苯乙烯的产能的绝对因素。

5 苯乙烯精馏系统的操作优劣决定产品的收率

第一,精馏系统的操作要保证各精馏塔的操作压力,因苯乙烯的单体比重较大,一般设计都是采用负压精馏,热源采用低压蒸汽,合理的控制系统压力有利于苯乙烯单体不在高温下聚合。

第二,精馏系统在操作过程中系统绝对不能空气进入,一旦空气进入就会加速苯乙烯聚合的速度,长时间进氧会造成塔内聚合物的积累,严重会造成塔内件的堵塞,致使装置停工,一旦造成这种问题的出现,会长时间影响装置正常开工。

第三,精馏系统的操作过程中要绝对保证两种阻聚剂的加入量,DNBP(50%乙苯溶液)的加入量要保持在1200ppm,DNBP 是能在精馏过程中抑制苯乙烯单体的聚合及高沸物的产生。TBC(85%TBC 甲醇溶液)是加入到苯乙烯产品的一种阻聚剂,它的加入量随着环境的温度升高而提高注入量,冬季控制在10ppm,夏季控制在20ppm 以上,这样才能有效地在保存或运输过程中苯乙烯不聚合。

第四,精馏系统在操作过程中一定要控制苯乙烯混合物及单体在塔内的停留时间,因苯乙烯在高温区域停留时间过长会产生聚合,一旦聚合物的形成会以几何的速率增长。

第五,焦油中的苯乙烯含量也是影响苯乙烯产品收率的主要原因,一般控制在5%左右,如果控制过低,会增加停留时间,从而加倍产生聚合物。

6 苯乙烯装置聚合案例分析

中国江苏某苯乙烯装置,因精馏系统日常生产过程中没有按设计操作规程加入阻聚剂(DNBP),精苯乙烯塔填料层及回流分布器形成聚合物,致使装置无法正常运行,被迫停工检修,如图2、图3所示。

图2 苯乙烯装置精馏塔填料层聚合物

图3 回流分布器被聚合物填满

6.1 原因分析

(1)阻聚剂加入量过小,阻聚剂的成分过低。

(2)精馏塔系统漏氧。

(3)精馏塔操作回流比(塔顶回流与塔顶采出的比值)过小。

(4)前部精馏塔的塔釜物料在塔釜停留时间过长。

6.2 避免措施

(1)阻聚剂的加入量按操作规程要求控制加入量,定期检查分析指标,进入装置的助剂分析组成含量。

(2)精馏塔系统漏氧的检测方法,可以现场检查工艺管道法兰接口的密封性能,其次是观察系统抽真空机组的入口调节阀的阀位是否增加。

(3)精馏塔的操作回流比过小,可以节省塔釜重沸器的蒸汽加入量,增大回流比会增大塔釜的热源,从而提高生产成本,有效的保证精馏塔的回流比对塔内的组分分离效果是基本的保证。

(4)苯乙烯装置的精馏塔塔釜设计都是收缩型塔釜,目的是减少物料在塔内的停留时间,但是塔釜采出量过小,反而延长了物料的停留时间。

7 结语

根据苯乙烯装置精馏段或者提馏段的负荷性能图,其操作点位于区域中间不易发生漏液,也不易发生雾沫夹带,水蒸气作为加热介质,起到加热及冷却作用。防止苯乙烯聚合,是所有苯乙烯装置必须考虑的一个问题。如果问题得到有效解决,将会促进装置的安、稳、长、满、优运行。