临时支架在大跨度钢拱桥施工中的应用与研究

2020-02-26郭思军

郭思军

中交一航局第二工程有限公司,中国·山东 青岛 266071

1 引言

中国烟台港西港区30 万t 级原油码头工程钢拱桥施工项目位于烟台港西港区石油作业区内,在烟台港西港区一期工程东侧,山后李家山北侧。由于钢拱桥对加工环境和场地要求高,受现场场地和环境影响,经对加工厂家和施工场地的综合考察,并与设计进行了深入沟通,决定采用陆地整桥加工成型后,通过海上运输至施工现场进行整体吊装的工艺。考虑到业主要求工期紧,钢拱桥需两次起吊,且需要进行长距离运输,如何保证钢拱桥在快速加工组装和吊装下满足钢拱桥对精度、强度和稳定性要求成为本工程能否按期完工的关键。如何在钢拱桥的组装和吊装中,加快拼接进度,采用尽可能少的施工措施,并解决桥位架设过程中桥梁易产生弹性压缩变形影响拱肋成型曲线和拱肋的平面度的问题是论文研究的重要内容。

2 课题研究内容

2.1 方案比选和确定

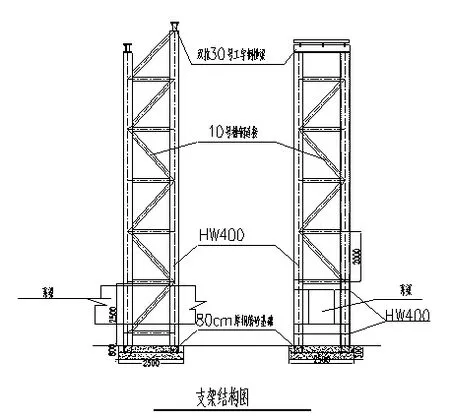

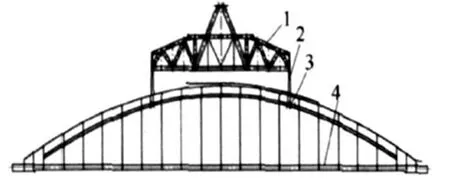

方案一:采用组装支架和吊装支架

为保证钢拱桥在整体拼接过程中在进行拱肋拼接时对精度和稳定性的要求,方法一是拱桥拼接时采用组装支架(支架如图1、图2所示),根据钢结构节段划分,在拱肋节段分缝位置处搭设支架,支架水平面和垂直方向用槽钢联结成剪刀撑以增加支架的刚性和稳定性。支架工字钢与砼基础部分接触的根部必须与预埋件焊接;拱桥吊装时利用型钢加工吊装支架,进行垂直吊装,减少钢拱桥的吊装变形。

图1 组装支架图

图2 吊装支架图

方案一的优点:

(1)能提供安全稳定的组装支撑。

(2)桥梁架设时摘挂钩操作简单,桥梁垂直受力,拱肋不易变形。

(3)桥梁架设完成后,后续处理工作简单。

方案一的缺点:

(1)所需的两个支架本身重量较大,所需钢材多,加工组装复杂,成本高。

(2)组装支架对组装场地地基的要求高,场地需要浇筑专门的基础墩,费用高。

(3)组装支架在拱桥加工完成后需要拆除后才能进行整体吊装,影响拱桥的架设进度,无法为海上施工尽早提供通道。

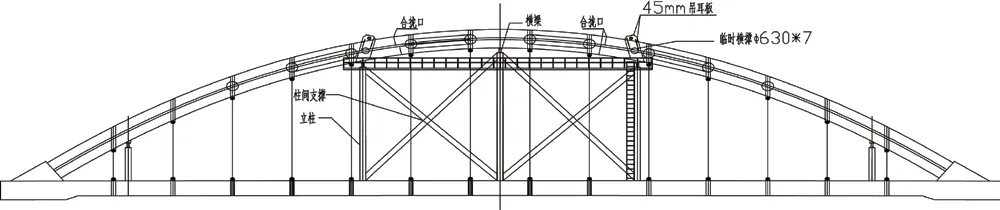

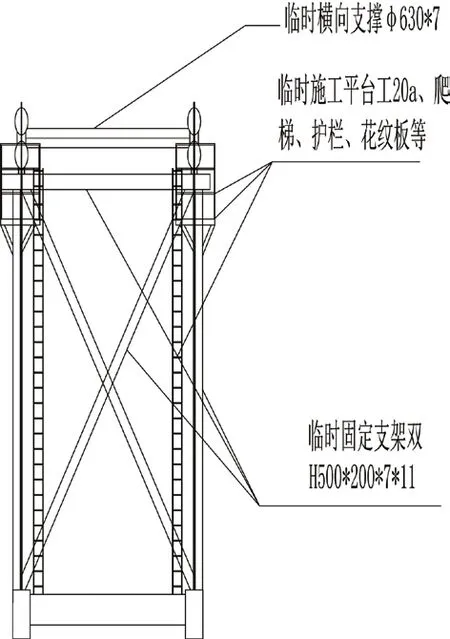

方案二:采用临时支架和吊耳板

临时支架利用双HN500*200*7*11 型钢和直径630mm,壁厚7mm 的钢管作为拱桥的临时杆件,在拱脚、吊点下及吊点间对钢拱桥进行加固作为钢拱桥拱肋拼接时的支撑支架和吊装支撑,且吊点的设置与吊装钢丝绳的夹角方向相同,临时支架如图3、图4所示。

图3 临时支撑图

图4 临时支架侧面图

方案二的优点:

(1)能提供安全稳定的组装支撑和吊装支撑。

(2)临时支架拼接于拱桥上,对组装场地地基无要求。

(3)组装和吊装共用一套支架组装简单,支撑加固时间短,缩短施工工期且成本较低。

方案二的缺点:

⑴钢拱桥架设完成后后期拆除临时支架的时间较长,工作较为烦琐。

⑵整体吊装对钢丝绳和卡环的要求高,需要大载荷的吊索具。

综合上述两种方案,本着在满足钢拱桥对精度、强度和稳定性要求的情况下,加快钢拱桥施工进度,并且尽可能减少施工中所产生的措施费用,我们决定采用第二种方案,并对该方案继续进行优化改善,以提高钢拱桥的施工效率。

2.2 方案工艺原理

2.2.1 施工现场环境影响

钢拱桥海上整体吊装较陆上架设影响因素多,该工程施工现场属于无掩护外海海域,现场涌浪大,涨落潮时,流速大,且第一座桥靠近岸边施工水域狭小。造成的后果主要是钢拱桥起吊后稳定性差,易上下摆动,起重船和运输方驳下锚受限,第一跨桥需多次改缆才能完成架设同时存在安全隐患,为降低钢拱桥海上吊装的客观影响因素,可采取以下措施加以预防。

(1)加大起重船舶的选型与吊索具的选型,使风浪对起重船的影响降到最低,以消除钢拱桥在吊装时晃动带来的危险;

(2)选择合适的作业时机,风、浪、流影响较小时作业,保证设备安全。

(3)在拱桥支墩基础施工时提前利用40#工字钢在横桥向和纵桥向进行限位的精确预埋,使桥梁架设过程中能快速精确地进行钢拱桥的安装,尽量减少钢拱桥在空中停留的时间。

2.2.2 临时支架吊装原理

钢拱桥钢管拱肋为二次抛物线哑铃式拱形结构,拱肋与水平面垂直,桥位架设时易产生弹性压缩变形,影响拱肋成型曲线和拱肋的平面度,通过双HN500*200*7*11 型钢将钢拱桥的拱肋和桥面系连接成刚性整体,在桥梁架设过程中不会产生弹性变形。吊耳板按照吊点位置与起重船钩头所成夹角方向布置,来消除钢丝绳对吊耳板的侧向力,使吊耳板只受孔壁的抗拉力和抗压力[1-3]。

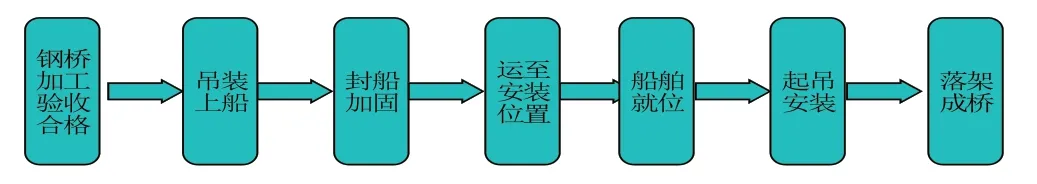

2.3 工艺流程

2.4 操作要点

2.4.1 临时加固的验算

(1)强度计算

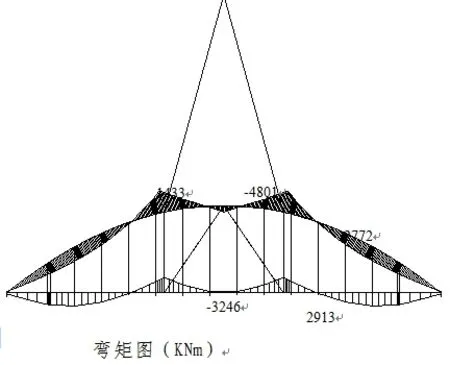

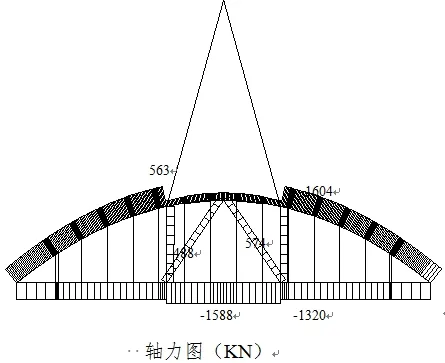

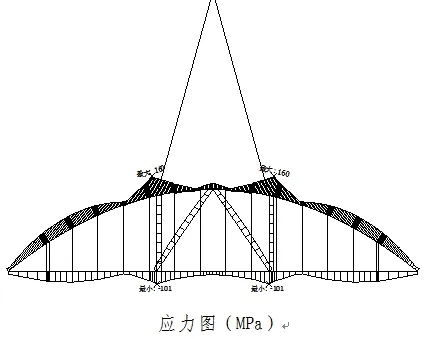

拱桥起重重量为806t,吊点顺桥向间距22m,吊钩距离吊点垂直距离41m,布置在拱肋上。取分项系数1.3,计算钢拱桥起吊时,内力和应力设计值如图5、图6、图7所示。

图5 弯矩图

图6 轴力图(KN)

图7 应力图(MPa)

拱肋最大拉应力160MPa,下弦杆最大压应力101Mpa,均小于Q345 钢材设计强度;临时拉杆最大拉应力45Mpa,小于Q235 钢材设计强度,满足强度要求。

(2)稳定性

①加强撑杆稳定

吊点下横桥向加强撑杆受到轴向压力设计值388KN(有限元计算数值),撑杆直径630mm,壁厚7mm,按照轴心受压构件验算其稳定性如下:

A=137cm2,i=22cm,λ=54.5,φ=0.835,

N/φA=388000/13700/0.835=33.9MPa <215Mpa,满 足规范要求。

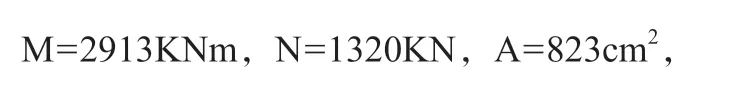

②下弦杆稳定

下弦杆为箱型结构,同时受到弯矩和轴向压力作用,按照压弯构件计算其稳定性如下:

式中:

N—钢撑杆产生的轴力;

A—毛截面面积;

f—钢材承载力设计值;

NEX—欧拉临界力;

Mx—绕强轴(x 轴)的弯矩设计值;

W1x—弯矩作用平面内较大受压纤维毛截面抵抗矩;

φx,φy—分别为弯矩作用平面内、弯矩作用平面外的轴心受压构件的稳定系数

βmx—弯矩作用平面内的等效弯矩系数。

计算左式=90Mpa <310Mpa,满足规范要求。

③整体稳定

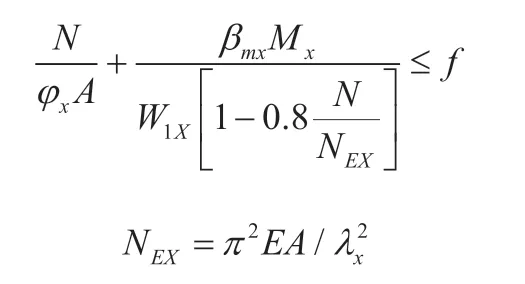

采用有限元软件计算,整体失稳最小特征值112,满足稳定要求,前4 阶模态如图8所示。

图8 前4 阶模态图

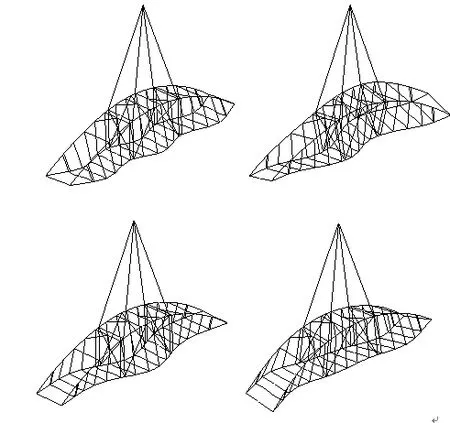

2.4.2 吊耳板承载力计算

(1)吊耳孔壁局部受压承载力

式中:

σcj——孔壁局部受压承载力(Mpa)

a——动力系数,取1.1~1.3;

γg——载荷分项系数,取1.35;

P——单个吊耳板荷载标准值(N),取2007KN;

r——吊耳孔半径(mm),取90mm;

δ——吊耳孔厚度(mm),取135mm;

fcj——局部紧接承压强度设计值(Mpa),按表吊耳板钢材强度设计值采用175MPa,如图9所示。

图9 吊耳图

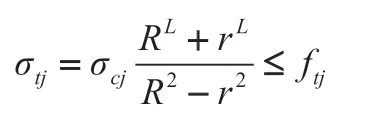

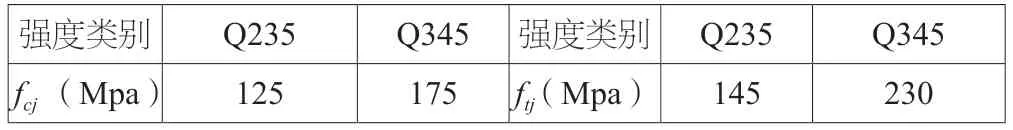

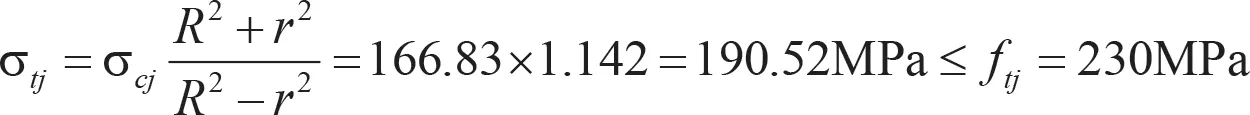

(2)吊耳孔壁受拉承载力:(G·Lame 公式)

式中:

σtj——孔壁受拉承载力(Mpa);

R——取吊耳板宽度B 的一半(mm),取350mm;

ftj——孔壁受拉强度设计值(Mpa),可按表吊耳板钢材强度设计值采用230MPa,如表1所示。

表1 吊耳板钢材强度设计值

孔壁受压承载力计算:

故满足局部紧接承压强度要求。

孔壁受拉承载力计算:

故满足孔壁受拉强度设计值(Mpa)要求。

2.4.3 拱肋的拼接

(1)在临时支架顶部上用全站仪放线及测量标高,用支架上的顶丝进行精调位置,采用2 台200t 汽车吊将钢拱桥分段拱肋进行吊装就位,复测后采用CO2焊机焊接,拼接顺序为先两端再中间合拢,钢拱肋轴线符合设计和规范要求,每条环缝必须进行检测,如图10、图11 所示。

图10 拱肋的拼接(端段)

图11 拱肋合拢(合拢段)

3 工艺实施效果

3.1 依托工程实施效果

本工程首次采用临时支架及吊耳板的工艺。通过双HN500*200*7*11 型钢和直径630mm,壁厚7mm 的钢管作为拱桥的临时杆件,在拱脚、吊点下及吊点间对钢拱桥进行加固为拱肋的分段拼接提供了平台的同时,也将钢拱桥的拱肋和桥面系连接为刚性整体,桥梁架设后拱肋成型曲线和拱肋的平面度均满足要求,如图12 所示。

图12 吊装完成图

3.2 实施中的经验教训

采用临时支架和吊耳板的工艺,该工艺的突出特点是,省去钢拱桥拱肋整体拼接时所需的支撑支架,大大减少了所用钢材的数量,且对组装场地没用地质要求,临时支架所用型钢拼接简单,其结构强度和稳定性均满足要求。但在实际拼接时因H500 型钢顶部为水平面与拱肋圆弧面接触较少,容易影响拱肋的拼接精度和加固强度。为满足受力和精度要求,我们在型钢与拱肋之间用三块20mm 的立面弧形钢板焊接。

3.3 存在的问题及改进措施

(1)本工程首次采用临时支架及吊耳板的工艺。通过双HN500×200×7×11 型钢和直径630mm,壁厚7mm 的钢管作为拱桥的临时杆件,在拱脚、吊点下及吊点间对钢拱桥进行加固为拱肋的分段拼接提供了平台的同时,也将钢拱桥的拱肋和桥面系连接为刚性整体,桥梁架设后拱肋成型曲线和拱肋的平面度均满足要求。

(2)本工艺在应用之前,经公司专题会的多次研究讨论,最终确定采用临时支架和吊耳板的工艺,该工艺的突出特点是,省去钢拱桥拱肋整体拼接时所需的支撑支架,大大减少了所用钢材的数量,且对组装场地没有地质要求,临时支架所用型钢拼接简单,其结构强度和稳定性均满足要求。但在实际拼接时因H500 型钢顶部为水平面,与拱肋圆弧面接触较少,容易影响拱肋的拼接精度和加固强度。为满足受力和精度要求,我们在型钢与拱肋之间采用三块20mm 的立面弧形钢板焊接。

(3)由于临时支架随钢拱桥一起吊装,待吊装完成后临时支架须逐一拆除,在拆除过程中,型钢将桥面防腐涂层损坏,需重新处理。建议在进行桥面防腐涂装时面漆可待临时支架拆除后进行桥面面漆的整体处理,或在桥面铺设竹胶板等进行涂层保护。

4 效益评估

烟台西港区原油码头钢拱桥制作、运输、吊装施工中,多处采用了新的施工工艺,特别是拱肋弦杆的以直代弯、拱肋单元工厂整体预拼装,现场拱肋整体吊装,整体吊装就位等施工工艺减小了海上施工作业量,其“化整为零、化零为整”的思想大大缩短了工期,在钢拱桥组装、吊装中采用的临时支架的施工工艺,加快了钢拱桥的加工、安装速度,两跨钢拱桥在短短3 个月内完成加工,作业29 个小时就完成2 座桥的架设任务,整个施工过程中无一例安全质量事故发生。采用临时吊装支架仅其节省的拱肋拼装平台的钢材约100t 左右。临时支架加固安全可靠,通过测量人员对桥的成型尺寸及拱肋轴线的检测效果良好,本次采用临时支架的工艺,使钢拱桥的加工与安装进度与质量均达到预期效果[2-4]。

5 结语

本工程采用的临时支架及吊耳板的工艺,有效解决了桥位架设时桥梁易产生弹性压缩变形,影响拱肋成型曲线和拱肋的平面度,即提供了钢拱桥整体拼接时所需的支撑支架也解决了钢拱桥在海上整体吊装的加固问题,加快了钢拱桥的施工效率,不仅保证了工程的施工工期,也提高了施工质量。为今后类似桥梁施工提供可借鉴的施工经验。