热油系统节能优化

2020-02-26姚春权郭秉坚

姚春权,郭秉坚

(广东生益科技股份有限公司,广东东莞 523808)

0 引言

热油系统中为了节能,管路设计上一般都会设置1-2 个蓄热节能器,蓄热节能器可起到储存热量、分级供热的作用。但在实际使用中发现蓄热节能器在阀门设置上存在不完善的地方,改进阀门设置可以达到进一步节能的目的。

1 原因分析

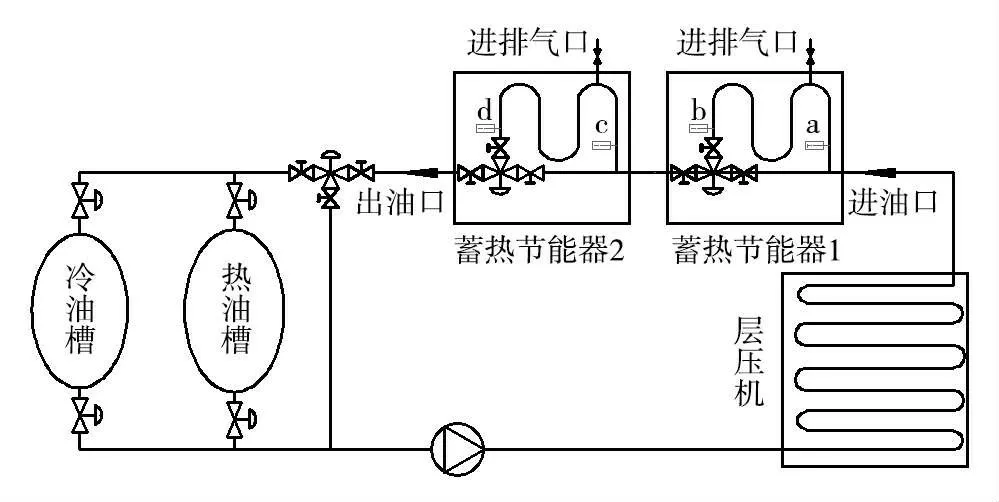

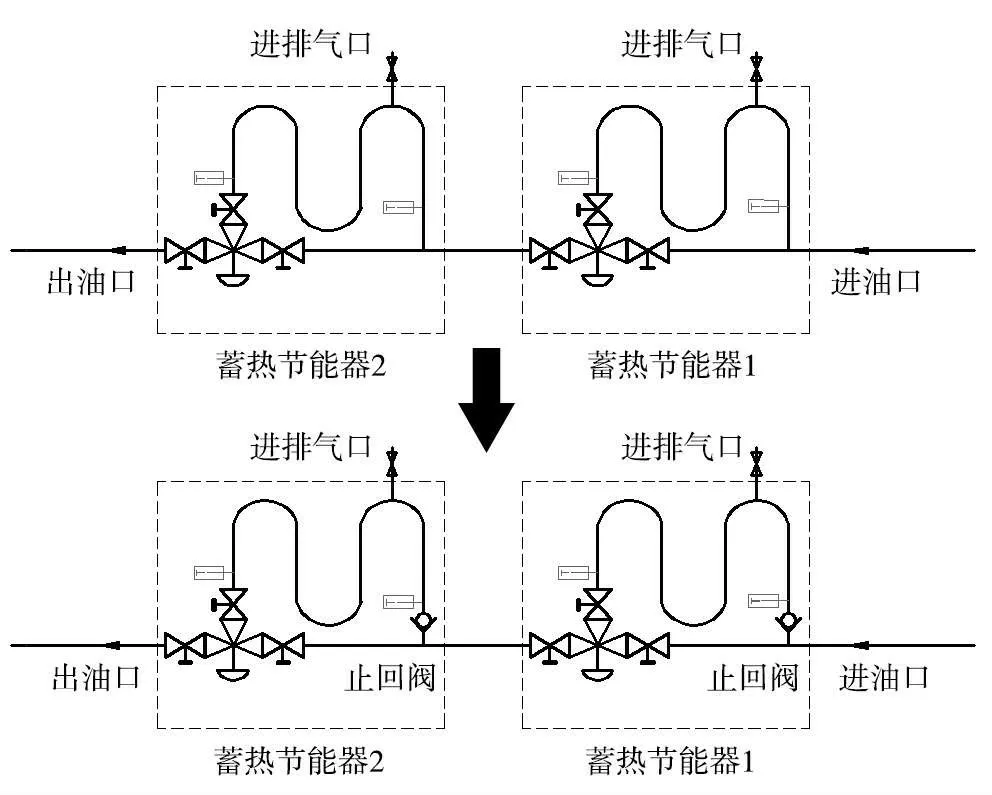

图1 原有热油系统

分析导致热油热量损失的主要原因是蓄热节能器1 和蓄热节能器2 的进油口都没有安装阀门,蓄热节能器内的油与管道内的油互通,发生热对流。

2 规划方案

针对蓄热节能器进油口处热油热量散失较大的问题提出2个改善方案:

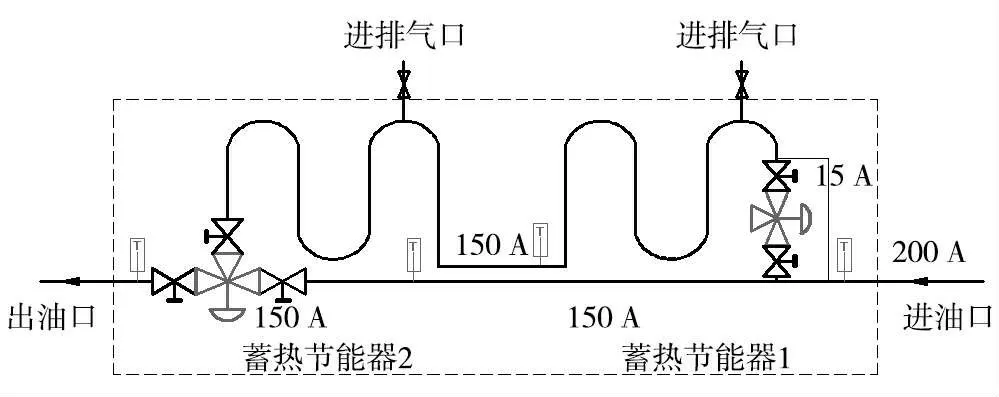

方案1:进油口加装膜式阀,合并双蓄热节能器。

在蓄热节能器1 的进油口处加装膜式阀,将蓄热节能器1和蓄热节能器2 串联为1 个蓄热节能器。进油口处加装膜式阀后需连接1 段1/2"无缝管与主管路相连以作热油膨胀用。

该方案最初的设想是在每个蓄热节能器进油口都加装1 个膜式阀,但由于现场空间限制,蓄热节能器2 进油口处无法加装膜式阀,所以才需要将2 个蓄热节能器串联为1 个蓄热节能器,如图2 所示。

图2 蓄热节能器串联

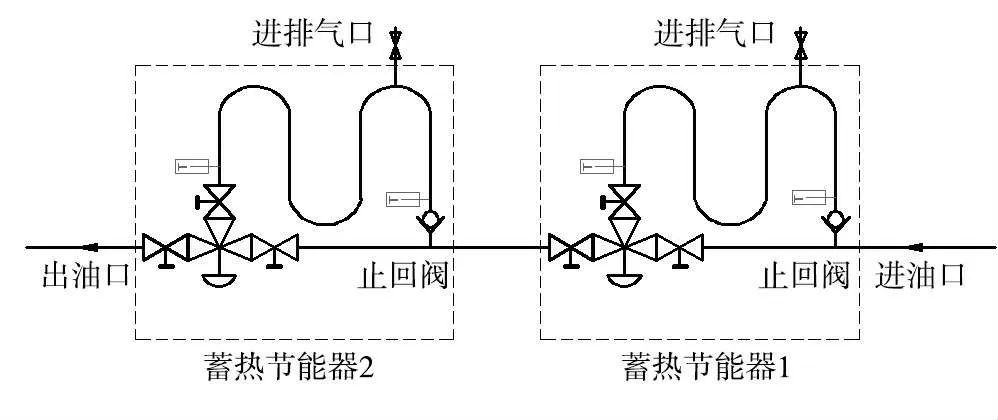

方案2:双蓄热节能器进油口各加装止回阀。

在每个蓄热节能器进油口处加装止回阀,止回阀阀板上钻1 个Φ16 小孔以作热油膨胀用,如图3 所示。

图3 蓄热节能器加装止回阀

以上方案1 和方案2 各有优缺点,通过从改造工作量、热损失、运作模式及热量利用和施工工期4 个维度来综合分析,具体分析见表1。

通过以上具体分析,方案2 的改造工作量较小、热损失满足要求、运作模式合理,经综合分析,该项目选用方案2 进行优化改造。

3 改造效果

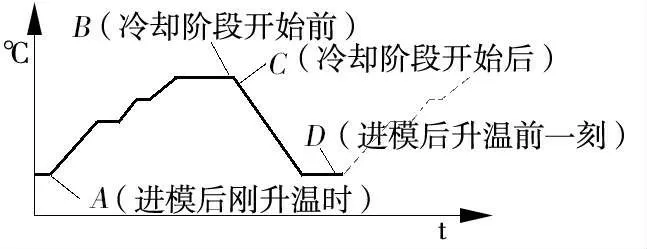

采用方案2 对压机热油系统进行了改造,改造完成10 天后按照图4 的A、B、C、D 4 个工艺时间点采集数据。

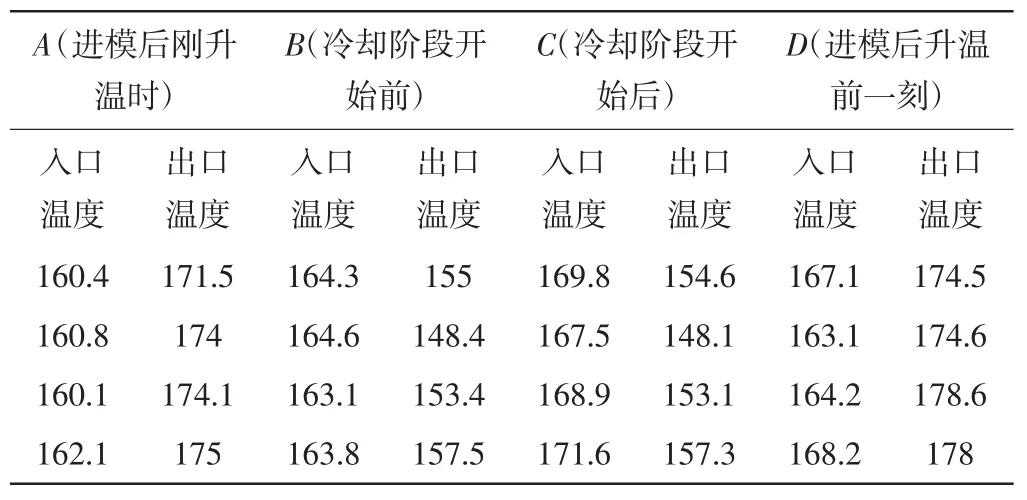

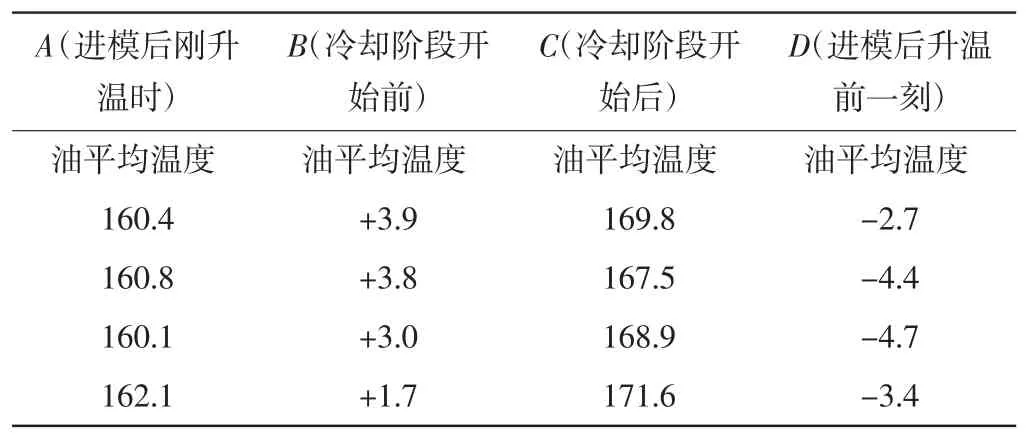

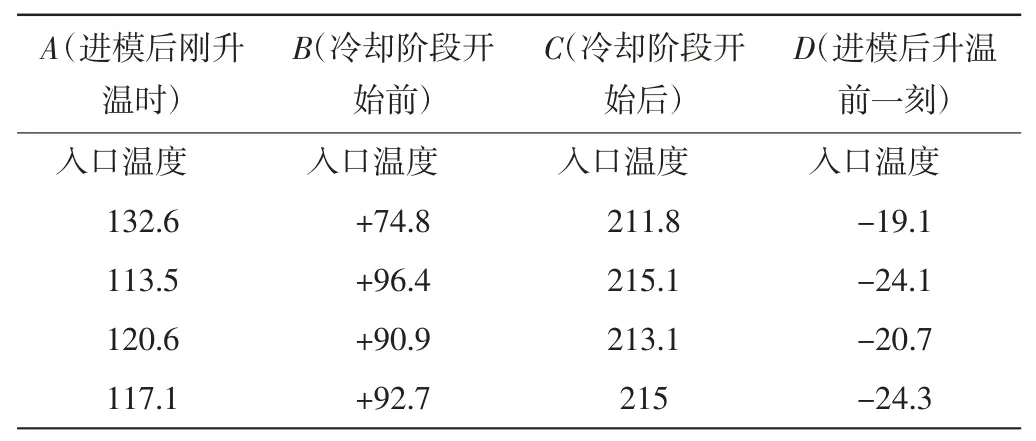

对1#压机(已改造)和2#压机(未改造)分别采集了4 组温度数据,见表2、表3、表4 和表5,其中循环记录蓄热节能器内的热油(或冷油)刚储进蓄热节能器时和被赶出之前的入口、出口温度。

表1 方案分析

图4 改造后的数据曲线

由于发生热对流的主要是进油口处,所以只分析蓄热节能器的入口温度数据。

A—B:是压机的升温过程,蓄热节能器内的热油被赶出到压机,蓄热节能器内储存的是冷油;

B—C:是压机升温完毕和开始降温的转折点,也是蓄热节能器冷、热油交换的过渡点;

表2 1#压机1#蓄热节能器(已改造)温度数据 ℃

表3 1#压机2#蓄热节能器(已改造)温度数据 ℃

表4 2#压机1#蓄热节能器(未改造)温度数据 ℃

表5 2#压机2#蓄热节能器(未改造)温度数据 ℃

C—D:是压机的降温过程,蓄热节能器内的冷油被赶出到压机,蓄热节能器内储存的是热油;

D—A:是压机降温完毕和开始升温的转折点,也是蓄热节能器热、冷油交换的过渡点。

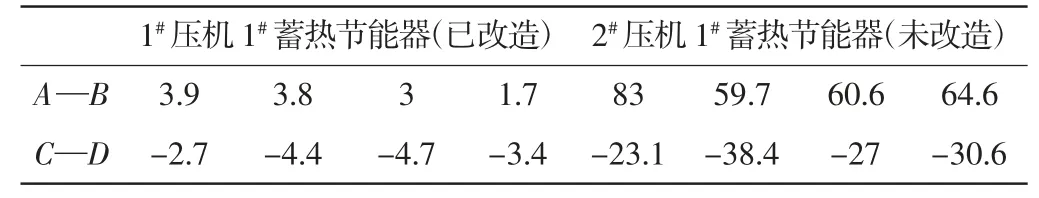

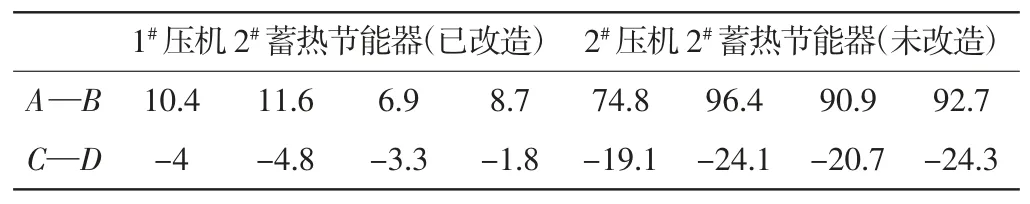

B—C 和D—A 这2 个阶段是蓄热节能器内的冷、热油互换的过渡点,不能表征出油停留在蓄热节能器内的这段时间因热对流发生温度变化的过程,只有A—B 和C—D 这2 个阶段才能表征这一温度变化过程:A—B 表征的是蓄热节能器内的冷油因发生热对流而升温的过程,C—D 表征的是蓄热节能器内的热油因发生热对流而降温的过程。表6、表7、表8 和表9 统计了A—B 和C—D 这2 个阶段的温度变化数据,其中循环记录蓄热节能器内的热油(或冷油)刚储进蓄热节能器时和被赶出之前的入口、出口温度。

表6 1#压机1#蓄热节能器(已改造)温度变化数据℃

表7 1#压机2#蓄热节能器(已改造)温度变化数据℃

表8 2#压机1#蓄热节能器(未改造)温度变化数据℃

表9 2#压机2#蓄热节能器(未改造)温度变化数据℃

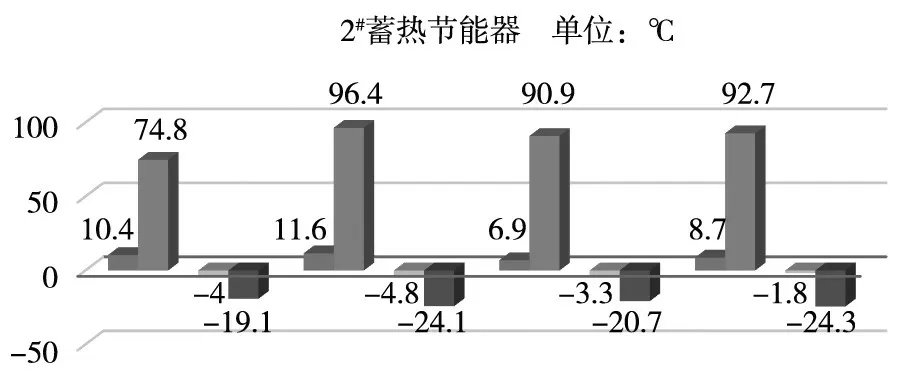

分析这2 个阶段的温度变化,可发现已改造(1#压机)和未改造(2#压机)的温度变化数据相差甚大。已改造的1#压机1#蓄热节能器的温度变化分别是:A—B 阶段1.7~3.9 ℃,C—D 阶段2.7~4.7 ℃;未改造的2#压机1#蓄热节能器的温度变化分别是:A—B阶段59.7~83 ℃,C—D 阶段23.1~38.4 ℃。详见表10 和图5。

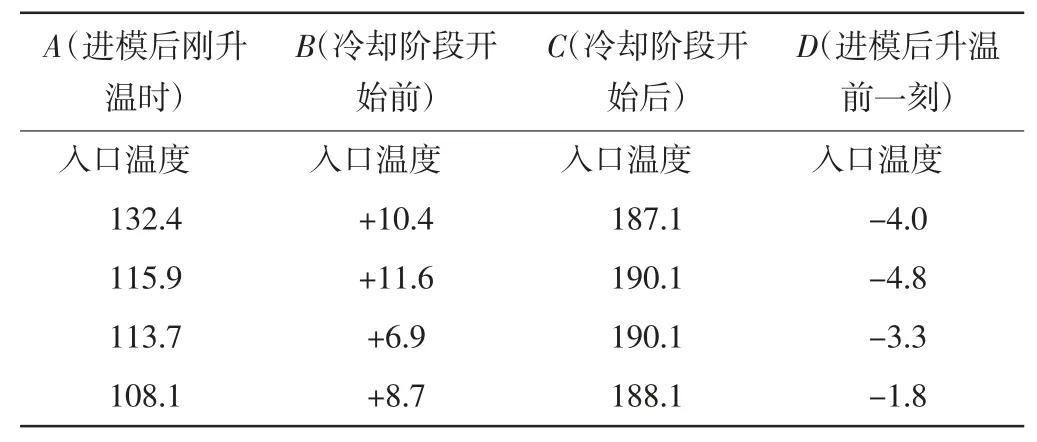

表10 1#蓄热器温度数据 ℃

已改造的1#压机2#蓄热节能器的温度变化分别是:A—B阶段6.9~11.6 ℃,C—D 阶段1.8~4.8 ℃;未改造的2#压机2#蓄热节能器的温度变化分别是:A—B 阶段74.8~96.4 ℃,C—D 阶段19.1~24.3 ℃。详见表11 和图6。

图5 已改造与未改造1#蓄热节能器的数据对比

表11 2#蓄热器温度数据 ℃

图6 已改造与未改造2#蓄热节能器的数据对比

从以上数据分析和柱状图表可以看出,改造后的热油热量损失明显减少,改造达到预期效果。

4 改造方案

4.1 改造原理(图7)。

图7 改造原理

4.2 改造前后平均温差

已改造与未改造蓄热节能器的平均温差数据统计,见表12和表13:

1#蓄热节能器内平均交换温度差:

A—B 阶段:(66.975-3.1)/2=31.9375 ℃

表12 1#蓄热节能器的温差数据 ℃

表13 2#蓄热节能器的温差数据 ℃

C—D 阶段:(-29.775+3.8)/2=-12.9875 ℃

注:出口已安装有阀门,基本不发生热对流,所以出口温差可认为是0 ℃

2#蓄热节能器内平均交换温度差:

A—B 阶段:(88.7-9.4)/2=39.65 ℃

C—D 阶段:(-24.3+3.475)/2=-9.2875 ℃

注:出口已安装有阀门,基本不发生热对流,所以出口温差可认为是0 ℃。

4.3 双蓄热节能器改造节能成果:

热煤油每kg 升高1 ℃,需吸收的热量为0.63 大卡,每个蓄热节能器内油量按4 m3计算,200 ℃时热煤油的密度为0.765 kg/dm3,即每个蓄热节能器内油量为4 000×0.765=3 060 kg,每升高1 ℃需吸收热量0.63×3 060=1 927.8 大卡。

1#蓄热节能器节省热能:31.9375×1 927.8+12.9875×1 927.8=86 606.05 大卡

2#蓄热节能器节省热能:39.65×1 927.8+9.2875×1 927.8=94 346.53 大卡。

2 个蓄热节能器总共节省热能:86 606.05+94 346.53=18.095 万大卡

节省的热能是通过燃气燃烧从锅炉中获得,锅炉效率按85%计算,每标方天然气的热值约为8 000 大卡,则需要天然气量为:18.095 万大卡÷0.85÷0.8 万大卡/m3=26.61 m3。每标方天然气按2.8 元/m3计算,每台机每天压8 炉,1 年按340 天生产计算,则可节约天然气价值为:26.61 m3/炉×8 炉/天×2.8 元/m3×340 天=20.27 万元

改造后1 台压机1 年可节约天然气价值为20.27 万元。