NI cDAQ 在铁路轴承模拟试验上的应用

2020-02-26黎军仕

黎军仕,陈 澍

(瓦房店轴承集团有限公司,辽宁瓦房店 116300)

0 引言

铁路货车轮对轴承是铁路货车增加承载量、提高运输能力、保证车辆安全运行的关键部件之一,在轴承的设计研究过程中和装车运行之前,必需在铁路轴承试验机上进行模拟试验,以检测轴承的运行数据和使用寿命,为轴承的设计、加工工艺的优化提供有价值的试验数据,也是检验轴承使用寿命的实用手段,为装车运行提供可靠依据。利用工业控制计算机和NI cDAQ 数据采集系统,基于LabVIEW 研发设计的铁路轴承试验机测控系统,实现对试验机的可靠控制,对试验数据的准确采集处理和存储记录等,为铁路轴承在试验机上的运转试验提供保障。

1 测控系统的硬件组成及工作原理

1.1 测控系统的硬件组成

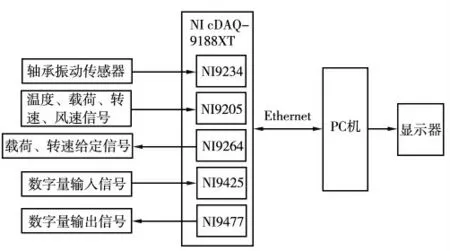

测控系统的硬件主要由工业控制计算机、NI cDAQ 数据采集控制器、C 系列模块、传感器等组成。NI cDAQ 数据采集控制器选用美国NI 公司的cDAQ 系列的cDAQ-9188XT,该数据采集控制器结构紧凑,坚固抗振,安装方便快捷,具有8 个槽插,可以快捷地安装C 系列所有模块,通过Ethernet 总线接口与计算机进行数据通信,与NI LabVIEW 软件无缝兼容。由cDAQ-9188XT 等构成的测控系统原理如图1 所示。

图1 测控系统原理

由于试验机现场的工作环境有油污、灰尘和振动等,因此计算机采用研华的610H 工业控制计算机;轴承振动数据的采集,采用NI9234 模块,该模块具有4 个BNC 连接器模拟信号输入通道,可以直接连接IEPE 振动传感器,分辨率可达24 bits,对4 个通道进行同步采样;轴承温度、载荷、风速和转速等数据的采集,采用NI9205 模块,该模块是32 通道16 bits 模拟量输入模块;轴承载荷和转速的控制,采用NI9264 模块,该模块是16 通道16 bits 模拟量输出模块;过程控制、保护控制等开关量信号的输入,采用NI9425 模块,该模块是32 通道数字输入模块;执行机构的控制采用NI9477 模块,该模块具有32通道数字量输出。

1.2 测控系统的工作原理

用LabVIEW 编写的测控程序在PC 机中运行,PC 机与NI9188XT 通过Ethernet 总线进行数据通信,对轴承的振动信号、温度信号等模拟信号进行采集、处理和记录等,根据输入的数字信号和试验机的控制过程,输出控制润滑泵、油泵的起动和停止,控制主轴的正转和反转,对轴承的轴向和径向的加载进行控制。

根据试验轴承的参数和试验方案的实际要求,选择合适灵敏度和频率范围的压电加速度振动传感器,NI9234 的每个通道都具有恒流源供电输出,因此选择IEPE 型加速度传感器,将IEPE 振动传感器直接通过BNC 连接器连接到NI9234 模块上。温度、载荷、风速传感器和转速信号通过37 针DSUB 连接器连接到NI9205 模拟量输入模块,PC 机通过NI9234 模块和NI9205 模块对轴承的振动等上述模拟信号进行采集、显示和处理。轴承在试验过程中要模拟实际运行工况,要施加轴向和径向载荷,载荷的控制是PC 机通过NI9264 输出(0~10)VDC的电压信号给比例减压阀,由比例减压阀调节轴向和径向的油路的压力,通过读取压力传感器实际压力值,对施加在轴承上的载荷进行PID 控制;试验轴承转速的控制,是通过NI9264输出(0~10)VDC 的模拟电压信号,输入到变频器的速度模拟信号给定输入端,通过检测变频器的模拟输出信号,控制和调节变频器的输出频率,控制和调节电机的转速。主轴润滑油泵、液压油泵的起动信号,主轴的正反转控制信号和其它电路保护等数字量信号,均通过NI9425 数字输入模块接入测控系统中。润滑泵电机、液压泵电机的启动、停止控制,主轴电机启动、停止和正反转的控制,轴径向加载电磁阀的控制等,测控系统通过NI9477 数字输出模块,输出数字信号到相应的驱动继电器,控制执行相应的动作过程。

2 测控系统软件设计

测控系统的软件设计,采用NI 公司的LabVIEW 图形化编程软件,在连接和配置cDAQ-9188XT 采集系统之前,需要预先在PC 机中安装NI-DAQmx 驱动程序,NI-DAQmx 驱动程序中提供大量NI 公司开发的DAQ 函数,利用这些DAQ 函数,可以高效地开发用户的应用程序,为用户程序的开发提供方便与快捷。测控系统软件主要由前面板和程序框图组成。

2.1 测控软件的前面板

测控系统的前面板主要由控制操作和数据曲线显示等部分组成,部分主界面如图2 所示。

图2 测控系统主界面

在前面板中点击“创建试验”,在“试验方案编辑”界面中,根据“机车车辆轴承台架试验方法”标准的规定,按照试验方案的要求,可以添加或删除试验阶段;设定每个试验阶段的轴径向载荷、试验速度;通过设定正向加速时间、正向运转时间、正向减速时间、换向停止时间、反向加速时间、反向运转时间、反向减速时间等,可以实现每个试验循环要求的速度变化曲线;通过设定循环次数可以设定总模拟走行里程;通过设定轴向载荷的推时间和停止时间、轴向载荷的拉时间和停止时间,可以实现要求的轴向载荷加载曲线等;通过对上述试验方案的设置,可以满足预备试验、耐久试验的要求。点击“试验开始”,试验机进入自动运转状态,可以在界面中查看试验轴承和工作轴承的温度、温升、振动、载荷等数值和曲线等。

2.2 测控软件的G 语言框图

测控软件分为自动运行和手动调试两部分,手动调试是在自动运行之前,对试验机进行手动测试和调整,通过测试和调整试验机的润滑系统、液压加载系统、主轴电机控制系统、模拟信号采集和输出系统,使试验机处于试验要求的状态。自动运行部分包括初始化程序、试验方案设置、试验数据和报警数据存储、试验数据和报警数据历史记录查询、试验数据的实时数字显示和曲线显示及故障监控等。

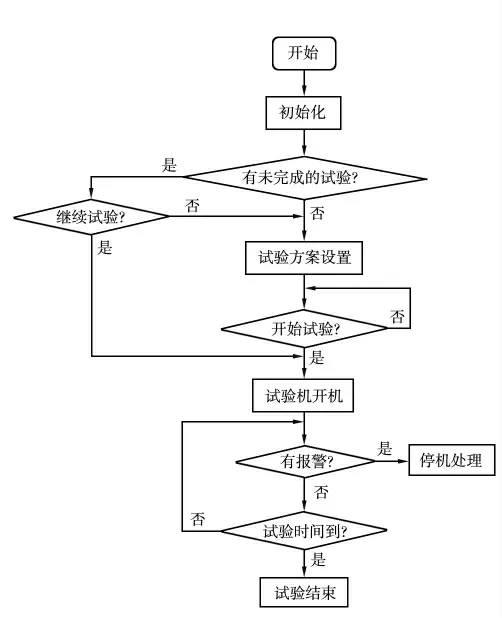

测控软件主要采用队列消息处理器来实现各部分的功能,主要软件构成流程如图3 所示。

2.2.1 初始化条件结构

图3 控制流程

在初始化条件结构中,加载用户菜单后,对曲线显示、菜单和按键等进行初始化,启动数字输入和数字输出控制循环,并对数字输出初始化;在试验轴承和工作轴承的振动采集过程中,需要排除试验机的环境振动和试验机机体的振动,因此,在初始化条件结构中要先启动振动的采集循环,也就是在试验机开机之前,对环境振动进行采集,以便在振动的数据处理中,排除环境振动,得到轴承的实际振动数据;铁路轴承的试验时间较长,一般都在数百小时到数千小时,试验期间难免由于突然断电等原因造成非正常关机,重新开机运行测控软件时,需要判断是否有未完成的试验,使前期未完成的试验可以继续进行,避免重复试验造成浪费和延误时间,保证试验数据的真实有效及连续性。

2.2.2 试验机开机条件结构

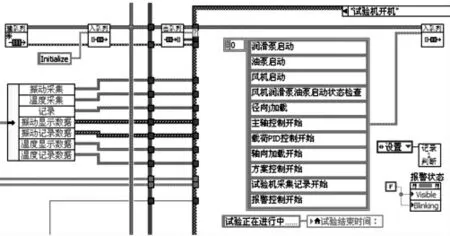

在开始试验后,测控程序执行试验机开机条件循环,如图4所示。

图4 试验机开机消息循环

在试验机开机条件分支结构中,队列消息处理器按照消息字符串数组索引由小到大的顺序,执行所对应的每个条件分支结构,根据试验机启动要求,润滑油泵首先启动,为工作轴承提供预润滑;然后,液压加载系统、冷却风机依次启动;执行润滑油泵、液压加载系统、风机启动后,需要对润滑油泵、液压加载系统、风机的启动状态进行检查,如果没有启动成功,报警提示并执行试验机停机,避免试验机在开机状态不正常的情况下开机运行;接着模拟铁路货车轴承的实际运行情况,施加径向载荷;主轴开始运转,施加轴向载荷,径向和轴向载荷的大小,轴向载荷加载频率,在创建试验方案中设定;在试验机采集记录开始消息字符串条件分支中,执行数据采集和记录消息循环,开始采集和记录存储温度、振动和载荷等试验数据;报警控制循环检测是否有故障报警,对报警进行判断处理,根据报警状态的不同,对报警的处理有预警和停机两种方式;方案控制循环对试验信息进行更新,对试验时间进行计算和比较判断,当到达试验时间时,试验机停机完成试验。

2.2.3 试验数据查看

轴承的振动、温度和载荷等试验数据可以通过查看数据菜单项进行查看,在记录数据查看界面中,加载要查看的试验记录,就可在多列列表中查看轴承的历史试验数据;利用测控软件提供的导出功能,可以将已加载的试验数据导出到EXCEL 电子表格中,方便对历史试验数据的编辑处理,形成试验报告等。

3 结束语

介绍铁路轴承模拟试验机测控系统,实现对轴承试验数据的准确采集和存储,对轴承试验过程中的振动、温度和载荷等实时监测。实际运行表明,采用NI cDAQ 数据采集控制器,设计开发的铁路轴承模拟试验机测控系统,运行稳定可靠,为铁路轴承模拟试验机的安全运行提供保障。