注水泵提效技术研究及现场应用

2020-02-26夏友山李学而

夏友山,李学而

(吐哈油田公司鲁克沁采油厂,新疆鄯善 838202)

0 引言

注水泵是油田注水系统主要设备之一,是注水工序中较为关键的环节,更好地控制注水泵的运行方式、液量调整和地层压力,在油田开发中起着关键的作用。随着油田开发相继进入中高含水期,油田回注污水增多,而污水的水腐蚀性强、机杂含量高,注水泵液力端封面腐蚀磨损速度快、泵效低,造成能源的极大浪费。因此,对注水泵进行提效研究,以更好地利用先进技术和设备,提高注水泵效,降低注水系统单耗,从而实施高效注水,使采油厂经济效益最大化,在油田开发降本增效中很有必要[1-4]。

1 注水泵失效原因分析

吐哈油田鲁克沁采油厂玉北脱水站共有8 台5ZB-20/43Ⅱ型注水泵,2014 年5 月投运,正常运行压力37.5~38.5 MPa,2016 年和2017 年,玉北脱水5 台42 MPa 注水泵维修频次分别为387 次和353 次,2017 年配件成本达到126 万元,其中液力端配件费用105 万元,占总费用的83%。通过对维修分析,总结注水泵失效的主要原因。

(1)注入水氯离子高、矿化度高,易腐蚀泵头、阀体、盘根。鲁克沁采油厂注入水矿化度高(145 570 mg/L),氯离子含量高(87 338.0 mg/L),该数值远远超过了不锈钢材料耐氯离子的使用范围[5],因此污水的水质造成注水泵液力端封面腐蚀严重(图1)。

图1 水质造成封面腐蚀

(2)设备结构缺陷造成盘根盒、方法兰螺栓易断裂(图2),配件使用周期短[6-7]。2016 年、2017 年检泵故障因素统计见表1。

从表1 可以看出,泵阀、填料、柱塞三类易损件的损坏和失效累计高达90%,是注水泵故障的主要影响因素。经现场调研、测试分析,问题的主要原因是零件结构、材料设计不适合回注污水工况造成的。

图2 法兰断裂

表1 注水泵检泵故障因素统计

注水泵泵头直接密封高低压水,泵头直接承受吸排液阀片的交变载荷和高压水的冲击,受污水矿化度高、氯离子高的影响,泵头、配件易磨损,导致密封不严,注水泵泵效低,此液力端结构不适用当前注污水系统的工况。阀体使用平面密封,由于腐蚀、高压冲击及交变应力的作用,阀体、阀片磨损、开裂严重。注水泵柱塞与拉杆之间的连接为卡子硬连接,易造成连接部位断裂。

(3)长期高压力运行,配件疲劳开裂严重,备用泵不足,系统压力不稳定。

2 改造措施

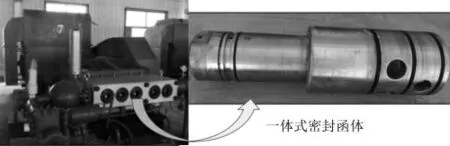

(1)优化液力端结构,安装单独阀体(图3)。在泵头5 个缸安装单独的密封函体,函体内部完成注入水的增压,泵头不直接参与增压及密封,受吸排液阀高低压交变载荷作用小,磨损性、腐蚀性小。只需考虑函体的耐腐蚀、耐高压性能。

图3 注水泵液力端安装单独阀体

(2)使用双导向螺旋锥形组合阀。双导向螺旋锥形组合阀锥面密封效果好,阀芯尺寸小,阀芯导向翼为螺旋形,可转动,颗粒杂质不易堆积,阀密封面磨损均匀,进液阀和排液阀共同组合在阀体上。

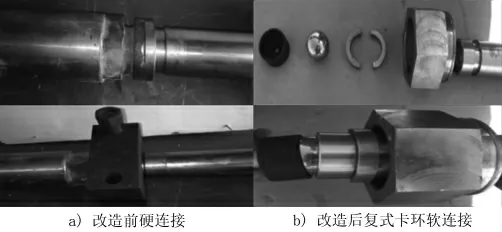

(3)改进柱塞对中技术(图4)。采用柱塞卡环性连接,当有装配偏差或拉杆运动发生轻微偏差时,该结构可以确保柱塞运行时与导向套保持平行。

图4 柱塞卡环连接改进

(4)添加防腐涂料。柱塞表面喷涂Ni60/WC 复合金属涂层(图5),提高柱塞的耐腐蚀性和抗磨性能,降低对密封填料的要求。

图5 柱塞表面涂层

(5)改进盘根和和盘根材质。盘根盒先后试用了20#碳钢、轻钢、双相不锈钢;使用芳纶+石墨盘根,增加柱塞的润滑性能。

3 改造效果

(1)注水系统稳定。改造前汇管压力37.5~38.5 MPa,改造后汇管压力38~38.5 MPa,为精细注水奠定良好基础。

图6 盘根材质改进

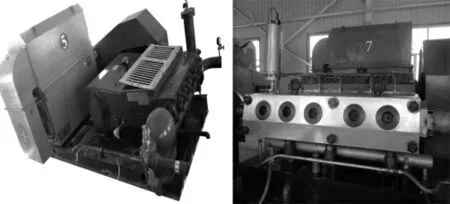

(2)降低故障维修率、延长配件使用周期,达到降本增效目的。对2018 年1 至10 月玉北脱水站8 台泵维修次数进行统计,维修次数为265 次,其中改造后的注水泵(图7)仅维修36次,至今最长的已安全运行2387 h,注水泵维修频率下降,配件更换次数减少,具体维修情况见表2。

图7 改造后的注水泵

表2 注水泵改造前后维修情况

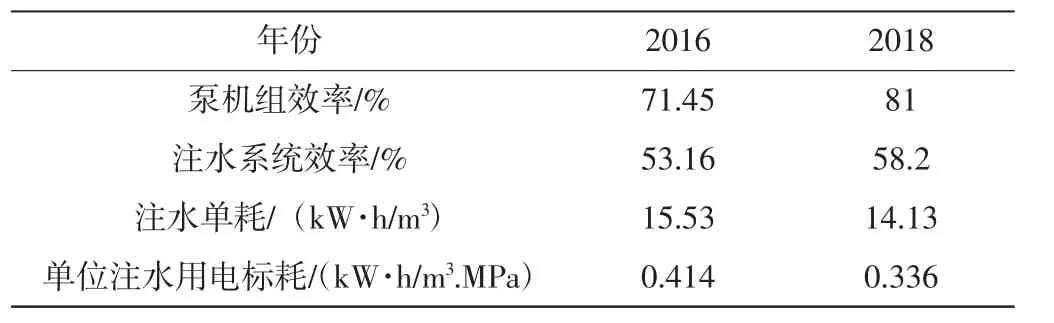

(3)泵效大幅提升,达到节能降耗目的。改造后的注水泵单台设计注水能力 1000 m3/d,泵机组效率由71.45%提高至81%,注水系统效率则由53.16%提高至58.2%,单位注水电耗降低0.078 kW·h/m3.MPa,单台注水泵每小时节电约27 kW·h,节能效果明显,见表3。

表3 注水泵改造前后能耗情况

4 结语

(1)分析吐哈油田鲁克沁采油厂玉北脱水站注水泵维修情况,找出造成注水泵失效的三大因素。

(2)对注水泵提出了5 项改造措施,应用效果证明:改进后注水泵可靠性显著提高,最长无故障运行时间2387 h,注水压力更加稳定,泵效由2016 年的71.45%提高至81%,单位注水电耗降低0.078 kW·h/m3.MPa,单台注水泵每小时节电约27 kW·h。

(3)经提效技术改后的注水泵,管线和阀组损失大大降低,提高了泵机组效率和注水系统效率,减少因故障造成的频繁停机,延长泵的使用时间,提高生产效率,同时配合使用变频器等节能设备,达到节约能耗的目的。