转台气动锁紧装置故障分析

2020-02-26林东,梁中

林 东,梁 中

(首都航天机械有限公司,北京 100076)

0 引言

转台主要由传动部分和锁紧部分组成,一般采用伺服电机带动高精度蜗杆涡轮进行分度定位和旋转。转台可以将工件夹持在卡盘上或卡盘与顶尖间,并使其旋转、分度和定位的机床附件,可用于加工中心、镗床及其他类机床,是解决高精度分度加工的理想功能部件。

标准的立式加工中心没有液压站,需要液压的部分一般采用气动或气液组合增压来完成。转台为数控机床的选配附件,供客户选择,不可能提前考虑液压站的配备。一般台面在400 mm以下第四轴转台采用气压锁紧。虽然气压锁紧力矩比油压锁紧力矩小,但是可以满足多数零件的加工要求。

1 故障现象及诊断

某加工中心VMC-1600 在加工过程中出现报警“436.A 轴软过热继电器(OVC)”,OVC 即过电流。通过查看伺服负载监控画面发现,A 轴转台在转动过程中负载比较大、接近80%,不久后就出现报警。

经过反复实验,转台只有在旋转过程中负载比较大,停止时负载减小,可能是机械传动负载大或是伺服电机轴承损坏导致。首先将电机与转台皮带脱开,单独测试电机在空载状态下负载为3%,在正常范围内,可以判断伺服电机没有问题。然后怀疑是电机后的蜗杆与涡轮的传动部分故障。分解检查蜗杆及俩端轴承,也未发现损坏和故障。转台的锁紧是靠气动完成,如果转台气源断开(气路断开转台刹车放松),转台应能旋转,但实际上在断气后的转台仍不能转动,因此怀疑是气路故障致使转台刹车没打开、造成负载增大。

2 气路控制原理分析

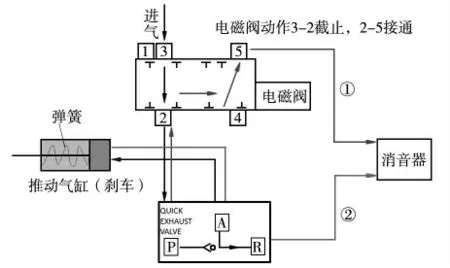

打开转台侧盖,分析气动控制原理,气动转台的锁紧原理是靠气缸完成。转台接通气源,气压经过电磁阀通道口3 通向通道口2 到达排气阀P 通道口,然后通过A 通道口到达气动刹车腔体,活塞前行到达锁紧状态(图1)。

当转台需要旋转的时候,电磁阀动作,通道口2 气路到通道口4 被截断,同时通道口4 与通道口5 联通,①号气路通过消音器排气,气动刹车部件通过安装在气缸底盖上螺钉中的弹簧回弹使活塞退回原始位置(松开状态),气缸内气体从排气阀A 通道口到达R 通道口,最后②号气路通过消音器排气,达到转台松开状态,转台就可以转动了。当转台转到要求位置时,电磁阀动作,转台通过气动碟刹锁紧。

图1 气动刹车控制原理

3 机械结构分析

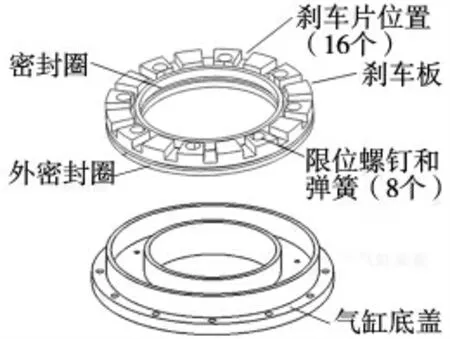

在分析测试气路控制正常后,分离转台气动刹车装置、气缸底盖、刹车板和刹车片。在拆除刹车装置后,可以很轻松地转动转台,因此可以断定是由于刹车装置导致的转台高负载。在分解刹车装置的过程中,发现18 个刹车片磨损的位置各不相同,而且在静态时测量刹车板凸出而且高低不一致,刹车板原始位应与底盖端面高低一致(图2)。进一步分解发现,气缸底盖内部及侧壁有严重的锈蚀(图3)

图2 正常回到原始位

图3 气缸内部锈蚀

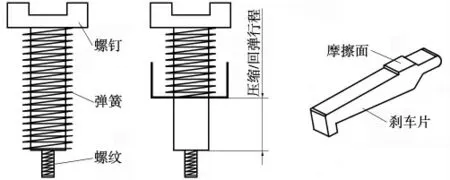

由于是单一气缸,气体推动刹车板向前,刹车片与刹车盘紧密贴合锁紧转台,而当转台要旋转的时候电磁阀切断气源,刹车板在8 个弹簧的反作用下回弹原始位置,使刹车片与刹车盘分离(图4、图5)。由于气缸底盖内腔侧壁的锈蚀导致刹车板不能回弹到底,造成转台一直处于摩擦刹车状态,长时间运行造成转台过负荷报警。

图4 气动刹车板与气缸底盖

4 处理及效果

用砂纸和油石俢磨气缸内部锈蚀表面,从新装配好气缸,并在转台气路中增加一空气过滤装置减少水分,将气动刹车装置安装到转台上进行测试:在没有接通气源的情况下可以旋转转台,接通气源后转台被锁死。与机床系统连接后控制转台,负载在8%左右满足加工需求,转台恢复正常。

图5 刹车片及反作用螺钉